С целью увеличения коррозионной стойкости цинковых покрытий предлагается использовать композиционные электролитические покрытия (КЭП) на основе цинка и его сплавов. Известны электролиты для нанесения сплавов и КЭП на основе цинка, у которых коррозионная стойкость выше, чем у цинковых покрытий [3–5]. В последние годы особое внимание уделяется гидрофобным материалам и покрытиям. Гидрофобную поверхность может создавать фторопласт за счет внедрения его в гальваническое покрытие. Кроме того, фторопласт является химически стойким материалом.

Фторопласт является дисперсным и электрически нейтральным соединением. Для его участия в электролизе необходимо постоянно перемешивать электролит, поддерживая взвешенное состояние и механический подвод к поверхности катода. С другой стороны, заряд на частице фторопласта можно обеспечить под действием поверхностно-активных веществ, вводимых в электролит. В данном случае движение частиц к поверхности катода происходит под действием электрофореза. При этом частицы фторопласта закрепляются на поверхности изделий и зарастают электроосаждаемым металлом.

Гидрофобность такой поверхности увеличивается с увеличением содержания фторопласта в покрытии. Получение гидрофобных покрытий имеет принципиальное значение при разработке коррозионностойких материалов и покрытий, например при получении КЭП на основе цинка и его сплавов.

Наличие тонкодисперсного фторопласта в электролите позволяет электроосаждать КЭП на основе сплава цинк-бор с высокой коррозионной стойкостью. Увеличение коррозионной стойкости происходит за счет изменения структуры осадка, а также за счет того, что фторопласт, который не успел полностью зарасти на поверхности покрытия, снижает электрохимическую коррозию цинка. Снижение скорости коррозии происходит в результате уменьшения истинной площади цинка на поверхности изделий, а также в результате того, что фторопласт, обладая высоким поверхностным натяжением, как бы «отталкивает» воду, а электрохимическая коррозия протекает только при наличии на поверхности металла пленки электропроводящей среды.

Целью работы является исследование влияния режимов электролиза и концентрации легирующего компонента в электролите на коррозионную стойкость, микротвердость, внутренние напряжения, пористость, сцепление композиционных электролитических покрытий цинк-бор-фторопласт.

Материалы и методы исследования

Поставленная задача достигается тем, что в состав электролита для нанесения сплава цинк-бор [1] дополнительно вводили фторопластовую суспензию. Состав электролита для нанесения КЭП цинк-бор-фторопласт, г/л: сульфат цинка 200–250, сульфат алюминия 20–30, сульфат натрия 50–100, декстрин 8–10, декагидродекаборат натрия 1,2–6,8, фторопластовая суспензия 4Д (СФ-4Д) (ТУ 6-05-1246–81) 0,4–1,5, рН 3,6–4,4. Режимы электролиза: температура 18–40 °С, катодная плотность тока 1–5 А/дм2, перемешивание 80–120 об/мин.

Электролит готовили следующим образом. В электролитической ванне, заполненной до ¾ необходимого объема водопроводной водой, при температуре 60–70 °С растворяли сульфат цинка, сульфат алюминия, сульфат натрия, декстрин. После того, как уровень электролита доводили до необходимого объема, вводили декагидродекаборат натрия и фторопластовую суспензию. До необходимого значения рН электролита доводили либо серной кислотой, либо гидроокисью натрия или калия (100–150 г/л).

Выход по току определяли гравиметрическим методом.

Измерение краевого угла смачивания поверхности определяли методом растекания капли [2].

Коррозионную стойкость определяли по ГОСТ 9.308-95, используя метод испытаний при воздействии нейтрального солевого тумана.

Пористость никелевых покрытий, осажденных на подложку из стали Ст 3 размерами 15х15х1 мм, определяли методом наложения фильтровальной бумаги по ГОСТ 9.302-88.

Исследована зависимость внутренних напряжений (ВН) от концентрации, вводимой в электролит СФ-4Д и режимов электролиза (катодной плотности тока, температуры и рН электролита). ВН определяли методом гибкого катода [6]. В качестве катода использовали тонкую стальную пластину толщиной 0,012 см размером 4×2 см. Один конец катода жёстко закрепляли, а сторону, противоположную аноду, изолировали. На этой же стороне лаком закрепляли вольфрамовую проволоку диаметром 0,5 мм и длиной 7–10 см для определения изгиба катода. Положение вольфрамовой проволоки перед электролизом фиксировали с помощью микроскопа МИР. По изменению положения проволоки в процессе электролиза определяли изгиб катода. Величину ВН покрытия рассчитывали по формуле

,

,

где Е – модуль упругости стали, МПа; d – толщина катода, м; z – изгиб катода, м; δ – толщина покрытия, м; l – длина катода, м.

Микротвёрдость покрытий замеряли с помощью микротвердомера ПМТ-3 по ГОСТ 2999-75 при постоянной нагрузке на индентор 100 г на образцах из стали размерами 15х15х1 мм и с толщиной покрытия не менее 20 мкм.

Прочность сцепления покрытий с основой определяли методом неоднократного изгиба покрытого образца на 90 ° до полного излома по ГОСТ 9.302-88.

Поляризационные измерения производили в электрохимической ячейке ЯСЭ-2 и в цилиндрической термостатированной ячейке объемом 150 мл с параллельными катодом и анодом. Ячейки термостатировали с помощью ультратермостата U-10. В качестве электрода сравнения использовали насыщенный хлоридсеребряный электрод. Рабочий электрод представлял собой плоскую пластинку размерами 10х10 мм из исследуемого металла – цинк, залитую в эпоксидный компаунд, кроме лицевой стороны. Противоэлектрод – также цинк.

Перед измерениями рабочий электрод полировали до зеркального блеска, обезжиривали венской известью. Затем электроды из цинка активировали в 25 %-м растворе соляной кислоты, промывали дистиллированной водой, помещали в электрохимическую ячейку и выдерживали до достижения постоянного значения стационарного потенциала. Для потенциодинамических измерений использовали потенциостат П-5848.

Результаты исследования и их обсуждение

Для увеличения коррозионной стойкости покрытий на основе цинка было предложено наносить КЭП на основе сплава цинк-бор, содержащего в качестве легирующего компонента наночастицы фторопласта. Это позволит увеличить надежность и долговечность изделий.

Выход по току КЭП цинк-бор-фторопласт находится в пределах 93–97 % в зависимости от состава электролита и режимов электролиза.

Содержание фторопласта в КЭП на основе сплава цинк-бор находится в пределах от 0,7 до 3,8 мас. %, а бора от 0,3 до 4,6 мас. % в зависимости от состава электролита и режимов электролиза.

Исследованы физико-механические свойства КЭП цинк-бор-фторопласт (коррозионная стойкость, пористость, внутренние напряжения, микротвердость, сцепление, гидрофобность) в зависимости от режимов электролиза (катодной плотности тока, температуры и рН электролита), концентрации легирующего компонента в электролите и толщины покрытия. Исследована также зависимость скорости коррозии КЭП цинк-бор-фторопласт от режимов электролиза (катодной плотности тока, температуры и рН электролита) и концентрации вводимой в электролит фторопластовой суспензии.

Установлено также, что гидрофобность поверхности КЭП цинк-бор-фторопласт увеличивается с ростом содержания фторопласта в покрытии. Например, при увеличении содержания фторопласта в КЭП цинк-бор-фторопласт от 0,7 до 3,8 мас. % краевой угол смачивания капли воды, который характеризует гидрофобность поверхности, на таком покрытии увеличивается на 10–15 °.

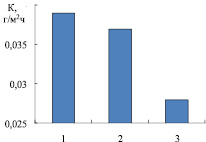

При увеличении рН электролита от 3,0 до 4,5 и увеличении концентрации СФ-4Д в электролите от 0,3 до 0,9 мл/л скорость коррозии КЭП цинк-бор-фторопласт увеличивается от 0,025 до 0,029 и от 0,023 до 0,029 г/м2ч, соответственно. При увеличении катодной плотности тока от 2 до 5 А/дм2 и температуры электролита от 20 до 40 °С скорость коррозии покрытий на основе КЭП цинк-бор-фторопласт увеличивается от 0,026 до 0,029 и от 0,027 до 0,032 г/м2ч соответственно. Зависимость скорости коррозии от состава покрытия на основе цинка (рис. 1) показывает, что скорость коррозии снижается в покрытиях в следующей последовательности: цинк – цинк-бор – цинк-бор-фторопласт.

Рис. 1. Зависимость скорости коррозии от материала электролитических покрытий: 1 – цинк, 2 – цинк-бор, 3 – цинк-бор-фторопласт, осажденных при катодной плотности тока 3 А/дм2, температуре 20 °С, рН 4,0 и скорости перемешивания 80 об/мин

Исследования пористости покрытий позволили установить, что при увеличении толщины покрытия от 5 до 30 мкм и изменении температуры электролита от 20 до 40 °С пористость КЭП цинк-бор-фторопласт уменьшается от 13 до 4 и от 10 до 7 пор/см2 соответственно, а при увеличении катодной плотности тока от 2 до 5 А/дм2 и изменении рН электролита от 3,0 до 4,5 пористость покрытий на основе КЭП цинк-бор-фторопласт увеличивается от 9 до 14 и от 9 до 11 пор/см2, соответственно.

При увеличении толщины покрытия от 5 до 30 мкм и изменении температуры электролита от 20 до 40 °С ВН покрытий на основе КЭП цинк-бор-фторопласт уменьшаются от 810 до 720 МПа и от 800 до 760 МПа, соответственно.

При увеличении катодной плотности тока от 2 до 5 А/дм2 и изменении рН электролита от 3 до 4,5 ВН покрытий на основе КЭП цинк-бор-фторопласт увеличивается от 795 до 820 МПа и от 800 до 820 МПа, соответственно. При увеличении концентрации фторопластовой суспензии в электролите для нанесения покрытия от 0,3 до 1,2 мл/л ВН КЭП цинк-бор-фторопласт увеличивается от 790 до 860 МПа.

Исследована зависимость микротвердости КЭП цинк-бор-фторопласт от катодной плотности тока и температуры электролита. Измерениями установлено, что при увеличении катодной плотности тока от 2 до 5 А/дм2 микротвердость КЭП цинк-бор-фторопласт увеличивается от 680 до 870 МПа. А при увеличении температуры электролита от 20 до 40 °С микротвердость КЭП цинк-бор-фторопласт уменьшается от 730 до 680 МПа. Сцепление КЭП цинк-бор-фторопласт с основой из стали, меди и её сплавов удовлетворяет ГОСТ 9.302-88.

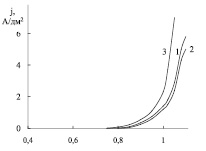

Потенциодинамические зависимости выделения электролитических покрытий получали при скорости изменения потенциала 1 мВ/с (рис. 2).

Рис. 2. Потенциодинамические зависимости выделения: 1 – цинка, 2 – сплава цинк-бор, 3 – КЭП цинк-бор-фторопласт

Исследование потенциодинамических зависимостей выделения цинка, сплава цинк-бор и КЭП цинк-бор-фторопласт показали, что введение борсодержащей добавки в электролит исследуемого состава практически не влияет на катодную поляризацию выделения сплава цинк-бор, а при введении в электролит фторопластовой суспензии катодная поляризация выделения КЭП цинк-бор-фторопласт снижается примерно на 0,4–0,5 В при значении катодной плотности тока 3 А/дм2.

Обсуждаемые в данной работе результаты исследования физико-механических свойств КЭП системы цинк-бор-фторопласт находятся в соответствии с полученными в работах [7–13] результатами исследований аналогичных свойств КЭП системы никель-бор-фторопласт и покрытий системы никель-фосфор-фторопласт.

Выводы

1. Разработаны электролиты и определены технологические параметры для нанесения коррозионностойких композиционных электролитических покрытий цинк-бор-фторопласт.

2. Исследованы физико-механические свойства покрытий (микротвердость, пористость, сцепление, внутренние напряжения, коррозионная стойкость), и определены возможные области их применения. Разработанные покрытия рекомендуются в качестве коррозионностойких покрытий взамен цинковых и кадмиевых, что приводит к увеличению срока службы и долговечности изделий.

3. Исследованы закономерности электроосаждения композиционных электролитических покрытий цинк-бор-фторопласт. Показано, что введение фторопласта в электролит цинкования приводит к электроосаждению КЭП с деполяризацией, а также к возрастанию скорости процесса.