Проблема твёрдых бытовых отходов (ТБО) является актуальной, поскольку её решение связано с необходимостью охраны окружающей среды и ресурсосбережения. ТБО, образующиеся в результате жизнедеятельности населения, представляют собой гетерогенную смесь сложного морфологического состава [6], основными компонентами которой являются отходы упаковки (около 50 %). Кардинальный путь решения проблемы утилизации ТБО – это промышленная переработка их отдельных фракций.

Лёгкая фракция ТБО представлена преимущественно бумагой и полимерными плёнками, в основном полиолефинами – полиэтиленом (ПЭ) и полипропиленом (ПП). Одной из основных операций при сортировке ТБО на тяжёлую и лёгкую фракции является аэросепарация. При этом выделяется лёгкая бумажно-полимерная фракция, которая содержит 75–80 % бумаги и 20–25 % полиолефинов [3].

Таким образом, цель работы заключалась в исследовании возможности совместной переработки бумажной и полимерной фракций отходов упаковки.

Для достижения поставленной цели были решены следующие задачи:

– получить полимерно-бумажные композиты;

– изучить физико-механические свойства композитов;

– предложить технологическую схему производства полимерно-бумажных композитов из отходов упаковки;

– провести полный факторный эксперимент для установления влияния основных технологических факторов на физико-механические свойства композитов.

Материалы и методы исследования

Получение полимерно-бумажных композитов включало следующие стадии: измельчение, приготовление полимерно-бумажной суспензии, формование отливки, горячее прессование и сушка [4]. Содержание полиолефинов в полимерно-бумажных композитах варьировалось от 10 до 30 %. Для проклейки массы использовали два вида клея – силикатный и поливинилацетатный (ПВА) (1 % масс) [5].

Роспуск макулатурных волокон в водной среде осуществлялся в дезинтеграторе при температуре 40 °С до получения однородной массы. При этом происходит как чисто механический процесс изменения формы и размеров волокон, так и коллоидно-химический процесс, называемый гидратацией. Придание волокнистому материалу определенной степени гидратации необходимо для создания сил сцепления между волокнами для получения прочного и плотного композита [2].

Из приготовленной суспензии вакуумированием получали полимерно-бумажные отливки. Прессование полимерно-бумажных композитов проводили при температуре 150 °С и усилии 29,7 Н. Время горячего прессования варьировали от 10 до 50 с. Сушку полимерно-бумажных композитов проводили при комнатной температуре на воздухе в течение 24 часов [4].

Полученные полимерно-бумажные композиты с предварительно определённой массой композита площадью 1 м2 по ГОСТ 13199-88 «Полуфабрикаты волокнистые, бумага и картон. Метод определения массы продукции площадью 1 м2» были подвергнуты испытаниям на расслаивание по ГОСТ 13648.6-86 «Бумага и картон. Методы определения сопротивления расслаиванию» и растяжение по ГОСТ 13525.1-79 «Полуфабрикаты волокнистые, бумага и картон. Методы определения прочности на разрыв и удлинения при растяжении». Исследования проводились на испытательной машине ИП 5158-0,5 производства ООО «Импульс» (г. Иваново) в Лаборатории физико-химических испытаний упаковочных материалов ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова».

Для установления степени влияния технологических факторов на свойства композитов, а именно на предел прочности при растяжении (σ, МПа), был спланирован полный факторный эксперимент (ПФЭ). В качестве варьируемых факторов были выбраны содержание ПЭ (CПЭ, % (x1 в нормированном виде)) с основным уровнем 20 % и интервалом варьирования ± 10 % и время выдержки под горячим прессом (tвыд, с (x2 в нормированном виде)) с основным уровнем 30 с и интервалом варьирования ± 20 с. Такие значения основного уровня варьируемых факторов были приняты, исходя из того, что примерно 20–25 % ПЭ включает в себя ламинированная бумага (один из источников сырья для получения полимерно-бумажных композитов в промышленных условиях), а при 30 с происходит наиболее полное расплавление ПЭ и сцепление целлюлозных волокон без их разрушения [4].

В соответствии с методикой проведения ПФЭ [1] была построена матрица планирования эксперимента (табл. 1), согласно которой было проведено четыре опыта с различным содержанием ПЭ и разным временем выдержки под прессом.

Результаты исследования и их обсуждение

На рис. 1 представлены зависимости массы 1 м2 полученных композитов от содержания полимерных фракций.

Из анализа полученных результатов следует, что с увеличением содержания полимерной фракции масса 1 м2 композита растёт, введение в полимерно-бумажную суспензию клея ПВА приводит к повышению массы 1 м2 от 5 до 18 %. Это объясняется прочным сцеплением целлюлозных волокон и частиц полимерных фракций [5].

При введении в суспензию ПВА также возрастает прочность при расслаивании полимерно-бумажных композитов. Полученные результаты испытаний по определению предела прочности при расслаивании композитов представлены на рис. 2.

Установлено, что при введении клея ПВА предел прочности при расслаивании увеличивается на 56–121 %, при введении силикатного клея – на 16–58 %. Композиты с ПЭ в целом имеют более высокие значения предела прочности при расслаивании, чем с ПП. Это объясняется тем, что температура прессования достаточна для расплавления частиц ПЭ, которые связывают целлюлозные волокна и при последующей сушке образуют жёсткий полимерно-бумажный композит. При растягивающих усилиях он не разрушается, а происходит отрыв образца от клеящей ленты, поэтому показатель «предел прочности при расслаивании» не является достаточно информативным для композитов с ПЭ-фракцией. Для плавления ПП температура горячего прессования недостаточна, в результате чего его частицы слабо сцеплены с целлюлозными волокнами, структура композита рыхлая. По этой причине в дальнейших исследованиях изучались композиты на основе ПЭ-фракции с ПВА-проклейкой [5].

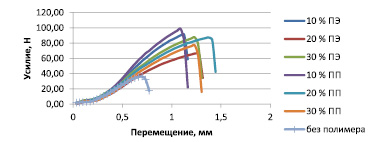

Предел прочности при растяжении композитов является количественной характеристикой силы его межволоконных связей. На рис. 3 представлены деформационно-прочностные кривые, построенные при растяжении полимерно-бумажных композитов, которые были получены с применением ПВА-проклейки и временем горячего прессования 30 с.

Таблица 1

Матрица планирования эксперимента

|

№ опыта |

Значения факторов в натуральном масштабе |

Нормированные значения факторов |

||||

|

CПЭ, % |

tвыд, с |

x0 |

х1 |

х2 |

х1х2 |

|

|

1 |

10 |

10 |

1 |

– 1 |

– 1 |

1 |

|

2 |

30 |

10 |

1 |

1 |

– 1 |

– 1 |

|

3 |

10 |

50 |

1 |

– 1 |

1 |

– 1 |

|

4 |

30 |

50 |

1 |

1 |

1 |

1 |

а)

а)  б)

б)

Рис. 1. Зависимость массы 1 м2 композитов от содержания полимерной фракции: а) ПЭ; б) ПП

а)

а)  б)

б)

Рис. 2. Зависимость предела прочности при расслаивании композитов от содержания полимерной фракции: а) ПЭ; б) ПП

Рис. 3. Деформационно-прочностные кривые для полимерно-бумажных композитов (используемый клей – ПВА, время горячего прессования – 30 с)

Таблица 2

Результаты определения предела прочности при растяжении композитов (МПа)

|

Время горячего прессования tвыд, с |

Содержание ПЭ CПЭ, % |

||

|

10 |

20 |

30 |

|

|

10 |

3 |

4 |

2 |

|

30 |

7 |

6 |

6 |

|

50 |

4 |

5 |

1 |

Сопротивление разрыву у композитов с полимерной фракцией в сравнении с бумагой возрастает на 100–168 %. Также увеличивается и удлинение до разрыва на 56,5–100 %. Результаты измерения предела прочности при растяжении композитов, полученные при варьировании времени горячего прессования, представлены в табл. 2.

Анализ полученных результатов показывает, что наибольшее значение предела прочности при растяжении полимерно-бумажных композитов достигается у всех образцов, подвергшихся горячему прессованию в течение 30 с. Этого времени достаточно для полного расплавления ПЭ и сцепления целлюлозных волокон без их разрушения. При более длительном времени горячего прессования, вероятно, происходит частичное разрушение целлюлозных волокон с появлением подпалин [5].

В соответствии с данными источников [6] получаемый композит возможно использовать для получения таких бумажно-литьевых изделий, как картон и др. Традиционно данные изделия изготавливают из макулатуры. Технологии их производства известны, они имеют схожий между собой характер.

Новизна настоящей работы заключается в предложении переработки не только макулатуры, но и полиолефиновых плёнок совместно с макулатурой в изделия. Технологическая схема переработки отходов упаковки с получением полимерно-бумажных композитов и изделий из них включает: измельчение ТБО, аэросепарацию, пульпирование, составление композиции, формование изделия, горячее прессование, сушку, контроль качества, упаковку.

Из измельчённого потока ТБО на стадии аэросепарации выделяется лёгкая фракция, представленная бумагой и полиолефиновой плёнкой. На стадии пульпирования подготовленную макулатуру и плёнку загружают в гидроразбиватель, дезинтегратор или пульпер, где происходит роспуск макулатурных волокон и смешивание их с частицами полимера. Следующая стадия – стадия составления композиции, после которой можно приступать к формованию изделий. Часто формование изделий и горячее прессование происходят одновременно. Формование изделий осуществляют с помощью вакуум-насосов на формующих матрицах или сеточных столах. Прессование может проходить на нагретых валах или с помощью пуансонов, что зависит от вида изготавливаемого изделия. Далее изделие высушивают для удаления остатков влаги и приобретения окончательного вида. Сушка может производиться на воздухе или в сушилках различного типа. Затем изделие проверяют на качество и упаковывают.

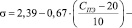

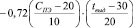

По результатам проведённого ПФЭ было получено адекватное результатам исследований уравнение регрессии:

.

.

Данное уравнение позволяет судить о том, что на предел прочности при растяжении полимерно-бумажных композитов наибольшее влияние оказывает такой фактор, как содержание ПЭ. Также на значение выходной величины влияет взаимодействие двух факторов – содержания ПЭ и времени горячего прессования [5].

Заключение

Проведённые эксперименты и анализ полученного уравнения регрессии позволили установить, что полимерно-бумажные композиты с наилучшими физико-механическими свойствами могут быть получены при следующих условиях: содержание полимерной ПЭ фракции – 20 %, время горячего прессования – 30 с, использование ПВА-суспензии для проклейки массы.