До последнего времени на промышленных предприятиях в большинстве случаев применялись газоиспользующие установки, ограничивающиеся двумя ступенями утилизации продуктов сгорания топлива. За котлами проектировались металлические экономайзеры, исходя из условия охлаждения уходящих газов в них до температуры 140–180 °С. При этом, кроме высокой температуры уходящих газов, сжигание природного газа в топках котлоагрегатов осуществлялось со значительным коэффициентом избытка воздуха, что приводило к большим потерям теплоты [3].

Одним из направлений энергосбережения и охраны окружающей среды является применение при проектировании котельных установок метода комплексного энерготехнологического использования теплоты продуктов сгорания природного газа (технология глубокой утилизации теплоты уходящих газов из котлов).

Суть метода заключается в максимальном использовании теплоты продуктов сгорания природного газа, которые можно рассматривать как качественный теплоноситель в комплексных ступенчатых установках различного температурного уровня, а именно: высоко-, средне- и низкотемпературных. При этом отводимые продукты сгорания топлива из высокотемпературных агрегатов последовательно проходят через другие теплоиспользующие установки, работающие при более низких температурах, в которых за счет снижения их температуры ниже температуры точки росы используется не только физическая теплота газов (до 8 %), но и теплота конденсации водяного пара, содержащегося в них (около 10 %). Внедрение таких технологий позволяет существенно (на 10–15 %) повысить эффективность использования теплового потенциала топлива и обеспечить его экономию [5].

В результате, кроме увеличения энергетической эффективности установок, уменьшается температура продуктов сгорания, выбрасываемых в атмосферу, и, таким образом, улучшается экологическая обстановка в районе расположения котельных за счет снижения «термического» загрязнения воздушного бассейна и количества вредных выбросов в окружающую среду оксидов азота и углекислоты.

Кроме того, достоинством теплоутилизационных технологий является возможность использования конденсата в качестве подпиточной воды для котлов и систем теплоснабжения [2].

Наиболее эффективной теплоутилизационной схемой по коэффициенту использования топлива (к.и.т.) представляется объединение котла и теплоутилизационных устройств в единую замкнутую систему.

Комплексные ступенчатые установки имеют несколько циркуляционных контуров. Для подогрева воздуха на горение используют контур, включающий в себя конденсационный воздухоподогреватель (КВП), обогреваемый продуктами сгорания, имеющими максимальную температуру. В КВП происходит охлаждение всех продуктов сгорания топлива до точки росы без конденсации водяного пара и их части, ниже точки росы, с конденсацией водяного пара.

Для подогрева обратной воды из отопительной системы используют контур, так же обогреваемый продуктами сгорания, имеющими максимальную температуру.

Горячую воду для подогрева подпиточной воды в котельных промышленных предприятий и на горячее водоснабжение получают в контуре, включающем в свою схему низкотемпературные теплообменники, обогреваемые с использованием теплоты конденсации водяных паров, содержащихся в продуктах сгорания природного газа.

Основным элементом такой установки является промышленный конденсационный теплообменник (КТ). В КТ осуществляется охлаждение оставшейся части продуктов сгорания топлива ниже точки росы с конденсацией водяного пара из них (конденсационный режим теплообмена).

Благодаря шахматному расположению теплопередающих трубок, применению теплообменного элемента с параметрами, близкими к оптимальным и за счет осуществления многоходового движения теплоносителя в калориферах достигаются высокие теплотехнические показатели калориферов.

Теплоутилизатор устанавливается в газоходе котла, между экономайзером и дымососом. После экономайзера парогазовая смесь из продуктов сгорания природного газа с начальной температурой 140 °С (средняя за год) поступает на распределительный клапан, разделяющий её на 2 потока (рисунок).

Один из них (55 %) направляется в конденсационные теплообменники, охлаждаясь в них до температуры 40 °С, что ниже температуры точки росы. Данный процесс сопровождается уменьшением влагосодержания продуктов сгорания со 115 до 50 г/кг с.г и выпадением конденсата в количестве 170 л/ч (среднее значение за год при работе котельной на газе).

Во избежание выпадения конденсата в газовом тракте, оставшиеся 45 % парогазовой смеси с температурой 140 °С, относительной влажностью воздуха 100 % и влагосодержанием 50 г/кг с.г, пройдя через каплеуловитель, смешиваются с охлажденными в утилизаторе газами. Получаемый при этом поток, имеющий температуру 70 °С (выше температуры точки росы), относительную влажность 40 % и влагосодержание – 65 г/кг с.г, с помощью дымососов выбрасывается в дымовую трубу. Благодаря подсушке выпадение конденсата в газовом тракте исключается при всех режимах работы котельной.

Для обеспечения защиты газоотводящего тракта и дымовой трубы от коррозии и разрушения наиболее эффективным способом является повышение температуры уходящих газов выше температуры точки росы осуществляется путем их смешения с горячим воздухом.

Поэтому при разработке теплоутилизационной системы необходимо предусмотреть возможность высокотемпературного нагрева необходимого для этой цели количества воздуха в воздухоподогревателе.

В связи с тем, что теплообменник установки работает в обычном режиме, без использования теплоты фазового перехода, его использование для отопления менее эффективно.

Кроме того, вода, нагретая в многоступенчатых установках, не является коррозионно-активной и может применяться для нагрева воды на нужды горячего водоснабжения в столовых, душевых, мойках и других бытовых помещениях промышленных предприятий, имеющих собственную котельную.

Охлаждая продукты сгорания до температуры ниже температуры точки росы (50–60 °С) коэффициент использования потенциала топлива повышается на 3–4 % и может быть доведен примерно до 95–97 %.

Применение комплексных многоступенчатых установок по отбору теплоты конденсации водяных паров из продуктов сгорания газа в котельных установках позволяет снижать расход природного газа до 17 %.

При комплексном использовании дожигательных устройств и предложенных установок достигается снижение вредных выбросов в атмосферу [4].

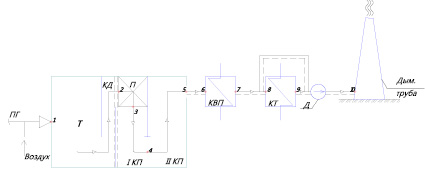

Компоновка КУ ДКВр 10/13:

Т + КД + П + IКП + IIКП + КВП + КТ + Д + Дым.труба

Пример компоновки котельной установки с КВП и КТ: Т – топка котлоагрегата, КД – камера догорания, П – пароперегреватель, IКП – первый конвективный пучок, IIКП – второй конвективный пучок, КВП – конденсационный воздухоподогреватель, КТ – конденсационный теплообменник, Д – дымосос, СЛ – серединная линия, Дым. тр. – дымовая труба. Подача воздуха в топку для горения топлива организуется с помощью дутьевого вентилятора, а удаление топочных дымовых газов – с помощью дымососа. Поэтому тяга искусственная, уравновешенная