В условиях рыночной экономики особое значение приобретают вопросы повышения качества и снижения затрат на послеуборочную обработку зерна, которые составляют, по научным данным до 40–50 % общих затрат на его производство [1].

Большинство применяемых зерно- и семяочистительных машин для очистки зернового материала от примесей в производственных условиях имеют невысокую эффективность технологического процесса. Это обстоятельство обусловливает поиск, разработку и использование технических решений, направленных на совершенствование конструкций и основных рабочих органов данных машин с целью повышения эффективности их работы.

В результате проведенных теоретических и экспериментальных исследований разработан ряд технических решений, направленных на повышение эффективности технологического процесса зерноочистительных машин, приоритетная новизна которых защищена охранными документами на изобретения и полезные модели РФ [2].

Предложения по повышению эффективности технологического процесса пневмосистем зерноочистительных машин

На основании анализа рабочего процесса зерноочистительных машин разработан ряд технических решений, направленных на повышение эффективности технологического процесса их пневмосистем путем применения пневмофракционной технологии.

Использование пневмофракционной технологии предлагается уже на этапе приема свежеубранного зернового вороха при перемещении его к зерноочистительным машинам аэродинамическим транспортером с раздельным выделением фракций зерна, крупных соломистых и легких примесей [3].

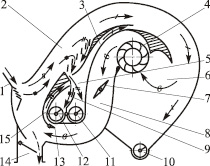

Предложены фракционные пневмосепараторы с замкнутым циклом работы воздушного потока [4, 5, 6, 7], схема одного из которых приведена на рис. 1.

Отличительной особенностью данного пневмосепаратора является то, что фракции среднего и фуражного зерна дополнительно продуваются в камере 5 воздушным потоком для отвода выделенных пылевидных примесей по каналу 3 в осадочную камеру 6. Это обстоятельство обусловливает более качественное выделение фракций среднего и фуражного зерна.

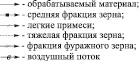

Уменьшение удельной энергоемкости пневмосепарации, металлоемкости конструкции и улучшение санитарно-гигиенических условий труда обслуживающего персонала достигаются в машинах для очистки и фракционирования зерновых материалов [8, 9], схема одной из которых приведена на рис. 2.

Отличительной особенностью машины является то, что наличие регулируемого жалюзийного решета 3 питающего устройства 14 способствует ожижению зернового материала, увеличению порозности слоя материала и тем самым улучшению равномерности распределения зернового материала по глубине и ширине пневмосепарирующего канала 12. Это повышает качество процесса пневмосепарации.

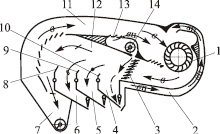

Для повышения качества очистки зернового материала за счет фракционного разделения предложены зерноочистительные машины [10, 11, 12, 13], схема одной из которых представлена на рис. 3.

Рис. 1. Технологическая схема фракционного пневмосепаратора с замкнутым циклом воздушного потока: 1 – питатель; 2, 3, 8, 15 – пневмосепарирующий, пылеотводящий, нагнетательный и воздухоподводящий каналы; 4 – диаметральный вентилятор; 5, 6 – разделительная и осадочная камеры; 7, 13 – заслонки; 9 – перегородка; 10, 11, 12, 14 – устройства вывода фракций

Рис. 2. Технологическая схема машины для очистки и фракционирования зерновых материалов: 1 – вентилятор; 2, 11, 12 – пылеотводящий, воздухоподводящий каналы и пневмосепарирующий каналы; 3 – жалюзийное решето; 4, 5, 6, 7 – приемники фракций; 8, 9, 10 – поворотные плоскости; 13 – жалюзийная решетка; 14 – питающее устройство

Сопряжение выходного канала 3 диаметрального вентилятора 4 непосредственно с пневмосепарирующим каналом 13 и сообщением выгрузного патрубка 12 конвейерно-роторного решета 14 непосредственно с осадочной камерой 8, а также установка приемников 6, 10, 11 продуктов разделения зернового материала над осадочной камерой 8, нижние части которых входят в ее верхнюю часть, достигается упрощение конструкции, укорачивание длины воздушного тракта машины, обусловливающие уменьшение аэродинамического сопротивления сети и, соответственно, снижение затрат энергии на генерирование воздушного потока, а также уменьшение габаритных размеров и снижение металлоемкости зерноочистительной машины.

Рис. 3. Технологическая схема зерноочистительной машины для очистки и фракционного разделения зернового материала: 1 – питатель; 2, 12 – патрубки; 3, 13 – выходной канал и ПСК; 4 – вентилятор; 5 – заслонка; 6, 10, 11 – приемники фракций; 7, 9 – устройства вывода фракций; 8 – осадочная камера; 14 – решето

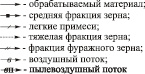

Рис. 4. Схема устройства для очистки зернистых материалов: 1, 5, 14 – пневмосепарирующий, воздухоподводящий и отводной каналы; 2 – вентилятор; 3 – осадочная камера; 4 – регулировочная заслонка; 6, 7, 10, 12 – устройства вывода фракций; 8 – сходовая часть отводного канала; 11, 13 – цилиндрические решета

В то же время в машинах предварительной очистки зерна актуальное значение имеет также выделение мелкой фракции (подсева). В связи с этим одним из устройств, учитывая отмеченные выше их качества, могут быть применены цилиндрические решета (скальператоры). Повышение качества очистки зерновой смеси достигается устранением попадания в очищенное зерно щуплого, дробленого зерна, частиц минерального и органического происхождения. Скальператор разделяет от полноценного зерна, имеющего ценные биологические и продовольственные качества, щуплое и дробленое зерно, частицы минерального и органического происхождения (фуражная фракция) и выводит их наружу. По данной схеме работают устройства для очистки зернистых материалов [14, 15, 16], технологическая схема одной из которых представлена на рис. 4.

Применение в отводном канале 14 вращающихся цилиндрических решет 11 и 13, установленных один в другом, обеспечивает выделение и отвод в разгрузочный патрубок 7 вынесенной части полноценного зерна от примесей, а также разделение последних на зерновую (щуплое и дробленое зерно) и сорную (частицы минерального и органического происхождения) фракции. Такое конструктивное исполнение решет является наиболее рациональным вариантом по сравнению с каскадом плоских или колеблющихся плоских решет, обусловливающих увеличение габаритных размеров машины и, соответственно, ее металлоемкости, появление динамических сил, отрицательно сказывающихся на сроке службы машины.

Ряд разработок также направлен на снижение удельной энергоемкости процесса пневмосепарации, металлоемкости машины и улучшение санитарно-гигиенических условий труда обслуживающего персонала [17, 18, 19, 20, 21–22, 23, 24, 25, 26, 27, 28, 29, 30, 31].

Заключение

Таким образом, повышения эффективности функционирования зерноочистительных машин с минимальными материальными затратами можно достичь применением в них пневмофракционных технологий при использовании высоких скоростей воздушного потока в зоне сепарирования с последующим выделением тяжелой и фуражной фракций, а также совершенствованием основных рабочих органов пневмосистем. Данные исследования явились основой для выработки рекомендаций по совершенствованию технологического процесса зерноочистительных машин.