На первый взгляд, может показаться, что 3D печать – это какая-то одна определенная технология. Однако это совсем не так в наше время. Сегодня существует множество технологий для создания реальных объектов из 3D моделей. Они очень активно развиваются в настоящий момент. Наиболее актуальная – печать пластиком за счет доступности и практичности (технология FDM). Для лучшего восприятия проведем классификацию технологий 3D печати по типу наращивания слоев материала.

На данный момент существует четыре базовых типа:

ламинирование – склеивание слоев материала с последующим вырезанием;

гранулирование – склеивание или спекание частиц материала;

экструдирование – выдавливание расплавленного материала;

фотополимеризация – отверждение полимера ультрафиолетовым или лазерным излучением [3].

Технология, использующая принцип ламинирования.

LOM – послойное склеивание тонких пленок и последующее вырезание контуров объекта (Laminated object manufacturing) (рис. 2). Материалы – бумага, металлическая фольга, полиэтиленовая пленка.

В данной технологии лучом лазера раскраивают листовой материал, в качестве которого может выступать что угодно (бумага, ламинат, металлическая фольга и даже керамика), а затем нагреваемые валки склеивают полученные слои друг с другом. Недостатки метода понятны: грубая поверхность изделий, возможность расслоения и ошибок при не полностью прорезанном листе. Зато можно без проблем удалить испорченные слои и сделать их заново. Судя по результатам в поисковых системах (точнее, по их отсутствию), подобные принтеры уже не в моде, тем не менее на сайте фирмы Landfoam можно увидеть восхитительные образчики ландшафтов и архитектурных объектов, изготавливающихся по заказам с помощью подобной технологии [5].

К технологиям сублимирования в 3D печати относят:

SLS – селективное лазерное спекание (Selective laser sintering). Материалы – термопластик, металлический порошок, керамический порошок.

DMLS – прямое металлическое лазерное спекание (Direct metal laser sintering). Материалы – практически любой металлический сплав в виде гранул, крошки, порошка.

SLM – селективное лазерное наплавление (аналог DSLM). Материалы – порошки нержавеющей стали, инструментальной стали, хрома, титана, кобальта, алюминия.

EBM – электронно-лучевая плавка (Electron Beam Melting). Материалы – сплавы титана.

SHS – избирательное тепловое спекание (Selective heat sintering). Материалы – термопластичный пластиковый порошок.

СDP – послойное склеивание тонких слоев модельного порошка. Материалы – гипсоподобный порошок.

Рис. 1. Технологии 3D печати

Рис. 2. Ламинирование (LOM)

Рассмотрим более подробно SLS технологию (рис. 3). Она широко распространена и позволяет печатать изделия из пластика, металла, керамики, стекла, нейлона. В ней используется лазерное излучение с высокой мощностью для того, чтобы плавить небольшие частицы пластика, металла (прямое лазерное спекание металла), керамические или стеклянные порошки в массу, которая имеет желаемую трехмерную форму. Лазер избирательно спекает порошкообразный материал путем сканирования поверхности порошка и последовательной сверки его с генерируемой в памяти компьютера 3D моделью детали. После того как сечения детали закончено, емкость с порошком погружается на один слой ниже и процесс повторяется. Сыпучий материал предварительно нагревается несколько ниже температуры плавления, чтобы ускорить нагрев лазером до пиковой точки.

Существует два алгоритма запекания: в одном случае плавят только те участки, которые соответствуют границе перехода, в другом – плавят по всей глубине модели. Кроме того, само запекание может варьироваться по силе, температуре и длительности.

По сравнению с другими методами аддитивного производства, SLS может изготавливать детали посредством широкого диапазона доступных в продаже порошков. Они включают полимеры, такие как нейлон (чистый, наполненный стекловолокном, или другими наполнителями) или полистирол, металлы, включая сталь, титан, драгоценные металлы и композиты.

Физический процесс может быть представлен в виде полного плавления, частичного плавления, или жидкофазного спекания. В зависимости от материала, можно достигнуть 100 %-й плотности при изготовлении деталей, что соответствует монолитному выплавлению деталей традиционными способами [2].

К технологиям экструзионной печати относят:

FDM – моделирование посредством наплавления (Fused Deposition Modeling). Материалы – термопластики (ПЛА, АБС и т.п.), легкоплавкие металлы и сплавы, съедобные материалы (например, шоколад).

DOD Jet – напыление капель нагретого материала (Drop On Demand Jet). Материал – литейный воск.

SFF – 3D печать еды (Solid Freeform Fabrication). Материалы – шоколад, гидроколлоиды и др.

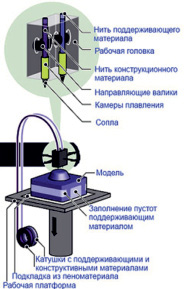

Рассмотрим наиболее распространенную технологию экструзионной печати – FDM (рис. 4). По этой технологии построение объекта идет за счет расплавления нити пластика, которая через экструдер подается на рабочую поверхность и там уже застывает. Напечатав первый слой, экструдер поднимается и процесс продолжается снова.

FDM – это единственная технология «выращивания» 3D объектов, использующая промышленные термопластики, которые могут выдерживать высокую температуру и механические нагрузки.

Послойное построение позволяет получать детали с достаточно сложной геометрией, которую нельзя получить традиционными методами производства. И поскольку FDM – технология использует те же материалы (термопластики), что и традиционные методы, она может строить детали, по прочности, не уступающие деталям, полученным традиционными методами.

У метода FDM есть объективные минусы, которые обойти пока не удается. Пластик плавится и распространяется во все стороны, контролировать этот процесс практически невозможно, поэтому модели, которые напечатаны посредством технологии FDM имеют ярко выраженную рельефную поверхность, обработка которой ведет к потери точности [4].

Рис. 4. Моделирование посредством наплавления (FDM)

К технологиям фотополимерной печати относят:

SLA – стереолитография (Stereolithography). Материал – фотополимерная смола.

DLP – цифровая обработка света (Digital Light Processing). Материал – фотополимерная смола.

MJM – метод многоструйного моделирования (Multi Jet Modeling). Материал – фотополимерная смола, акриловый пластик, литейный воск.

PolyJet. Материал – фотополимерная смола.

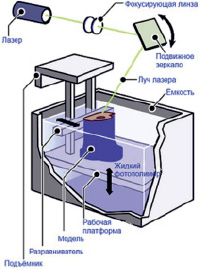

Рассмотрим распространенную технологию фотополимерной печати – SLA (рис. 5). Это технология, при которой фотополимер в жидком состоянии под действием светового излучения лазера меняет свои физические свойства и затвердевает. Как правило, толщина слоя составляет порядка – 0,1 мм, что обеспечивает превосходное качество печати.

При работе подвижная платформа, на которой формируется изделие, опускается на толщину одного слоя, и лазером создаётся рисунок первого «среза» модели. Затем платформа снова опускается, поверхность заливается полимером, выравнивается, и на ней рисуется рисунок следующего «среза». Готовую модель промывают и для окончательного затвердевания некоторое время выдерживают под ультрафиолетовой лампой.

Рис. 5. Стереолитография (SLA)

Принтеры, использующие SLA-технологию, имеют самое высокое разрешение печати среди аналогичных устройств (минимальная толщина слоя SLA-принтеров от 3D Systems доходит до 0,025–0,05 мм) и позволяют создавать гладкие и прочные модели с тщательной проработкой мельчайших деталей. Габариты получаемых изделий могут достигать 75х75х75 см, но и сами принтеры отличаются крупными размерами и большим весом: аппарат для печати даже небольших (25х25х25 см) фигур имеет размеры шкафа и весит около полутонны. Кроме того, такие принтеры довольно дороги (например, цена Viper SLA – от 150000 €).

Прототипы, сделанные с использованием стереолитографии, достаточно прочные и могут использоваться в качестве форм для литья под давлением, а также термоформования, формования раздувом и других [1].

На данный момент наиболее распространенными являются 3D-принтеры, печатающие по технологии FDM (моделирование посредством наплавления). Всего пять лет назад подобные принтеры стоили 14,000 долларов, а теперь купить такой 3D-принтер можно всего за 300 долларов. Подобный бум связан с истечением срока действия на соответствующие патенты, что вызвало появление множества open-source разработок, и теперь таких принтеров на рынке сотни.

Подобный прорыв может произойти в ближайшее время и с технологией SLS (лазерное спекание порошковых материалов), так как в феврале 2014 года истек срок действия ключевых патентов, которые сейчас предотвращают конкуренцию среди производителей самых продвинутых и самых функциональных 3D-принтеров на рынке.

Таким образом, в ближайшее время начнется новый виток в развитии технологий 3D-печати, которые уже будут способны потеснить классические технологии промышленного производства.