Введение

Толчком к созданию и широкому применению комбинированной брони на основе керамических материалов послужили военные действия США в Юго-Восточной Азии 1960-х годов. Массированное применение вертолётов показало их повышенную уязвимость со стороны наземного огня легкого пехотного оружия. Анализ потерь позволил установить, что в тот период времени, на данном театре военных действий, основным средством поражения вертолётов являлось лёгкое автоматическое стрелковое оружие калибра 7,62 мм. Для защиты кабины пилотов, жизненно-важных агрегатов и систем летательных аппаратов США комбинированная броня с керамикой применяется с 1966 года. В ряде случаев броня с керамикой заменила собой уступающую ей по весовой эффективности разнотвёрдую стальную броню DPSA (Dual Property Steel Armor).

В настоящее время внедряются различные защитные элементы, имеющие свои преимущества и недостатки [1, 2].

Тканые материалы с основой из арамидных волокон (Kewlar, Twaren, Dyneema, Spectra), стекловолокон (Eglass, S-2), сверхвысокомодульный полиэтилен имеют низкий вес, однако их основной не устранимый недостаток - защищающая способность резко падает с ростом скорости пробивающего элемента.

Металлы. Сталь - наиболее распространенный материал. Применяются пластины RHA (катаная гомогенная броня) твердостью 350-380 НВ, HHS (особо твердая сталь) твердостью 480-540 НВ, также для усиления используется предельно твердый стальной лист (600 НВ), расположенного перед основным элементом брони. Также применяются титановые сплавы, которые по сравнению с броневыми сталями обеспечивают при той же защите выигрыш в массе в 30-40%. Алюминиевые сплавы обеспечивают снижение массы по сравнению со сталью на 20-30%.

Керамика. Основными представителями являются: карбид бора, карбид кремния, корунд, карбид алюминия. В отличие от металлов, эти материалы при попадании не создают потенциально опасных осколков. По работоспособности [3 - 5] и удельной (т.е. на единицу массы) защищающей способности керамика превосходит и стали, и титан. Применение керамических блоков например из реакционноспеченого карбида кремния при защите от подкалиберных снарядов малокалиберных автоматических пушек с сердечником позволяет снизить вес преграды на 25–30 % по сравнению с металлической. Но керамическая плитка рассеивает энергию удара по всей площади при этом разрушаясь и разрушает соседние плитки при попадании в стык, поэтому не может противостоять многочисленным попаданиям. Также технология защиты, основанная на керамических плитах, не может использоваться в качестве несущего элемента конструкции и не пригодна к ремонту в войсковых условиях. Для бронетехники типа БМП и БТР характерно повышенное огневое воздействие, так что предельная плотность поражений, которую может обеспечить керамическая панель, собранная по принципу «сплошного бронирования», может быть недостаточной. Решение данной проблемы возможно только при использовании дискретных керамических сборок из шестигранных либо цилиндрических элементов, соразмерных средству поражения.

Комбинированная броня. В основном применяются (макронеоднородные) элементы из керамики или металла и поддерживающего слоя. При этом внешний твердый слой разрушает пробивающий элемент, а остаточная энергия поглощается и рассеивается благодаря процессу динамической деформации и/или деламинации поддерживающего слоя.

В настоящее время технология изготовления керамических защитных элементов включает в себя: подготовку исходного сырья, тонкий помол и смешивание компонентов, формирование заготовки изделия, сушка заготовок, обжиг (предварительный и окончательный), прессование с давлением от 1,5 до 5,0 тонн и температурой до 2300 градусов по Цельсию. Одним из основных препятствий к внедрению керамической брони является ее стоимость.

Для снижения стоимости изготовления керамических защитных материалов в НГТУ им. Р.Е. Алексеева разрабатывается принципиально отличающаяся от современных методов технология получения керамических изделий. Этот процесс основан на следующих технологиях: кислородно-конверторный процесс; разливка алюминиевых сплавов в атмосфере кислорода и создание воздухонезависимой энергетической установки на основе высокометаллизированного топлива [6].

Цель представленной работы – разработка технологии получения металлокерамических элементов с применением керамики на основе алюминия, базирующаяся на процессе выгорания кислорода при взаимодействии с расплавом алюминия, сопровождающаяся образованием корунда.

Материал и методы исследования

Работа основана на концептуально новом подходе, согласно которому процесс основан на взаимодействии окисления расплава алюминия кислородом, азотом или внесении в расплав углерода, с образованием раствора металла насыщенного Al2O3, AlN, AlC соответственно. Для осуществления этого процесса была сконструирована и изготовлена печь периодического действия с индукционным нагревателем, максимальная рабочая температура которой 1800 ○С, размер камеры Ø100 х 250, электрическая мощность до 10 кВт.

Изучение структурно-фазового состояния полученного материала проводили с использованием методов оптической металлографии (KEYENCE VHX-1000) и рентгеноструктурного анализа (ДРОН-2).

Результаты и их обсуждение

В результате металлографических и рентгеноструктурных исследований установлено, что матрицей полученного металлокерамического материала является алюминий, основные фазы внедрения - оксид алюминия Al2O3, нитрид алюминия AlN, карбид алюминия Al4C3. Причем данные рентгеноструктурного анализа показали, что возможна различная их комбинация.

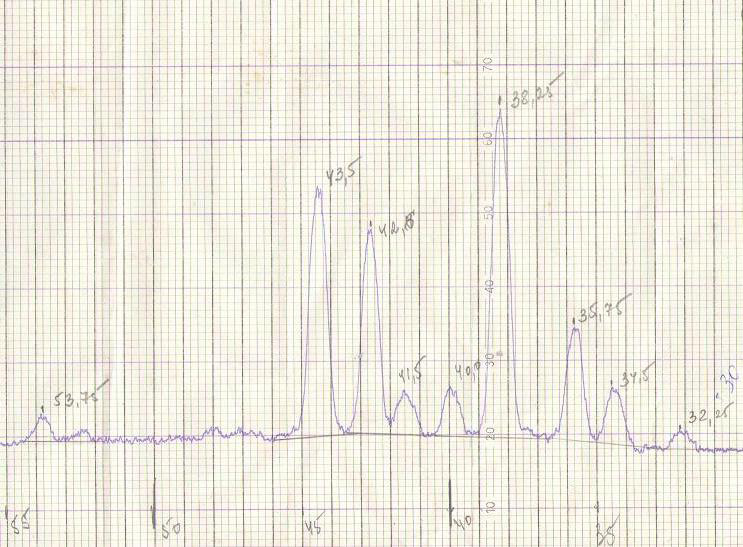

Результаты рентгеноструктурного анализа представлены на рис. 1 и 2, и таблице 1. Сравнительный анализ проводился на дифрактометре общего назначения ДРОН-2. Излучение Мо, высокое напряжение 32 кВ, анодный ток 20 мА. Суммарная погрешность измерений за 10 часов работы составляет не более 0,5%.

Анализ микроструктур приведенный на рис. 3 показывает, различную форму частично выгоревшего элемента - пластинчатую (рис. 3,а), и глобулярную (рис. 3,б). Существенное различие, скорее всего, зависит от состава исходной шихты и характеристик процесса выгорания кислорода при взаимодействии с расплавом алюминия.

Рис.1 Рентгенограмма образца 1

|

|

|

|

а |

б |

Рис. 2 Микроструктура частично выгоревшего элемента

Таблица 1

Результаты рентгеноструктурного анализа

|

№ линии |

Образец №1 |

Образец №2 |

Предполагаемая фаза |

||||

|

2Ө |

Ө |

d/n |

2Ө |

Ө |

d/n |

||

|

1 |

32,25 |

16,13 |

3,08 |

||||

|

2 |

34,5 |

17,25 |

2,85 |

34,25 |

17,13 |

2,85 |

Al4С3 |

|

3 |

35,75 |

17,87 |

2,75 |

35,75 |

17,87 |

2,75 |

- |

|

4 |

38,25 |

19,13 |

2,6 |

38,25 |

19,13 |

2,6 |

(AlN) |

|

5 |

40 |

20 |

2,48 |

39,75 |

19,87 |

2,33 |

(AlN)/ Al2O3 |

|

6 |

41,5 |

20,75 |

2,406 |

||||

|

продолжение Таблицы 1 |

|||||||

|

7 |

42,6 |

21,3 |

2,33 |

42,6 |

21,3 |

2,33 |

(AlN) |

|

8 |

43,5 |

21,75 |

2,26 |

44,5 |

22,25 |

2,26 |

Al4С3 |

|

9 |

53,75 |

26,85 |

1,88 |

63,0 |

31,5 |

1,64 |

(AlN)/ Al2O3 |

|

10 |

58,0 |

29,0 |

1,75 |

||||

|

11 |

65,0 |

32,5 |

1,57 |

||||

|

12 |

69,3 |

39,65 |

1,33 |

69,75 |

34,87 |

1,48 |

Al4С3 / Al2O3 |

|

13 |

74,5 |

37,25 |

1,4 |

(AlN)/ Al2O3 |

|||

Полнота протекания реакции окисления, нитрования или карбидизации регулируется по времени процесса. Это позволяет в значительной степени изменять механические свойства получаемого изделия от «мягкого» матрицы с отдельными включениями керамики до монолитного керамического материала.

Заключение

В результате проведенной работы предложена технология получения метало-керамических элементов, на основе алюминия, базирующаяся на процессе выгорания металла при взаимодействии с кислородом, сопровождающаяся образованием корунда.

Предполагаемая область применения - локальное усиление бронирования летающей техники, рамных машин, обитаемых и дистанционно управляемых машин [7].

В целом нашим преимуществом является значительное, на порядок, снижение стоимости получения исходного сырья (шестигранники, цилиндры, пластины) для баллистической защиты с дискретными керамическими элементами.

В дальнейшем планируется проведение исследований по созданию литых элементов баллистической защиты сложной формы с содержанием керамического материала более 96 %.