Запасы создаются на любом предприятии и зачастую причинами их создания являются различия в темпах производства и потребительского спроса. Под запасами можно понимать такое количество материалов, ресурсов, с помощью которого ведется непрерывно выпуск товаров. Ими же могут являться и сезонные товары, находящиеся в резерве выпускаемой продукции. Следовательно, сезонность является одной из важнейших причин создания запасов. На наш взгляд важно также отметить тот факт, что создание запасов является очень затратным процессом – их необходимо где-то хранить. К тому же, в процессе хранения, большинство запасов теряет свои характеристики и морально устаревают. Соответственно возникают разного рода проблемы в управлении этими запасами [1].

Сущность управления запасами заключается в установлении баланса между объемами заказа и вновь прибывшей партии товара.

Для более эффективного управления, использования создаются различные методы, модели теории управления запасами. Системы управления запасами можно классифицировать по различным признакам: по месту хранения, по виду запасов, по их свойствам, информационным характеристикам и так далее. В связи с этим очень сложно построить такую модель, которая удовлетворяла бы все условия запасов [2].

Оптимальное управление запасами достигается за счет правильного выбора объема и времени поставки. Это достигается тогда, когда суммарные издержки производства являются минимальными.

В данной статье мы рассмотрим несколько моделей управления запасами.

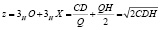

Самой распространенной и наиболее часто применяемой, является модель оптимального размера заказа. В данной модели спрос (D) в рассматриваемый период времени постоянен, как и цена приобретения (P), а расходы на хранение (H) здесь определяются как постоянная сумма издержек на единицу товара:

,

,

где i – коэффициент затрат на хранение запасов.

Оптимальный размер заказа рассчитывается по следующей формуле:

C – затраты на размещение одного заказа; Q – размер заказа; L – цикл заказа;

Точка заказа (PL) будет равна:

.

.

А время (t) между заказами:

.

.

Учитывая тот факт, что спрос и цена в данной модели постоянны, то важно отметить то, то ч точки зрения оптимизации суммарных затрат на управление запасами они не представляют абсолютно никакого интереса. В данной модели имеет место оценка затрат на оформление заказа и затрат на хранение (z):

[4].

[4].

Рассмотрим данную модель, для более точного понимания, на примере.

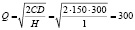

Оптовый продавец имеет спрос на 300 единиц товара X в месяц. Затраты на приобретение единицы товара со стороны покупателей составляет 80 рублей. Затраты на хранение единицы товара со стороны оптовика равны 15 % от его среднегодовой стоимости. Стоимость оформления одного заказа составляет 150 рублей, независимо от количества. Необходимо рассчитать оптимальный размер заказа и все значимые затраты.

Итак, необходимо ввести обозначения:

C = 150

D = 300.

Из данных следует, что

единиц ресурса.

единиц ресурса.

Рассчитывая суммарные затраты на оформление и хранение, мы воспользуемся формулой  .

.

А периодичность будет равна:  , т.е 1 заказ в месяц.

, т.е 1 заказ в месяц.

При применении такой модели, а так же других, важно учитывать следующие факторы:

• спрос очень часто имеет значительные колебания, следовательно – являются серьезной сезонной составляющей;

• очень часто контроль использования и надлежащего качества запасов затруднен на практике;

• цикл не обязательно должен быть детерминированным.

Существуют так же и другие модели управления запасами. Например, обобщенная модель управления запасами. В данной модели управление запасами исходит из характера спроса. В этом случае спрос может быть достоверно известным (детерминированным) и задаваемым плотностью вероятности, т.е. вероятностным. Так же в свою очередь каждый из этих видов спроса делиться на составляющие:

Детерминированный спрос:

• Статический;

• Динамический.

Вероятностный спрос:

• Стационарный;

• Нестационарный.

Данная классификация можно сказать отображает уровни обобщения спроса:

В течение всех периодов, в которых ведутся исследования спроса, используется одна и та же функция распределения вероятностей. В данном случае все значимые колебания спроса не учитываются в модели.

Учитывается изменение спроса от одного периода к другому. Однако при этом в каждом периоде функции распределения не применяются. На этом уровне сезонные колебания учитываются.

Элементы риска и изменения спроса исключаются. И таким образом, спрос в течение любого периода рассматривается как равный среднему значению известного спроса.

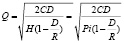

Следующая модель, на которой мы хотели бы акцентировать внимание, называется модель размера производственного заказа. В этой модели, для более полного понимания, в качестве запаса предлагается рассмотреть комплектующие для сборки. В этом случае держатель запасов может одновременно являться и их поставщиком. Следовательно, уровень запасов растет постепенно. Важно также отметить, что данная модель используется в том случае, если норма выработки ресурса превышает спрос за аналогичный период (R>D), где R – норма выработки за период времени, а D – спрос.

Следовательно, оптимальный размер производственного заказа (Q), рассчитывается:

C – затраты на накладку производства; H – затраты на хранение единицы запаса; I – коэффициент затратности на хранение.

Время между началами двух циклов производства (T) рассчитывается:

и, следовательно, время производства (t) будет равным:

.

.

Точка заказа (PL) здесь зависит от величины цикла (L) заказа и времени застоя производства:

,

,

при  [4].

[4].

Подводя итоги данной статьи, мы отмечаем, что рассмотрели не все модели управления запасами, а только лишь часть из них. Любая из моделей помогает просмотреть изнутри всякого рода проблемы и возможные их решения. Хотя, в большинстве случаев это является лишь первым шагом на пути решения проблемы. Известные нам модели управления запасами, довольно-таки редко абсолютно точно описывают реальную систему. Следовательно, решение, получаемое на основе моделей этого класса, следует рассматривать только лишь как выводы. [3]