Полимочевины (поликарбамиды, полиамиды угольной кислоты) – полимеры, содержащие в основной цепи макромолекулы группы –HN–СО–NH–. Характеризуются высокой стойкостью к абразивным нагрузкам, отличными физико-механическими свойствами, обладают высокой водостойкостью, химической и гидролитической стойкостью (особенно ароматические) [1]. Химия полиуретанов активно развивается порядка семидесяти лет, в то время как полимочевины стали доступны только с 70-х гг. двадцатого века. Два наиболее важных направления в использовании полимочевин – это реакционное инжекционное формование (Reaction Injection Molding) и напыляемые покрытия [2]. Однако в последнее время активное развитие получило направление ручного нанесения полимочевин, являющихся по сути двухкомпонентным герметиком. Такие герметики наносят либо вручную с помощью специальных шпателей и ракелей, либо с помощью механических или пневматических пистолетов. Полимочевинные полимеры сочетают в себе экстремальные эксплуатационные свойства: высокую скорость отверждения даже при температурах, близких к 0 оС, высокую адгезию к субстрату и низкую чувствительность к влаге с отличными физико-механическими показателями (высокая твердость, гибкость, прочность на разрыв и раздир, стойкость к химическим реагентам и гидролизу) [2].

В прошлом термин «полимочевина» использовали не совсем верно. Химию уретановых покрытий можно условно разделить на три сегмента: полиуретановые покрытия, полимочевинные покрытия и гибридные уретан-мочевинные покрытия. Все типы покрытий получаются посредством различных реакций изоцианата. Чистые уретановые покрытия получают в результате реакции изоцианатного компонента со смолой, состоящей только из гидроксилсодержащих компонентов. Конечный полимер не будет иметь в цепи полимочевинных групп. Полимочевинные покрытия получают посредством одностадийной реакции между изоцианатом и смолой, состоящей из олигомеров или удлинителей цепи, содержащих только аминные функциональные группы. Уретан-мочевинные гибриды получают реакцией изоцианата со смесью амино- и гидроксилсодержащих олигомеров и/или удлинителей цепи [3].

Последние исследовательские программы сосредоточены на расширении границ применения полимочевин как путем придания системам повышенных эксплуатационных свойств, таких как прочность и стойкость к внешним воздействиям, так и путем разработки систем, для которых не требуется сложное дорогостоящее оборудование высокого давления. Существующие промышленно выпускаемые полимочевины позволяют создавать покрытия высокой прочности с высокой стойкостью к абразивному износу и механическим нагрузкам и занимают весомую часть рынка гидроизоляционных и антикоррозионных материалов. Однако расширение границ применения полимочевинных покрытий вносит новые требования к материалу, и, следовательно, к внесению значительных изменений в уже имеющиеся рецептуры.

В настоящее время на российском рынке помимо иностранных производителей представлен целый ряд компаний отечественных производителей клеев и герметиков на основе полимочевин. В частности, холдинговая компания ЗАО «Сомэкс» имеет огромный опыт применения клеев и герметиков на основе полимочевин в условиях, близких к экстремальным. Например, разработка и внедрение специального двухкомпонентного клея-герметика «Эластэкс-ПМ» позволили проводить локальные ремонты футеровок различных аппаратов, что снизило сроки ремонтов и увеличило эффективность производства.

В связи с малым временем гелеобразования до недавнего времени невозможно было наносить полимочевинное покрытие никакими другими методами, кроме как напылением с установок высокого давления, оснащенных самоочищающейся смесительной камерой и обогревом компонентов. Метод крайне эффективен и позволяет наносить гидроизоляционное покрытие на площади до 2000 м2 в сутки, но дороговизна оборудования и экономическая неэффективность напыления небольших участков делает невозможным его применение при решении задач локального характера. В настоящее время ряд зарубежных и отечественных фирм успешно занимаются разработкой и выпуском оборудования низкого давления для нанесения полимочевинных покрытий и герметиков. Такое оборудование универсально и может применяться как для напыления эластомера, так и для нанесения двухкомпонентного полимочевинного герметика. Перемешивание компонентов при такой технологии происходит в статическом миксере, представляющем собою пластиковую трубку с системой каналов внутри. Компоненты смешиваются за счет турбулентного движения их потоков. При этом смесительная насадка выполнена таким образом, что активное смешение компонентов происходит практически на выходе, что не позволяет материалу полимеризоваться слишком быстро. Однако стандартные рецептуры полимочевин в данном случае не могут быть применимы из-за невозможности подогрева компонентов, высокой вязкости и малого времени гелеобразования. Зачастую попытки нанести стандартные рецептуры полимочевинного покрытия с помощью оборудования низкого давления приводит либо к полимеризации материала в статическом миксере из-за низкого времени гелеобразования, либо к получению полимера с высокой анизотропией свойств вследствие плохого смешения компонентов.

После утверждения состава четырех композиций для исследований были проведены испытания каждой рецептуры на изменение вязкости при нагревании каждого компонента. Результаты испытаний представлены в таблице 1.

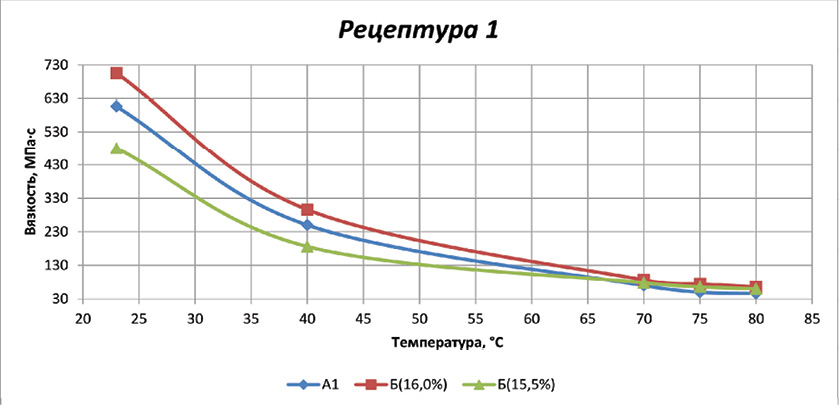

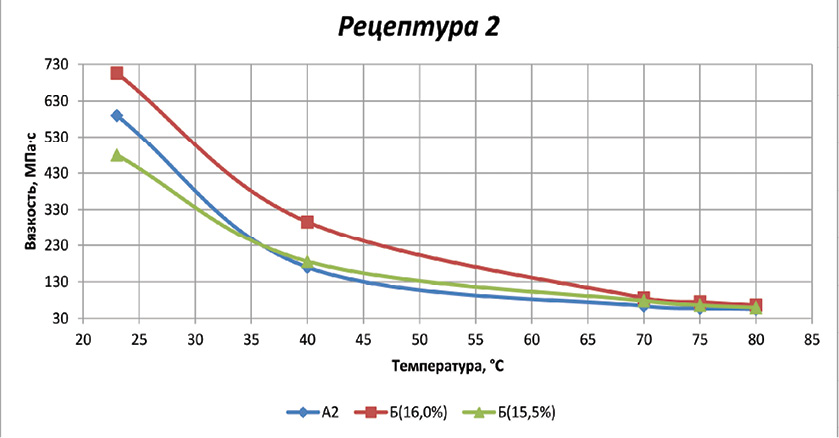

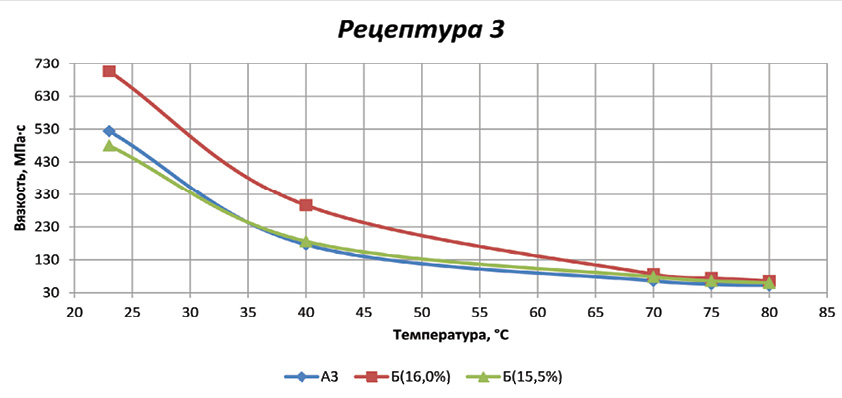

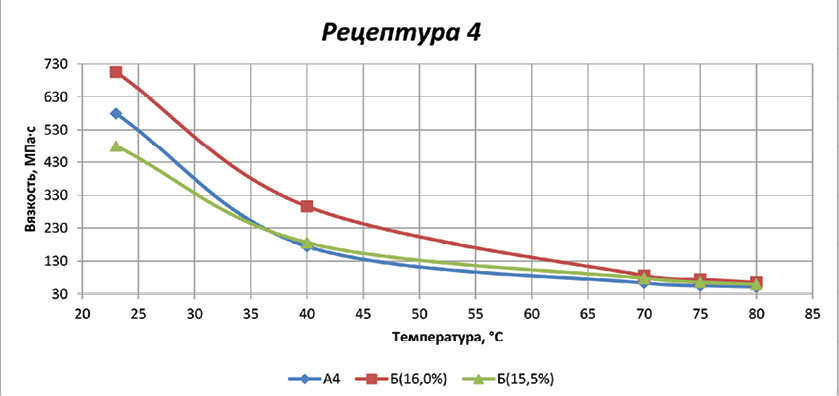

Для наглядности испытаний результаты были представлены в виде следующих графиков.

Рис.1. Изменение вязкости компонентов системы при различных температурах для рецептуры 1.

Рис.2. Изменение вязкости компонентов системы при различных температурах для рецептуры 2.

Таблица 1

Изменение вязкости компонентов в зависимости от температуры

|

|

23°С |

40°С |

70°С |

75°С |

80°С |

||||||||||

|

А |

Б |

А |

Б |

А |

Б |

А |

Б |

А |

Б |

||||||

|

1 |

606 |

706 |

480 |

250 |

296 |

186 |

70 |

86 |

78 |

50 |

75 |

66 |

46 |

66 |

60 |

|

2 |

590 |

706 |

480 |

170 |

296 |

186 |

64 |

86 |

78 |

58 |

75 |

66 |

55 |

66 |

60 |

|

3 |

524 |

706 |

480 |

176 |

296 |

186 |

66 |

86 |

78 |

56 |

75 |

66 |

52 |

66 |

60 |

|

4 |

530 |

706 |

480 |

178 |

296 |

186 |

66 |

86 |

78 |

54 |

75 |

66 |

52 |

66 |

60 |

Рис.3. Изменение вязкости компонентов системы при различных температурах для рецептуры 3.

Рис.4. Изменение вязкости компонентов системы при различных температурах для рецептуры 4.

Из данных графиков видно, что максимальное низкое и близкое соотношение вязкостей компонентов наблюдается в интервале температур 70-80оС, причем максимально близкие вязкости наблюдаются у компонента А и компонента Б с содержанием NCO=15,5%.

Далее проводились испытания изменения плотности компонентов в зависимости от изменения температуры. Данные по плотности компонентов представлены в таблице 3.

Таблица 2

Изменение плотности компонентов в зависимости от температуры

|

|

23°С |

40°С |

70°С |

75°С |

80°С |

||||||||||

|

А |

Б |

А |

Б |

А |

Б |

А |

Б |

А |

Б |

||||||

|

1 |

0,9792 |

1,0626 |

1,0500 |

0,9746 |

1,0568 |

1,0400 |

0,9488 |

1,0228 |

1,0300 |

0,9458 |

1,0162 |

1,0280 |

0,9382 |

1,0100 |

1,0190 |

|

2 |

0,9670 |

1,0626 |

1,0500 |

0,9608 |

1,0568 |

1,0400 |

0,9394 |

1,0228 |

1,0300 |

0,9264 |

1,0162 |

1,0280 |

0,9174 |

1.0100 |

1,0190 |

|

3 |

0,9774 |

1,0626 |

1,0500 |

0,9708 |

1,0568 |

1,0400 |

0,9528 |

1,0228 |

1,0300 |

0,9466 |

1,0162 |

1,0280 |

0,9366 |

1,0100 |

1,0190 |

|

4 |

0,9708 |

1,0626 |

1,0500 |

0,9660 |

1,0568 |

1,0400 |

0,9448 |

1,0228 |

1,0300 |

0,9348 |

1,0162 |

1,0280 |

0,9308 |

1,0100 |

1,0190 |

По результатам данных таблицы был сделан перерасчет индексов всех четырех систем. Изначально напыление проводили с соотношением А:Б=1:1,12, анализируя данные видно, что при рекомендуемых температурах нагревания компонентов (А=70оС и Б=80оС), соотношение должно быть заменено на А:Б=1:1,07.

При таком соотношении индексы систем должны быть пересчитаны. Результаты расчета представлены в таблице 3.

Таблица 3

|

Композиция |

1 |

2 |

3 |

4 |

|

Индекс |

1,025 |

1,015 |

1,05 |

1,015 |

По расчетам видно, что индексы 1,2,4 рецептур колеблется около единицы, а индекс у третьей рецептуры получился выше, что скажется на физико-механических свойствах.

Далее проводились измерение адгезии каждой рецептуры к различным поверхностям, результаты представлены в таблице 4.

Таблица 4

Изменение адгезии композиции в зависимости от свойств напыляемой поверхности

|

Композиция |

Черный метал |

Нержавеющий метал |

Черный метал, грунт 003 |

Нержавеющий метал, грунт 003 |

|

1 |

5,8 |

1,1 |

6,0 |

3,3 |

|

2 |

6,2 |

4,5 |

6,6 |

5,1 |

|

3 |

5,8 |

1,6 |

6,1 |

3,0 |

|

4 |

5,8 |

3,4 |

6,1 |

1,1 |

Видно, что адгезия к любой поверхности лучше, если основание обработано грунтом. По результатам графиков можно сказать, что самые высокие показатели адгезии рецептуры проявляют к черному металлу, обработанному грунтом Эластэкс 003. По другим основаниям адгезия получается в пределах нормы. По рецептурам видно, что наивысшие показатели адгезии проявляет рецептура 2, в которой содержится промоутор адгезии Силквест А-187 в количестве 0,9 %. Данная рецептура проявляет себя лучше всех на любых видах основания.

Таблица 5

Изменение физико-механических характеристик полимочевины в зависимости от рецептуры компонентов

|

Композиция |

Твердость по Шору |

Износ по DIN, мм3 |

Износ по Таберу, мг |

Прочность на разрыв, МПа |

Относительное удлинение при разрыве, % |

Сопротивление раздиру, МПа |

|

1 |

95 |

119 |

211 |

17,6 |

438 |

55,5 |

|

2 |

95 |

126,3 |

214 |

14,9 |

391,8 |

53,2 |

|

3 |

95 |

112 |

228 |

15,8 |

452,2 |

52,4 |

|

4 |

95 |

114,1 |

210 |

19,6 |

403 |

56 |

|

5 |

95 |

113,7 |

230 |

17,2 |

461,4 |

57,5 |

При испытаниях физико-механических характеристик все рецептуры показали достойные результаты. Каждая из композиций может быть использована как износостойкое гидроизоляционное покрытие. Для испытаний была взята также рецептура 5, которая являлась полным аналогом рецептуры 3, однако для нее использовалось сырье марки BASF. Из таблицы 6 видно, что по механическим характеристикам рецептура 5 ничуть не уступает рецептуре 3, следовательно, есть возможность частичной или полной замены сырья на сырье другого производителя, если это будет выгодным экономическим решением.

Выводы

По результатам проведенной программы испытаний были сделаны следующие выводы:

Целесообразно снизить процентное содержание NCO групп в изоционатном компоненте с 16,2% до 15,5% с помощью разбавления компонента Джефсолом в количестве 4,5%. Это ведет к лучшей совместимости компонентов А и Б по вязкостям. По испытанием, проведенным ранее, можно сказать, что понижение NCO ведет к увеличению сроков хранения компонента и увеличивает физико-механические характеристики получаемого покрытия.

Нужно изменить количество сырья в поставке, так как при испытаниях доказано, что реальное соотношение компонентов снижено и составляет всего А:Б=1:1,07. Это позволит поставлять реальное количество компонента и позволит избежать больших потерь компонента Б. Данное решение является более чем экономически обоснованным.

По результатам измерения адгезии систем к поверхностям можно подбирать рецептуру, наиболее подходящую к данному виду основания. Тем самым в полной мере удовлетворять требования заказчиков и подходить к каждому заказу индивидуально.

Из испытаний видно, что если к рецептуре предъявляются повышенные требования по адгезии, то целесообразно ввести в состав компонента А промоутор адгезии в количестве от 0,5% до 1,5%. Это увеличивает показатели адгезии к любой поверхности.

Проведена проверка сырья марки BASF. Доказано, что полная или частичная замена сырья на более дешевые аналоги не ведет к ухудшению свойств композиции ни по адгезии, ни по физико-механическим характеристикам, следовательно, имеется реальная возможность удешевления композиции и выведения готового покрытия на более конкурентно-способные позиции на мировом рынке полиуретановых покрытий.