Недостатком известных сушильных барабанов [1, 2] является повышенный расход теплоты на сушку вследствие относительно высокого расхода воздуха, обусловленного его неполным насыщением влагой за время прохождения сквозь слой материала, а также подачей воздуха с одинаковой температурой во все зоны сушки по длине барабана, что приводит к повышению энергозатрат и обуславливает невысокую производительность сушильного барабана.

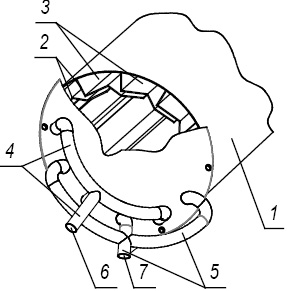

Рис. 1 Общий вид трехмерного фрагмента барабанной сушилки с канальной насадкой: 1 – барабан, 2 - профильные насадки, 3 - продольные каналы, 4, 5 - коллекторы, 6, 7 - выходные отверстия коллекторов.

В предлагаемой сушилке (фиг. 1) воздух, нагретый до температуры Т1 (устройства для нагрева и подачи воздуха условно не показаны) поступает со скоростью υ1 в подводящую часть одного из каналов 3, а воздух нагретый до температуры Т2 со скоростью υ2 в соседний канал и через продольные щелевые отверстия между профильными насадками 2 по их длине поступает под слой материала и под действием подающего устройства (например, вентилятора) проходит сквозь слой материала, высушивает его и выходит из слоя через его верхнюю поверхность с температурой Т3. Таким образом осуществление подачи в каналы 3 сушилки сушильного агента с различными температурами Т1 и Т2 и скоростями υ1 и υ2 обеспечивает более интенсивное влагоудаление при меньших затратах теплоты, чем сушка с постоянной температурой и скоростью воздуха. Осуществление осциллирующего режима сушки нагретым воздухом, что обеспечивает высокие значения коэффициента теплоотдачи от 50 до 130 Вт/м2 град. позволяет реализовать мягкие режимы, применение которых при прогреве капилярно-пористых коллоидных материалов при различной температуре агента обработки обеспечивает не только сохранность природных свойств материалов, но и уменьшение расхода тепловой энергии от 10 до 15 %.