Пары нефти и нефтепродуктов, образующиеся при хранение или перевалке нефти и нефтепродуктов, представляют собой большую проблему при эксплуатации нефтебаз и нефтепортов. Потери углеводородного сырья наносят большой вред народному хозяйству и бизнесу, поэтому борьба с потерями - актуальная задача. Углеводородо-воздушные смеси относятся к экологически опасным выбросам, что обуславливает необходимость соблюдения требований технического регламента ЕС 94/63EG к выбросам органических соединений в атмосферу. В существующем цикле «налив - транспортирование - слив - хранение - заправка» потери за счет испарения бензина достигают 1,5-2,0% от реализуемого объема. Больше всего потерь происходит при хранении нефтепродуктов - до 38% от общих потерь. На современных нефтебазах и нефтепортах очистка воздуха от паров нефтепродуктов в основном осуществляется с помощью установок рекуперации паров (УРП) адсорбционного типа.

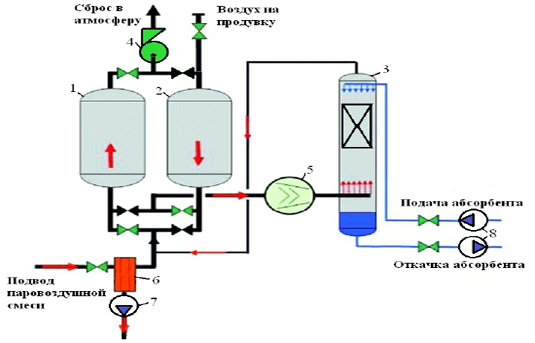

Типовые УРП оборудуется шестью адсорберами (три пары) для того, чтобы гарантировать непрерывность процесса рекуперации. После определенного количества времени работы фильтра загрузка с активированным углем насыщается углеводородами, и поток паровоздушной смеси переключается на второй фильтр-адсорбер из пары, в то время как первый адсорбер регенерируется за счет создания в корпусе фильтра вакуума. С понижением давления процесс адсорбции реверсируется и углеводороды покидают поверхность активированного угля и перемещаются при помощи вакуумного насоса в колонну повторного поглощения (схема на рис.1).

Для улучшения регенерации фильтра-адсорбера небольшое количество воздуха пропускается через угольную загрузку сверху вниз во время последней фазы десорбции - выполняется операция продувки. Компоненты, десорбированные из фильтра, компремируются вакуумным насосом до давления 110 - 115 кПа и подаются в колонну повторного поглощения (контактный аппарат), где они абсорбируются во встречном потоке жидкого продукта. В качестве жидкого абсорбента используется складируемый или перегружаемый нефтепродукт. Остаточный воздух, насыщенный углеводородами, покидает колонну через верх и перемещается обратно на вход паров в УРП.

На береговых сооружениях ООО «Спецморнефтепорт Козьмино» (г. Находка) используется адсорбционная УРП для рекуперации паров нефти. Установка имеет производительность 14500 м3/ч и включает 6 адсорберов с загрузочным объемом по 84 м3 каждый, заполненных активированным углем, колонну-абсорбер объемом 75 м3, заполненный металлической набивкой, 18 вакуумных насосов, каждый производительностью 2500 м3/ч; насос откачки абсорбента производительностью 400 м3/ч; вентилятор производительностью 17500 м3/ч; систему КИП, автоматики и АРМ.

Рис. 1. Принципиальная схема УРП абсорбционного типа

(1 - фильтр в режиме адсорбции; 2 - фильтр в режиме десорбции; 3 - колонна-абсорбер; 4 - вентилятор; 5 - вакуумный насос; 6 - конденсатосборник; 7 - насос откачки конденсата; 8 - насосы абсорбента)

Использованная технология рекуперации паров углеводородов является современной и широко применяется ведущими производителями установок рекуперации - Aker Kvaerner Cool Sorption, John Zink, CarboVac, Symex Americas, и др., однако при эксплуатации УРП нефтепорта отмечен ряд недостатков:

- отмечались многочисленные отказы энергетического оборудования УРП, контрольно-измерительных приборов, сбои систем автоматики (вызванные в основном непредусмотренными проектом тяжелыми климатическими условиями);

- УРП не обеспечивает требуемый уровень допустимого выброса паров нефти - не более 35 г/м3, (в техническом паспорте установки указано значение 10 г/м3);

- с момента первого пробного пуска установки УРП при погрузке ряда танкеров зафиксирован уровень выбросов углеводородов 140 г/м3 и выше;

- химический анализ используемого в УРП активированного угля показал, что адсорбент поражен продуктами окисления и сажей, в результате чего его адсорбирующие свойства в значительной степени снизились.

В парах нефти присутствуют как низкокипящие, так и высококипящие компоненты (табл.1), которые следует учитывать при технологических расчетах и эксплуатации УРП. Метан практически не адсорбируется универсальными активированными углями, этан слабо адсорбируется, но в процессе адсорбции вытесняется более тяжелыми компонентами, к которым активированный уголь имеет большую адсорбирующую способность. На этом основан процесс разделения углеводородов (процесс Фишера-Тропша). Учитывая этот фактор, ведущие производители УРП исключают метан из улавливаемых компонентов. Также следует иметь в виду, что смесь углеводородов адсорбируется хуже, чем каждый компонент в отдельности, и чем шире компонентный состав паровоздушной смеси, тем сильнее фактическая адсорбция отличается от расчетной [3].

Таблица 1.

Уровень эмиссии паров нефтепродукта из танкера

|

Хим. Формула |

CH4 |

C2H6 |

C3H8 |

C4H10 |

C5H12 |

C6H14 |

C6+ |

|

% масс |

2 |

8,5 |

24 |

28 |

26 |

10 |

1,5 |

|

Уровень эмиссии не менее (г/м3) |

5,597 |

21,990 |

67,626 |

74,734 |

34,688 |

28,733 |

6,521 |

Уменьшение уровня остаточной эмиссии углеводородов на выходе УРП возможно при применении технических решений, обеспечивающих:

- снижение влажности поступающей в адсорберы паровоздушной смеси;

- охлаждение паровоздушной смеси, подаваемой в фильтр-адсорбер;

- уменьшение концентрации в парах нефти компонент, восприимчивых к спонтанному окислению при соприкосновении с воздухом;

- снижение глубины вакуума в адсорберах в режиме десорбции (до 5 кПа);

- подогрев воздуха, используемого при встречной продувке адсорберов.

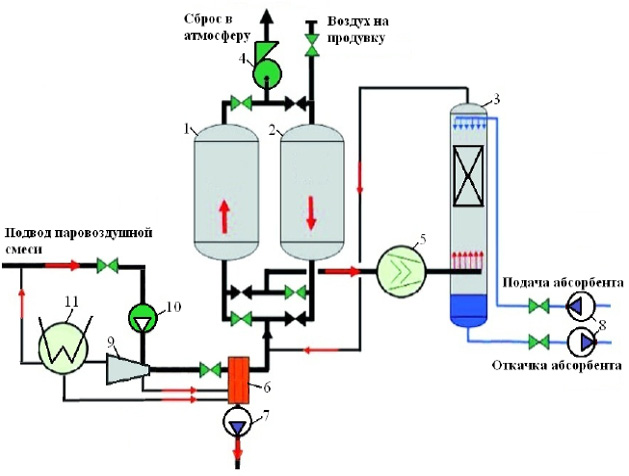

Предлагается применить для осушки и охлаждения паровоздушной смеси, а также удаления «вредных примесей» дополнительный узел, оснащенный вихревой трубой (ВТ), модификации которой достаточно надежно работают в газовой, нефтедобывающей и химической отраслях промышленности [6, 1]. В рассматриваемых условиях следует использовать ВТ специальной конструкции, которая обеспечивала бы как снижение температуры паровоздушной смеси, так и эффективное отделение мелкодисперсной жидкой фазы, образующейся при работе ВТ. Эта задача реализуется с помощью трёхпоточных вихревых труб, где в качестве третьего потока из аппарата выводится отсепарированная жидкость или газожидкостная смесь [2, 5]. Вариант модернизации УРП с включенной в технологическую схему вихревой трубой приведен на (рис. 2).

Рис.2. Принципиальная схема УРП с предвключонной вихревой трубой

(1 - фильтр в режиме адсорбции; 2 - фильтр в режиме десорбции; 3 - колонна-абсорбер; 4 - вентилятор; 5 - вакуумный насос; 6 - конденсатосборник; 7 - насос откачки конденсата; 8 - насосы абсорбента; 9 - трехпоточная ВТ; 10 - компрессор; 11 - теплообменник-охладитель)

Паровоздушная смесь из танков перед подачей в действующую абсорбционную УРП сжимаются в компрессоре до давления 0,5 - 0,6 МПа и поступает в вихревую трубу. Эффект Ранка-Хилша, реализуемый в вихревой трубе, обеспечивает снижение температуры центральных слоев закрученного потока и нагрев периферийных слоев. При понижении температуры паровоздушного потока водяные пары и часть низкокипящих компонент паров нефти конденсируются и отводятся из ВТ в конденсатосборник. Холодный поток паровоздушной смеси направляется из ВТ в фильтр-адсорбер, а горячий поток по линии рециркуляции через теплообменник-охладитель поступает на вход компрессора. Схема может быть упрощена при подаче горячего потока из ВТ непосредственно в УРП, однако в этом случае температура паровоздушной смеси практически не снизится. Дополнительная мощность, требуемая для привода компрессора ВТ, составляют не более 3,0 - 3,5 кВт.

Экономическая эффективность проекта обусловлена снижением концентрации паров нефти на выходе из адсорбционной УРП за счет уменьшения нагрузки на действующие фильтры-адсорберы, обусловленного включением в технологическую схему дополнительного узла с трехпоточной вихревой трубой и теплообменниками-охладителями.

Предварительно рассматриваются следующие факторы повышения эффективности работы УРП:

- снижения концентрации паров нефти в выбросах до 10 г на куб.м.;

- уменьшение температуры паровоздушной смеси на 10 – 15 С перед УРП и повышение коэффициента адсорбции паров нефти в фильтрах;

- уменьшение влагосодержания паровоздушной смеси на 40 – 50 % и снижения влияния влажности на процесс рекуперации;

- улавливание конденсирующихся легких фракций паров нефти вихревой трубой и уменьшение нагрузки на действующую УРП с дальнейшим повышением ее производительности.

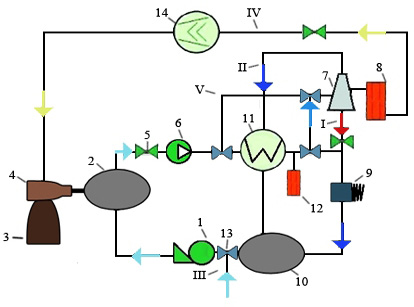

В качестве проверки эффективности данного метода модернизации УРП ООО «Спецморнефтепорт Козьмино» в лаборатории кафедры нефтегазового дела и нефтехимии ДВФУ планируется создание лабораторной установки по изучению вихревого эффекта (рис.3).

Рис.3. Схема лабораторной установки

(1 – воздуходувка; 2 – первый мягкий резервуар; 3 – емкость с углеводородами; 4 – распылитель; 5 – задвижка; 6 – компрессор; 7 – трехпоточная вихревая труба; 8 – конденсатосбрник; 9 – дроссель; 10 – второй мягкий резервуар; 11 – теплообменник; 12 – конденсатосборник после теплообменника; 13 – шаровой кран; 14 – насос; I – линия горячего потока; II – линия холодного потока; III – линия всасывания атмосферного воздуха; IV – линия возвращения конденсата; V – линия байпаса в обход теплообменника)

Принцип работы лабораторной установки заключается в следующем: в первую емкость смешения 2 воздуходувкой 1 нагнетается воздух из линии III и распыляется углеводородная смесь из емкости 3 распылителем 4. Затем открывается задвижка 5 и включается компрессор 6. Паровоздушная смесь сжимается в компрессоре, проходит через теплообменник 11 и подается на вход трехпоточной вихревой трубы 7. После теплообменника часть смеси и масла отбирается в конденсатосборник 12. За счет эффекта Ранка-Хилша в ТВТ поток разделяется на холодный и горячий, а часть компонентов конденсируется и отводится в конденсатосборник 8. Горячий поток направляется по ветке I на дроссельное устройство 9 для понижения давления и далее во второй смеситель 10. Холодный поток по ветке II проходит через теплообменник и направляется во вторую емкость, где смешивается с горячим потоком. По заполнению второй емкости паровоздушной смесью шаровым краном 13 перекрывается линия III и открывается линия от второй емкости смешения 10. Отобранный ТВТ конденсат отводится насосом 14 обратно в емкость 3 по линии конденсата IV. Для оценки эффективности сепарации только ТВТ без теплообменника открывается линия байпаса V и перекрывается путь к теплообменнику для входящего потока.

При работе лабораторной установки контролируются расход, давление и температура на выходе из компрессора, на линии холодного и горячего потока. После дроссельного устройства измеряется давление и температура. В канденсатосборнике замеряется объем конденсата, а так же берется проба на состав конденсата.

Для определение геометрических параметров вихревой трубы, которая будет применяться для лабораторной установки, использовались теоретические и экспериментальные работы А.П. Меркулова [4].

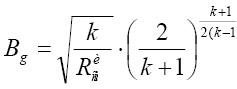

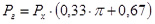

Площадь сопла вихревой трубы находится из соотношения

(1)

(1)

где  - постоянная учитывающая характеристики рабочего тела

- постоянная учитывающая характеристики рабочего тела

(2)

(2)

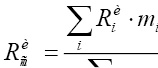

Индивидуальная газовая постоянная паровоздушной смеси определяется из соотношения

(3)

(3)

- индивидуальная газовая постоянная отдельного компонента смеси,

- индивидуальная газовая постоянная отдельного компонента смеси,  ;

;

- масса отдельного компонента, кг.

- масса отдельного компонента, кг.

Высота сопла  вихревой трубы находится

вихревой трубы находится

(4)

(4)

Ширина сопла

(5)

(5)

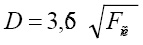

Диаметр  вихревой трубы

вихревой трубы

(6)

(6)

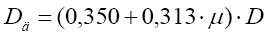

Диаметр отверстия диафрагмы

(7)

(7)

При ограничение вихревой зоны, установленной на горячем конце крестовиной, длина L вихревой зоны принимается равной 9 калибрам трубы

(8)

(8)

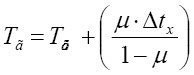

Температура горячего потока  определяется

определяется

(9)

(9)

Давление горячего потока перед дросселем

(10)

(10)

где  предполагаемая степень расширения в вихревой трубе

предполагаемая степень расширения в вихревой трубе

(11)

(11)

Таблица 2. Результаты расчета геометрии вихревой трубы

|

Обозначение |

Числовое значение |

Наименование |

|

Входные данные |

||

|

|

0,60 |

давление сжатого газа на входе (относительное ати), МПа |

|

|

295,15 |

температура сжатого газа на входе, К |

|

|

243,15 |

необходимая температура холодного потока, К |

|

|

0,1 |

давление холодного потока (чаще всего принимается равное атмосферному), МПа |

|

|

40 |

в зависимости от требований расчета заранее задается изобарный подогрев холодного потока при теплообмене с охлаждаемым объектом, оС |

|

G |

0,035 |

Общий массовый расход воздуха, кг/сек (кг/час) |

|

Расчетные данные |

||

|

Q |

98 |

Объёмный расход, м3/час |

|

|

20,994 |

Критическая площадь сопла (при условии, что число Маха M=1), мм² |

|

D |

16 |

Диаметр вихревой трубы, мм |

|

h |

3,2 |

Высота сопла, мм |

|

b |

6,4 |

Ширина сопла, мм |

|

|

7,3 |

Диаметр диафрагмы, мм |

|

L |

145 |

Длина вихревой зоны при условии установки крестовины, мм |

|

|

53,6 |

Температура горячего потока, оС |

|

|

0,299 |

Давление горячего потока перед дросселем, МПа абсолютн знач |

Эксперименты на данной лабораторной установке позволят определить, целесообразно ли использовать эффект Ранка-Хилша для рекуперации паров нефти и нефтепродуктов. На основании полученных данных будут разработаны рекомендации для ООО «Спецморнефтепорт Козьмино» по модернизации УРП. Для студентов Инженерной школы, обучающихся по направлению «Нефтегазовое дело» будут созданы условия для выполнения лабораторных и научно-исследовательских работ.

Выводы:

При эксплуатации адсорбционных УРП на нефтебазах и нефтепортах возникают проблемы, обусловленные физико-химическими особенностями процессов транспорта и хранения нефти как многокомпонентного углеводородного сырья.

Модернизация УРП за счет применения дополнительного узла, оснащенного вихревой трубой, позволяет снизить температуру и влажность паровоздушной смеси, а также удалить часть компонент, негативно влияющих на работу фильтров- адсорберов.

При включении в схему УРП вихревой трубы увеличение времени работы фильтров установки в адсорбционном режиме составляет 30 - 40 %.

Создание лабораторной установки с ТВТ позволит экспериментально проверить эффективность сепарации паров нефти и нефтепродуктов при помощи вихревого эффекта.