На сегодняшний день практически все электронные изделия создаются на основе печатного монтажа. В зависимости от объекта установки и условий эксплуатации к печатным платам предъявляются различные требования [1]. Для эффективного обнаружения и локализации латентных технологических дефектов необходимо проводить активный контроль и диагностирование изделия на всех технологических этапах его производства.

Рентгеновский контроль предназначен в первую очередь для контроля многослойных печатных плат и металлизации отверстий печатных плат. Электрический контроль применяется на конечном этапе производства печатных плат, причём его недостатком является низкая производительность [2, 8-10 ,12]. Современные системы автоматического оптического контроля используют совершенную оптику, аппаратное и программное обеспечение, а также различные алгоритмов нахождения дефектов. В качестве эталона могут быть использованы данные CAD, фотошаблоны и даже сама тестовая печатная плата [5-7 ,13]. Однако, перечисленные системы контроля нацелены на обнаружение явных дефектов, наличие которых приводит отбраковке печатных плат. На сегодняшний день не существуют систем контроля способных дать ответ на вопрос о возможности отказа печатной платы с имеющимися скрытыми дефектами, использующими аналитические модели развития дефектов. Важным моментом является классификация технологических дефектов печатных плат и обоснованное применение аналитических моделей развития скрытых технологических дефектов [2].

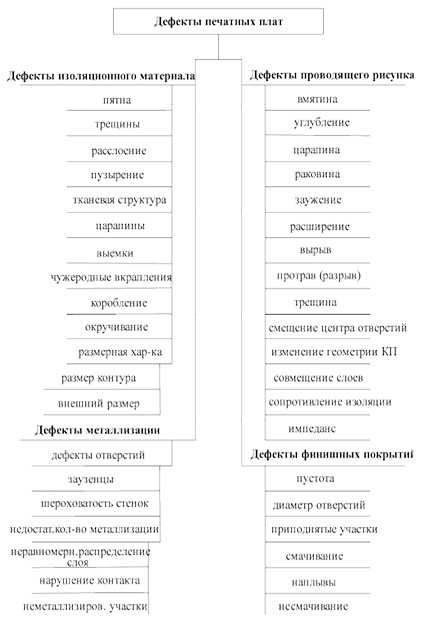

Определяющим моментом при осуществлении процесса поиска латентных дефектов является отнесение выявленного несоответствия к соответствующему классу для дальнейшего прогнозирования возможных последствий при его развитии. Поэтому и возникает необходимость в разработке классификации дефектов, чтобы для каждого вида использовать необходимую модель. Особенностью предложенной классификации является добавление группы латентных дефектов, которые при воздействии эксплуатационных факторов могут переходить в явные дефекты (рис. 1).

На этапе изготовления печатных плат к латентным дефектам относятся выступы и разрывы печатных проводников, вкрапления металлизации на поверхности диэлектрической основы печатной платы и раковины в печатных проводниках. Кроме того, латентными дефектами являются нарушения формы переходных, контактных и крепежных отверстий, смещения центров отверстий относительно их запланированных координат, а также дефекты металлизации отверстий. Взаимодействие и взаимовлияние различного рода факторов приводит к тому, что практически невозможно создать математически строгую аналитическую или даже инженерную модель появления того или иного дефекта. Решение этой сложной задачи невозможно без моделирования процессов возникновения и развития различных технологических дефектов. Различные внешние воздействия – как технологические, так и эксплуатационные, могут вызвать отслоение печатного проводника от диэлектрической подложки, которое под влиянием внешних вибрационных или ударных воздействий может привести к разрушению отслоенного участка [7, 12-18]. Скрытые дефекты могут проявится только на этапе функционирования устройства при воздействии внешних факторов – удары, вибрации, статические нагрузки, различные тепловые воздействия.

Рисунок 1. Классификация технологических дефектов печатных плат

Время преобразования скрытого дефекта в явный является случайной величиной, но в то же время зависит от целого ряда факторов, которые являются известными величинами. В связи с этим моделирование процессов изменения значений этих факторов и прогноз на основе преобразования скрытого дефекта в явный в последующие моменты времени является основной задачей моделирования развития скрытых дефектов [5].

Анализ технологических дефектов печатных плат показал, что при всем их разнообразии возможные последствия их развития могут быть сведены к ограниченному набору моделей отказов, приводящих сбою работы устройств, собранных на их основе [2].