Развитие нефтеперерабатывающей и нефтехимической промышленности на современном этапе характеризуется значительным расширением ассортимента и повышением качества выпускаемой продукции, увеличением глубины нефтепереработки и газового конденсата, позволяющих получать гамму нефтепродуктов с учётом потребностей потребителя.

Установки первичной перегонки нефти играют в нефтеперерабатывающей промышленности большую роль. От показателей их работы зависит эффективность последующих процессов – очистки, газоразделения, риформинга, каталитического крекинга и др. Поэтому усовершенствование технологии отдельных узлов установки, повышению ее производительности, улучшению качества получаемых продуктов является актуальной задачей нефтепеработки. Весьма существенным является также улучшение технико-экономических показателей установок, что достигается повышением производительности труда, снижением себестоимости товарной продукции, сокращением энергетических затрат, удельного расхода металла, капиталовложений и эксплуатационных расходов [1, 3].

Процесс каталитического риформинга предназначен для повышения детонационной стойкости бензинов и получения индивидуальных ароматических углеводородов, таких как бензола, толуола, ксилолов [2, 4].

Для дальнейшего усовершенствования процессов переработки нефти необходимо оснастить установки высокоэффективным оборудованием, что позволит повысить топливно-энергетический коэффициент полезного действия установки.

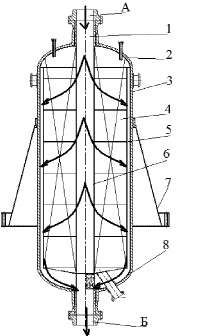

Как отмечено выше, в реакторе каталитического риформинга получают высокооктановые бензины без применения присадок, которые наносят экологический вред. Используемые реакторы не позволяют в полной степени использовать находящийся в них катализатор из-за неравномерного потока сырья. Для повышения эффективности предлагается использовать реактор с усовершенствованным распределительным устройством сырья в насадке. Распределительное устройство представляет собой вертикальную трубу с отверстиями, проходящую через все насадки. Сырьё подается через отверстия, во все секции насадки одновременно. Потоки направлены таким образом, что весь катализатор задействован в процессе риформинга. Это позволяет более рационально использовать катализатора. Конструкция распределительного устройства реактора представлена на рис. 1.

В предлагаемом реакторе поток сырья распределяется параллельно на все секции насадки и проходит сквозь катализатор от центра к периферии, при этом катализатор задействуется в полном объеме.

Предложенный принцип распределения потоков сырья в реакторе и его конструкция позволят повысить эффективность использования сырья до 95 % по сравнению с базовыми конструкциями, в которых катализатор использовался на 80-85 %. Таким образом можно увеличить период использования катализатора между его заменой до 6-8 %. Это в свою очередь позволить снизить себестоимость процесса каталитического риформинга.

Реактор риформинга: 1 – распределитель; 2 – днище верхнее; 3 – корпус; 4 – катализатор; 5 – тарелка; 6 – труба центральная; 7 – опора с опорным поясом; 8 – днище нижнее; А – ввод сырья; Б – вывод продукта