Полимочевины (поликарбамиды, полиамиды угольной кислоты) – полимеры, содержащие в основной цепи макромолекулы группы –HN–СО–NH–. Характеризуются высокой стойкостью к абразивным нагрузкам, отличными физико-механическими свойствами, обладают высокой водостойкостью, химической и гидролитической стойкостью (особенно ароматические) [1]. Химия полиуретанов активно развивается порядка семидесяти лет, в то время как полимочевины стали доступны только с 70-х гг. двадцатого века. Два наиболее важных направления в использовании полимочевин – это реакционное инжекционное формование (Reaction Injection Molding) и напыляемые покрытия [2]. Однако в последнее время активное развитие получило направление ручного нанесения полимочевин, являющихся по сути двухкомпонентным герметиком. Такие герметики наносят либо вручную с помощью специальных шпателей и ракелей, либо с помощью механических или пневматических пистолетов. Полимочевинные полимеры сочетают в себе экстремальные эксплуатационные свойства: высокую скорость отверждения даже при температурах, близких к 0 оС, высокую адгезию к субстрату и низкую чувствительность к влаге с отличными физико-механическими показателями (высокая твердость, гибкость, прочность на разрыв и раздир, стойкость к химическим реагентам и гидролизу) [2]

В прошлом термин «полимочевина» использовали не совсем верно. Химию уретановых покрытий можно условно разделить на три сегмента: полиуретановые покрытия, полимочевинные покрытия и гибридные уретан-мочевинные покрытия. Все типы покрытий получаются посредством различных реакций изоцианата. Чистые уретановые покрытия получают в результате реакции изоцианатного компонента со смолой, состоящей только из гидроксилсодержащих компонентов. Конечный полимер не будет иметь в цепи полимочевинных групп. Полимочевинные покрытия получают посредством одностадийной реакции между изоцианатом и смолой, состоящей из олигомеров или удлинителей цепи, содержащих только аминные функциональные группы. Уретан-мочевинные гибриды получают реакцией изоцианата со смесью амино- и гидроксилсодержащих олигомеров и/или удлинителей цепи [3].

Последние исследовательские программы сосредоточены на расширении границ применения полимочевин как путем придания системам повышенных эксплуатационных свойств, таких как прочность и стойкость к внешним воздействиям, так и путем разработки систем, для которых не требуется сложное дорогостоящее оборудование высокого давления. Существующие промышленно выпускаемые полимочевины позволяют создавать покрытия высокой прочности с высокой стойкостью к абразивному износу и механическим нагрузкам и занимают весомую часть рынка гидроизоляционных и антикоррозионных материалов. Однако расширение границ применения полимочевинных покрытий вносит новые требования к материалу, и, следовательно, к внесению значительных изменений в уже имеющиеся рецептуры.

В настоящее время на российском рынке помимо иностранных производителей представлен целый ряд компаний отечественных производителей клеев и герметиков на основе полимочевин. В частности, холдинговая компания ЗАО «Сомэкс» имеет огромный опыт применения клеев и герметиков на основе полимочевин в условиях, близких к экстремальным. Например, разработка и внедрение специального двухкомпонентного клея-герметика «Эластэкс-ПМ» позволили проводить локальные ремонты футеровок различных аппаратов, что снизило сроки ремонтов и увеличило эффективность производства.

В связи с малым временем гелеобразования до недавнего времени невозможно было наносить полимочевинное покрытие никакими другими методами, кроме как напылением с установок высокого давления, оснащенных самоочищающейся смесительной камерой и обогревом компонентов. Метод крайне эффективен и позволяет наносить гидроизоляционное покрытие на площади до 2000 м2 в сутки, но дороговизна оборудования и экономическая неэффективность напыления небольших участков делает невозможным его применение при решении задач локального характера. В настоящее время ряд зарубежных и отечественных фирм успешно занимаются разработкой и выпуском оборудования низкого давления для нанесения полимочевинных покрытий и герметиков. Такое оборудование универсально и может применяться как для напыления эластомера, так и для нанесения двухкомпонентного полимочевинного герметика. Перемешивание компонентов при такой технологии происходит в статическом миксере, представляющем собою пластиковую трубку с системой каналов внутри. Компоненты смешиваются за счет турбулентного движения их потоков. При этом смесительная насадка выполнена таким образом, что активное смешение компонентов происходит практически на выходе, что не позволяет материалу полимеризоваться слишком быстро. Однако стандартные рецептуры полимочевин в данном случае не могут быть применимы из-за невозможности подогрева компонентов, высокой вязкости и малого времени гелеобразования. Зачастую попытки нанести стандартные рецептуры полимочевинного покрытия с помощью оборудования низкого давления приводит либо к полимеризации материала в статическом миксере из-за низкого времени гелеобразования, либо к получению полимера с высокой анизотропией свойств вследствие плохого смешения компонентов.

Целью данной работы было увеличить время гелеобразования полимочевинной композиции для нанесения ее с машин низкого давления. Разработка такой композиции, которая не уступала бы стандартным полимочевинам по физико-механическим свойствам.

Для этой цели была выбрана рецептура гибридной полимочевины. В качестве компонента Б был взят изоцианатный предполимер на основе МДИ и полипропиленгликоля с содержанием NCO-групп, равным 16,3%. В состав компонента А входили Jeffamine D2000, Voranol 3322, Polylink 4200. Соотношение компонентов составляло 1:1 по объему. Для испытания системы применяли установку для напыления полимерных материалов австралийской фирмы «Svenic» со статической смесительной камерой. Компоненты не подвергались дополнительному нагреванию при напылении. Предварительно было измерено время гелеобразования системы, которое составило 112 с. Материал был напылен на стекло, обработанное тонким слоем силиконовой смазки Эластэкс-РС производства фирмы «Эласт-ПУ».

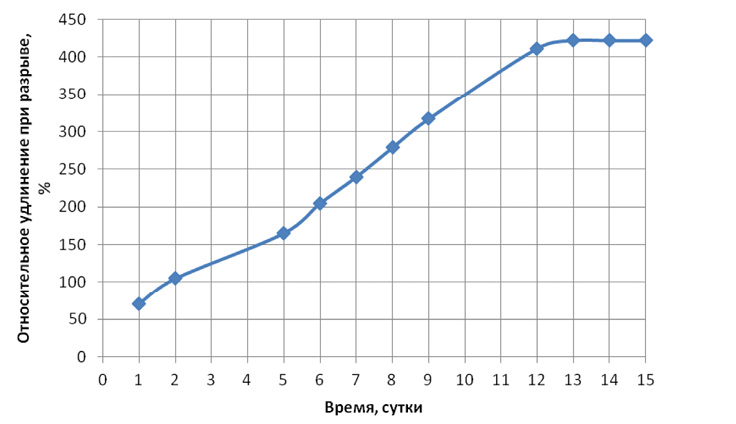

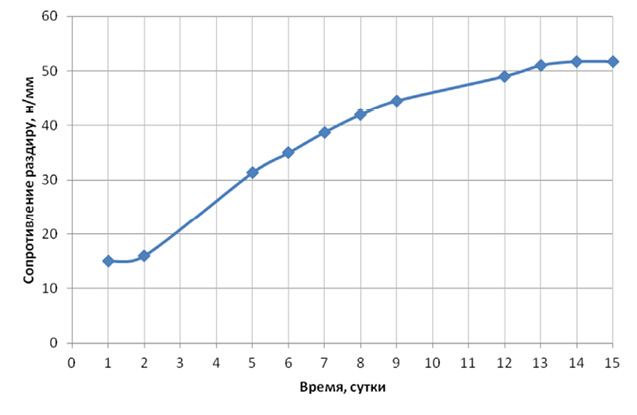

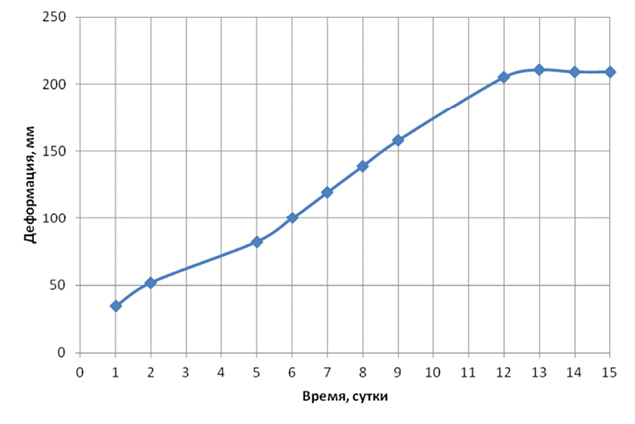

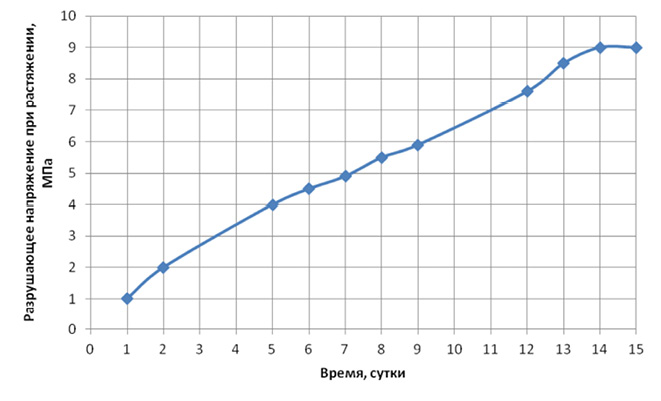

Физико-механические испытания полимочевины указанного состава проводились ежедневно в течение пятнадцати суток. Динамика изменения прочностных характеристик покрытия показана на следующих графиках:

Рис. 1. Динамика изменения относительного удлинения при разрыве в зависимости от времени отверждения

Рис. 2. Динамика изменения сопротивления раздиру в зависимости от времени отверждения

Рис. 3. Динамика изменения максимальной деформации в зависимости от времени отверждения

Рис. 4. Динамика изменения разрушающего напряжения при растяжении в зависимости от времени отверждения

Для анализа полученных данных было произведено сравнение физико-механических свойств стандартной полимочевины марки Эластэкс-Р, напыляемой с машины высокого давления с полученными результатами уретан-мочевинного гибрида. Данные представлены в таблице.

Физико-механические свойства стандартной полимочевины и уретан-мочевинного гибрида

|

Наименование показателя |

Стандартная полимочевина |

Уретан-мочевинный гибрид |

|

Относительное удлинение при разрыве, % |

200 |

420 |

|

Разрушающее напряжение при растяжении, МПа |

12 |

9 |

|

Сопротивление раздиру, н/мм |

45 |

52 |

|

Деформация, мм |

200 |

210 |

Стандартная полимочевина, напыляемая с машин высокого давления, набирает 80 % своих свойств уже на вторые сутки и далее они меняются незначительно. Уретан-мочевинный гибрид, имея более длительное время гелеобразования, набирает 80% прочностных свойств только к девятым суткам.

После проведения сравнительных характеристик фико-механических свойств обеих полимочевин можно сказать, что опытный образец уретан-мочевидного гибрида вполне удовлетворяет своими показателями поставленную задачу. Его прочностные характеристики после окончательного отверждения практически не уступают, а по некоторым показателям и превосходят стандартную рецептуру.

Длительное время гелеобразования, отсутствие необходимости предподогрева компонентов делают рецептуру уретан-мочевидного гибрида идеально подходящей для напыления ее с машин низкого давления. Данные машины наиболее адаптированы для проведения локального ремонта поверхностей, для которого использование машин высокого давления является экономически необоснованным.

Таким образом, дальнейшие разработки таких полимочевин является перспективным и актуальным направлением.