Инновации в области использования энергетического потенциала отходов различных технологических процессов становятся все более важным фактором с позиции ресурсосбережения. При утилизации горючих твердых отходов эффективно используют газогенераторы с последующим использованием продуктов газификации, в том числе в энергетических целях [1, 2]. Газообразные горючие отходы технологических процессов чаще всего сжигают в действующих топочных камерах.

Но сжигание большинства сбросных газов в топках камерах котлов и печей весьма затруднено в связи с их переменным составом. Более того, многие отходящие газы содержат в своем составе вредные примеси, выброс которых в воздушный бассейн окажет негативное влияние на состояние атмосферы. Следовательно, эффективное сжигание сбросных газов не только сэкономит традиционное органическое топливо, но и защитит окружающую среду от загрязнения токсичными веществами.

В качестве примера приведем один из технологических процессов нефтепеперабатывающего комплекса ОАО «ЛУКОЙЛ-Нижегороднефтеоргсинтез» – процесс производства водорода, предназначенный для обеспечения потребностей в водороде установки гидроочистки вакуумного газойля.

Производительность установки производства водорода составляет 48000 норм. м3/ч водорода чистотой 99,9 % об. Для получения водорода используется [3, 4] метод каталитической конверсии метана водяным паром с последующей очисткой конвертированного газа в блоке короткоцикловой адсорбции (КЦА). Состав сбросного газа от блока КЦА приведен в таблице1. Анализ табличных данных показывает, что сбросной газ блока КЦА имеет низкую теплоту сгорания – от 5,5 до 7 МДж/м3 и высокое содержание балласта (содержание негорючего газа – СО2 колеблется от 44,2 до 60,8 %. Кроме того в состав сбросного газа входит токсичное вещество – оксид углерода СО (от 1,9 % до 5,32 %).

Таблица 1

Состав отдувочных газов блока КЦА

|

№ |

Компонентный состав, % |

Теплота сгорания Qi r, МДж/м3 |

|||

|

H2 |

CO |

CO2 |

CH4 |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

50 |

1,9 |

44,2 |

3,9 |

7,037635 |

|

2 |

45,1 |

3,1 |

48,9 |

2,9 |

6,305622 |

|

3 |

32,22 |

3,25 |

59,21 |

5,32 |

5,796022 |

|

4 |

31,2 |

2,9 |

60,8 |

5,1 |

5,562806 |

Результаты анализа таблицы свидетельствуют о невозможности самостоятельного горения отдувочного газа. Необходимо совместное сжигание данного сбросного газа в смеси с более калорийным топливом. На предприятии ОАО «ЛУКОЙЛ-Нижегороднефтеоргсинтез» в качестве основного топлива применяется так называемый «топливный» газ, состоящий из углеводородных и водородных фракций, обладающий высокой теплотой сгорания.

Задачей данной работы явилось исследование компонентного состава всего ряда соотношений отдувочный газ-топливный газ (см. табл. 2).

Таблица 2

Компонентный состав смеси топливного и отдувочного газов

|

Химич. ф-ла элементов газа |

Топливный газ, % об. |

Смеси газов в долевом отношении |

Отдувочный газ, % об. |

||||||||

|

0,9/ 0,1 |

0,8/ 0,2 |

0,7/ 0,3 |

0,6/ 0,4 |

0,5/ 0,5 |

0,4/ 0,6 |

0,3/ 0,7 |

0,2/ 0,8 |

0,1/ 0,9 |

|||

|

СH4 |

21,175 |

19,49 |

17,80 |

16,11 |

14,43 |

12,74 |

11,05 |

9,37 |

7,68 |

5,99 |

4,31 |

|

C2H6 |

5,325 |

4,793 |

4,260 |

3,728 |

3,195 |

2,663 |

2,130 |

1,598 |

1,065 |

0,533 |

– |

|

C3H8 |

5,188 |

4,669 |

4,150 |

3,631 |

3,113 |

2,594 |

2,075 |

1,556 |

1,038 |

0,519 |

– |

|

изо-C4H10 |

1,575 |

1,418 |

1,260 |

1,103 |

0,945 |

0,788 |

0,630 |

0,473 |

0,315 |

0,158 |

– |

|

норм-C4H10 |

2,850 |

2,565 |

2,280 |

1,995 |

1,710 |

1,425 |

1,140 |

0,855 |

0,570 |

0,057 |

– |

|

изо-C5H12 |

0,425 |

0,383 |

0,340 |

0,298 |

0,255 |

0,213 |

0,170 |

0,128 |

0,085 |

0,009 |

– |

|

норм-C5H12 |

0,250 |

0,225 |

0,200 |

0,175 |

0,150 |

0,125 |

0,100 |

0,075 |

0,050 |

0,005 |

– |

|

H2 |

62,875 |

60,55 |

58,23 |

55,91 |

53,59 |

51,27 |

48,94 |

46,62 |

44,30 |

41,98 |

39,66 |

|

N2 |

0,000 |

0,000 |

0,000 |

0,000 |

0,000 |

0,000 |

0,000 |

0,000 |

0,000 |

0,000 |

– |

|

С6Н14 |

0,200 |

0,180 |

0,160 |

0,140 |

0,120 |

0,100 |

0,080 |

0,060 |

0,040 |

0,004 |

– |

|

Н2S |

0,140 |

0,126 |

0,112 |

0,098 |

0,084 |

0,070 |

0,056 |

0,042 |

0,028 |

0,003 |

– |

|

CO2 |

5,33 |

10,66 |

15,98 |

21,31 |

26,64 |

31,97 |

37,29 |

42,62 |

47,95 |

53,28 |

|

|

CO |

0,27 |

0,55 |

0,82 |

1,10 |

1,37 |

1,64 |

1,92 |

2,19 |

2,46 |

2,74 |

|

Выполнен расчет теплотехнических характеристик рассматриваемых топливных смесей, определены пределы взрываемости и скорость распространения пламени.

Результаты расчета свидетельствуют о том, что добавка топливного газа при сжигании отдувочного не должна быть ниже 30 % об. Скорость распространения пламени значительно возрастает ввиду существенного содержания водорода в топливной смеси, что обязывает проектировщиков разрабатывать специальные стабилизирующие устройства.

Следующей задачей исследования было определение экологической эффективности сжигания отдувочного газа в печи парового реформинга. На одной из действующих установок, а именно в печи парового риформинга эксплуатируются горелочные устройства, сжигающие отдувочный и топливный газы в соотношении 10000 м3/ч: 3000 м3/ч.

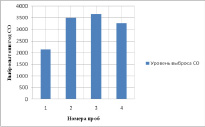

Если сбросной газ не утилизировать, то в воздушный бассейн выбросится от 2143 до 3667 тонн в год токсичного вещества – оксида углерода (СО) (см. рис 1.) в зависимости от состава отдувочного газа (см. рис 1).

Выбросы оксида углерода, тонн/год

Оксид углерода является веществом 4-го класса опасности и воздействует на человека за счет превращения гемоглобина крови в гемоглобин, что способствует развитию кислородного голодания – гипоксии. Особая опасность оксида углерода связана с тем, что не имеет цвета и запаха, т.е. этот газ нельзя обнаружить визуально или органолептически, а только при помощи специальных газоанализаторов.

Полнота обезвреживания оксида углерода при сжигании отдувочного газа в печи парового реформинга будет достигнута лишь в случае обеспечения полноты сгорания топливной смеси отдувочный газ – топливный газ. Полнота сгорания топлива, как и другие показатели эффективного сжигания смеси газов проверяются в процессе выполнения режимно-наладочных испытаний и последующего выполнения операторами показателей режимной карты, разработанной в процессе этих испытаний. Режимно-наладочные испытания выполняются специализированной организацией. Обработка результатов испытаний проводится с использованием методики профессора М,Б.Равича [5, 6]. Однако расчетные таблицы разработаны применительно к традиционным видам топлива. Для испытания эффективности сжигания предложенных топливных смесей необходимо дополнение методики М.Б. Равича. В настоящее время разрабатываются необходимые таблицы для различных соотношений отдувочный газ-топливный газ, что позволит создать режимные карты для вариантов совместного сжигания сбросных газов и основного вида топлива.

Таким образом, проведенными исследованиями доказана возможность термического обезвреживания сбросных газов нефтехимического производства с использованием энергетического потенциала отходов для получения тепловой энергии. Тем самым достигается повышение энергетической и экологической эффективности технологического процесса производства водорода на предприятии ОАО «ЛУКОЙЛ-Нижегороднефтеоргсинтез».