В настоящее время при производстве современных посевных машин реализуются перспективные пути развития посевных машин, которые направлены на создание высокотехнологичных, универсальных, функциональных, надежных и высокопроизводительных сеялок.

Одним из таких перспективных направлений развития посевных машин является увеличение их ширины захвата, например сеялки СЗ-5,4, Клен-6 и др. Указанные сеялки предпочтительно использовать на полях 40…70 га. За счет увеличения ширины захвата производительность возрастает в 1,5 раза по сравнению с сеялками шириной захвата 3,6 м. Кроме этого обеспечивается лучшая загрузка двигателя трактора (до 85 %).

В Республике Мордовия в ОАО «МордовАгроМаш» разработана конструкция и освоено производство универсальной зерновой сеялки СЗУ-6 с шириной захвата 6 м (рис. 1).

Сеялка предназначена для посева семян зерновых культур (пшеница, рожь, ячмень, овес), зернобобовых культур (горох, фасоль, соя, чечевица, бобы, чина, нут, люпин). Кроме этого сеялка может быть использована для посева семян других культур, близких к зерновым по размерам семян и нормам высева, такие как гречиха, просо, сорго и др. [1].

Отличительной особенностью этой сеялки являются механизмы сошников с опорно-прикатывающими колесами и пружинными догружателями, которые обеспечивают стабильное заглубление сошников на установленную глубину и прикатывание посевов.

Эксплуатация сеялок в полевых условиях подтвердила в основном их высокую производительность, экономичность и оптимальность высева, повышение урожайности зерновых. Однако наряду с положительными результатами их использования были выявлены и существенные недостатки в конструкции сеялок. В частности, в механизме сошника наблюдался повышенный износ рабочей поверхности штока догружателя, а также его изгиб, что в конечном итоге приводило к излому последнего в его нижней части. При этом поломка штока, могла вызвать выход из строя более сложные и дорогие детали, а именно поводок, корпус сошника, а также сами сошники, что приводило к нарушению работоспособности не только механизма сошника, но и в целом всей машины.

а б

Рис. 1. Общий вид сеялки СЗУ-6: а – вид спереди; б – вид сзади 1 – рама; 2 – бункер; 3 – высевающие аппараты; 4 – привод высевающих аппаратов; 5 – поворотный брус сошников; 6 – сошники; 7 – рабочая сница; 8 – транспортная сница; 9 – опорные колеса; 10 – транспортные колеса; 11 – приводное колесо; 12 – маркер

Для устранения выявленных поломок требуется замена вышедших из строя деталей. При этом, для обеспечения нормальной работы механизма сошника возникала необходимость регулировки пружины догружателя. Поэтому для устранения выявленных отрицательных факторов при работе сеялки в конструкции механизма сошниковой группы, требуется тщательный анализ нагружения основных его рабочих элементов, а в частности штока и пружины догружателя механизма обеспечения постоянного давления опорно-прикатывающего колеса и сошника на почву.

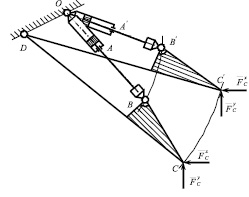

Исследование начнем с определения нагрузок действующих на шток догружателя. Составим кинематическую схему механизма сошника, для этого изобразим ее в масштабе, в двух крайних положениях: нижнем – ОАВСD и верхнем – О’А’В’С’D’ (рис. 2).

На ось С действуют две составляющих силы сопротивления: вертикальная  и горизонтальная

и горизонтальная  [2].

[2].

Рис. 2. Кинематическая схема работы механизма сошника сеялки СЗУ-6

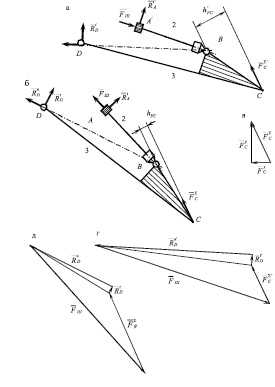

Воспользуемся методом кинетостатики [3], для чего выделим из состава механизма структурные группы, изобразим их отдельно в масштабе: АВСD и А´В´С´D´ (рис. 3, а, б) действие от соединенных звеньев заменим реакциями  ,

,  ,

,  и

и  ,

,  ,

,  соответственно для нижнего и верхнего положений механизма. Приложим также в соответствующие точки силу, действующую на шток и результирующую силу сопротивления

соответственно для нижнего и верхнего положений механизма. Приложим также в соответствующие точки силу, действующую на шток и результирующую силу сопротивления  (рис. 3, в).

(рис. 3, в).

Составим уравнения моментов относительно точек В и В’ для 2-го звена  , откуда видим, что

, откуда видим, что  и

и  равны нулю. Из уравнения моментов сил относительно точек В и В’ для 3-го звена найдем величину тангенциальных составляющих, они будут равны

равны нулю. Из уравнения моментов сил относительно точек В и В’ для 3-го звена найдем величину тангенциальных составляющих, они будут равны  и

и  .

.

Составим уравнения суммы всех сил действующих на группу  :

:  , это уравнение решим графически для чего построим план сил в масштабе (рис. 3, с, д) из плана сил находим, что

, это уравнение решим графически для чего построим план сил в масштабе (рис. 3, с, д) из плана сил находим, что  и

и  .

.

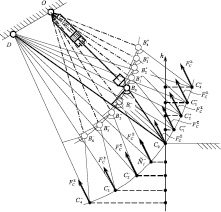

Далее выявим, как изменяться усилие в штоке догружателя, при различных положениях опорного колеса в результате копирования опорным прикатывающем колесом рельефа, сохраняя при этом постоянным по величине и равным требуемому значению усилия его прижатия к почве. Для этого изобразим в масштабе 9 последовательных положений сошниковой группы, соответствующих изменению рельефа почвы относительно среднего положения через каждые 50 мм (рис. 4).

Каждая точка С соответствует положению центра оси сошника. Знак (+) означает подъем поверхности, а (–) – ее опускание относительно среднего уровня.

Для каждого положения в точку С приложим суммарную постоянную нагрузку  и выполним силовой расчет для изображенного механизма по ранее указанному алгоритму. Расчет выполним для всех изображенных на рис. 4 положений, при условии постоянства внешней силы

и выполним силовой расчет для изображенного механизма по ранее указанному алгоритму. Расчет выполним для всех изображенных на рис. 4 положений, при условии постоянства внешней силы  . Результаты расчета представлены в табл. 1.

. Результаты расчета представлены в табл. 1.

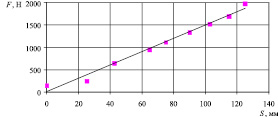

По ее данным построим график требуемого усилия на штоке в зависимости от величины его перемещения (рис. 5). Откуда следует, что для обеспечения постоянства усилий на оси сошника, при любом изменении профиля почвы, в пределах ± 200 мм, зависимость между продольной силой F и перемещением штока S должна быть линейной.

Рис. 3. Расчетная схема секции сошника сеялки СЗУ-6: а – схема нагружения механизма в верхнем положении; б – схема нагружения механизма в нижнем положении; в – план сил сопротивления; г – план сил для верхнего положения механизма; д – план сил для нижнего положения механизма

Рис. 4. Планы положений механизма догружателя сошника

Таким образом, из анализа следует, что максимальное продольное усилие F, которое может возникать в штоке пружинного догружателя при определенных условиях его работы не превышает 1980 Н.

Таблица 1

Значения продольных усилий в штоке сошника

|

Наименование параметра, размерность |

№ положений |

||||||||

|

– 4 |

– 3 |

– 2 |

– 1 |

0 |

1 |

2 |

3 |

4 |

|

|

Ход сошника h, мм |

– 20 |

– 15 |

– 10 |

– 5 |

0 |

5 |

10 |

15 |

20 |

|

Удлинение штока S, мм |

0 |

25 |

42,5 |

65 |

75 |

90 |

102,5 |

115 |

125 |

|

Продольное усилие F, Н |

150 |

250 |

650 |

950 |

1120 |

1340 |

1520 |

1700 |

1980 |

Рис. 5. График зависимости усилий в штоке FШ от изменения длины коромысла S

Из анализа полученных данных, можно сделать вывод о том, что такие действующие на шток силы не могут вызвать его изгиб и привести его повышенному износу и последующему излому. Поэтому для выявления выше указанных причин проведем структурный анализ механизма сошника.

Для структурного исследования механизма сошника (см. рис. 2) проанализируем входящие в него кинематические пары (шарниры). Из рис. 2 следует, что в его состав входят только кинематические пары 5-го класса, следовательно, он представляет собой плоский механизм, вычислим его подвижность по формуле П Л. Чебышева [3]:

W = 3n – 2P5, (1)

где п – количество подвижных звеньев, п = 3; Р5 – количество кинематических пар 5-го класса, Р5 = 4.

Подставим значения в формулу (1) получим:

W = 3 · 3 – 2 · 4 =1.

Однако, в силу возможных отклонений в расположении кинематических пар за счет погрешностей при изготовлении или деформаций стойки, механизм фактически работает как пространственный, что подтвердили наблюдения за его эксплуатацией. Тогда следует определить число избыточных связей по формуле [4]:

q = W – 6n + 5P1 = 1– 6·3 + 5·4 = 3. (2)

Последние расчеты показывают, что избыточные связи ограничивают необходимую подвижность штока амортизатора, приводящую к выходу его строя, т.е. его поломки, а также причины выхода из строя других деталей механизма сошника. Поэтому, для обеспечения требуемой подвижности штока догружателя необходимо устранить избыточные связи в его шарнирах.

Для устранения выявленных избыточных связей в шарнирах крепления штока догружателя к корпусу сошника и к кронштейну механизма подъема сошников, необходимо устранить их первопричины, т.е.: во первых это устранение неточностей изготовления и сборки деталей и узлов механизма сошниковой группы; во вторых, это другие возможные конструктивные решения.

Однако решение выявленных причин нарушающих работоспособность деталей и узлов механизма сошниковой группы первым способом, как показывают условия, технологии изготовления деталей и узлов, а также условия последующей их эксплуатации не решают полностью выявленных проблем. Кроме этого необходимо отметить, что реализация первого способа приводит к значительному увеличению стоимости работ по изготовлению деталей и узлов, да и порою невозможность его применения по определенным причинам на предприятиях изготовителях сельскохозяйственной техники.

На основании этого, для полного устранения выявленных причин выхода из строя рабочих элементов механизма сошника, на наш взгляд необходимо, прибегнуть к другим конструкторским решениям.

Согласно Л.Н. Решетову [4] для исключения этих связей необходимо увеличить подвижность кинематических пар, например, применить двух подвижные цилиндрические или карданные (шарнир Гука) и трехподвижные сферические пары, тогда:

q = W – 6n + 5P1 + 4Р2 +3Р3, (3)

где Р2, Р3 – кинематические пары соответственно 4-го и 3-го класса; в нашем случае Р2 = Р3 = 1.

Подставим значения в формулу (3), получим:

q = 1– 6·3 + 5·2 + 4·1 + 3·1 = 0.

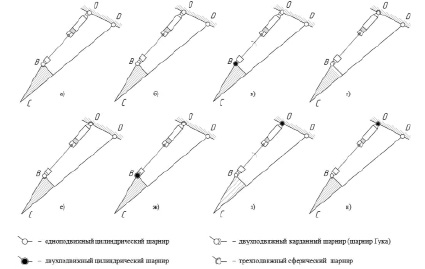

На рис. 6 приведены возможные варианты механизма сошника без избыточных связей, устранение которых достигается заменой одноподвижных цилиндрических шарниров крепления догружателя с поворотным кронштейном и корпусом сошника на двухподвижные цилиндрические или карданные шарниры и на трехподвижные сферические шарниры.

Рис. 6. Способы замены кинематических пар в механизме сошника

Необходимо отметить, что в случаях сочетания двухподвижного цилиндрического шарнира с карданным шарниром (рис. 6, в, з) требуется обеспечение их вращения относительно друг друга.

Все предложенные на рис. 6 схемы позволяют устранить избыточные связи и обеспечить требуемые условия работы механизма сошника.

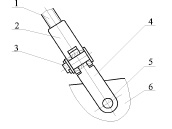

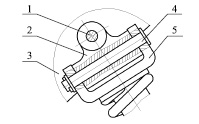

Сопоставляя конструкции существующих деталей и узлов механизма сошника и предложенные варианты замены кинематических пар в шарнирах приходим к выводу, что наиболее приемлемым вариантом для рассматриваемого механизма является второй вариант (рис. 6, б), который требует наименьших конструкторских изменений. Реализовать на практике сферические пары можно в виде разнесенного шарнира Гука (рис. 7 и 8) [5].

Рис. 7. Схема конструкции крепления штока пружинного догружателя к корпусу сошника: 1 – шток догружателя; 2 – вилка штока догружателя; 3, 5 – палец; 4 – дополнительная вилка; 6 – корпус сошника

Рис. 8. Схема конструкции крепления корпуса пружинного догружателя к поворотному кронштейну: 1, 4 – палец; 2 – крестовина; 3 – поворотный кронштейн; 5 – корпус пружинного догружателя

В данном случае двухподвижные карданные шарниры (см. рис. 7 и 8) образуются из деталей базовой конструкции механизма сошника, а именно вилки корпуса пружинного догружателя 2 с дополнительно установленной вилкой 4 (рис. 7) и поворотного кронштейна 3 с крестовиной 2 (рис. 8). Все элементы конструкции соединены между собой при помощи пальцевых соединений.

Использование усовершенствованной конструкции механизма сошника позволит повысить надежность его работы. Вследствие этого снизятся затраты на устранение неисправностей и техническое обслуживание деталей и узлов сошника, что в свою очередь положительно скажется на повышении эффективности функционирования посевного МТА за счет увеличения сменной производительности.

Проведенные полевые испытания зерновой сеялки СЗУ-6 с усовершенствованной конструкцией сошников в составе с трактором МТЗ-1221 в условиях ООО АПО МТС «Ромодановская» Ромодановского муниципального района Республики Мордовия позволило увеличить сменную производительность МТА в сравнении с базовой конструкцией сеялки с 43,4 до 52,0 га.

За счет повышения производительности, снижения трудоемкости и себестоимости механизированных работ на единицу выработки при годовой выработке в 500 га экономический эффект от использования сеялки с усовершенствованными сошниками составил – 2556 руб.