Одним из основных показателей эффективности работы измельчающего оборудования является содержание в готовых продуктах примесей, образующихся в процессе намола (износа рабочих органов мельниц) [1]. Удельные (на единицу массы измельчаемого материала) затраты металла в результате износа мелющих тел в стоимостном выражении сопоставимы, а зачастую и превосходят удельные затраты энергии на процесс диспергирования материалов. В этой связи их необходимо учитывать в расходах на технологический процесс переработки продукции. В стоимостном выражении удельные затраты металла и энергии на измельчение пропорциональны. В процессе измельчения износ инструмента – мелющих тел и показатель работы мельницы – дисперсность измельчаемого материала связаны корреляционно.

Условия возникновения и развития эффекта намола выявлены в результате исследований механизма формирования предельных деформаций в микрообъемах поверхностного слоя размольных элементов при их силовом взаимодействии с частицами обрабатываемого продукта [2].

На основании решения контактных задач теории упругости [3, 4] получены следующие критерии прогнозирования эффекта намола:

– критерий перехода от упругой деформации к пластической (hв – глубина внедрения частицы в деформируемый материал размольных элементов; rч – радиус частицы);

– критерий перехода от упругой деформации к пластической (hв – глубина внедрения частицы в деформируемый материал размольных элементов; rч – радиус частицы);

– критерий перехода от пластической деформации к микрорезанию.

– критерий перехода от пластической деформации к микрорезанию.

Выявлено, что степень намола зависит, прежде всего, от энергонапряжённости силового контакта в системе «рабочий орган – обрабатываемый материал», а также механических свойств контактирующих тел: условного напряжения (σn) при разрушении частиц перерабатываемого продукта и твёрдости материала (HB) размольных органов мельницы.

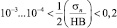

При выполнении неравенства:

(1)

(1)

наблюдается усталостное изнашивание размольных органов аппарата.

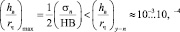

При выполнении условии:

(2)

(2)

частица обрабатываемого продукта создает до момента ее разрушения в материале поверхностного слоя размольных элементов только упругие деформации, что снижает вероятность возникновения и развития процесса намола в рабочих объемах обработки продуктов.

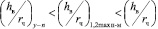

При протекании процесса измельчения в условиях:

, (3)

, (3)

частицы измельчаемого продукта разрушаются раньше, чем достигают глубины внедрения, необходимой для прямого разрушения поверхности мелющих тел. Но при этом они создают условия для развития в микрообъемах поверхностного слоя материала размольных органов пластических деформаций, сопутствующих процессу усталостного изнашивания этого слоя в результате многократных силовых воздействий твердых частиц.

Введение критериев прогнозирования позволяет оценить характер преобладающих деформаций и выявить режимы работы измельчающего оборудования при их проектировании без сопутствующего процесса намола [1, 2].

Правомерность использования критериев прогнозирования подтверждена результатами экспериментальных исследований процесса диспергирования продуктов различного целевого назначения на электромагнитном механоактиваторе ЭММА [1, 2]. Анализ эффекта намола рабочих органов ЭММА проведен способом диагностики загрязненности технологических сред с использованием электромагнитного плотномера (ЭПЛ) [1, 5]. Принцип действия ЭПЛ основан на нетрадиционном электромагнитном способе формирования сцепляющего усилия в слое ферромагнитных микропримесей в постоянном по знаку и регулируемом по величине электромагнитном поле рабочего объема устройства [1].

Принципиальные отличия ЭПЛ от отечественных и зарубежных аналогов:

– оперативный и непрерывный качественный экспресс анализ степени загрязненности технологических сред микропримесями металла;

– анализ технологической среды любой загрязненности;

– для проведения анализа не используются расходные материалы (фильтровальные материалы, реагенты и др.), исключается необходимость их утилизации;

– простота обслуживания, высокая надежность и степень автоматизации;

– сравнительно небольшой срок окупаемости – не более одного года.

На основании исследований разработан универсальный стенд для комплексного прогнозирования и исследования эффекта намола проектируемого и эксплуатируемого измельчающего оборудования, а также для проведения экспресс анализа загрязненности технологических сред (смазочно-охлаждающих жидкостей, моторных масел и др.) в процессе их эксплуатации [6].