Подшипники являются одним из важных деталей роликовых коньков и несут почти все нагрузки, которые создаются при катании. С учётом относительно низкой скорости и нагрузки, а также малую информированность потребителя об основных параметрах качества подшипников многие производители роликовых коньков используют в своей продукции подшипники сомнительного качества, что позволяет им снижать себестоимость.

Скоростные характеристики подшипников для роликовых коньков имеют второстепенное значение, главное в подшипниках для роликовых коньков это надёжность, которая в первую очередь обеспечивается:

- качеством материала (специальные стали и сплавы, для тел качения и колец, специальные смазки и материалы уплотнений);

- качеством сборки (даже из качественных комплектующих без соответствующего оборудования и опыта невозможно собрать качественное изделие);

- качеством защиты рабочих поверхностей от внешнего воздействия.

Так в роликовых коньках используются подшипники типоразмера 608, выпускаются открытого и закрытого (предварительно смазанные и не требующие обслуживания) типа.

608 (открытого типа)

608ZZ (закрытый металлическими защитными шайбами)

608EE (закрытый уплотнениями)

Рассмотрим тела качения. Имеем основные технические характеристики закрытых подшипников типоразмера 608: количество тел качения – 7 шт.; диаметр тела качения – 3,969 мм; материал – сталь 52100, плотность стали 7,85 кг/дм3.

Шарик (тело качения) должен соответствовать стандарту ГОСТ 3722-81 степени точности 5. Согласно стандарту отклонение среднего диаметра составляет ±0,025 мм.

Были проведены замеры диаметров 100 тел качения, в результате получен наименьший диаметр – 3,946 и наибольший диаметр – 3,994. Полученные данные запишем в интервальный статистический ряд: (3,946; 3,954], (3,954; 3,962], (3,962; 3,97], (3,97; 3,978], (3,978; 3,986], (3,986; 3,994].

Из стандарта имеем среднюю ожидаемую величину диаметра – 3,969 мм. В результате проведенных замеров имеем среднюю фактическую величину диаметра – 3,97 мм.

Рассчитаем для каждого среднего интервального значения среднюю ожидаемую абсолютную погрешность и среднюю фактическую абсолютную погрешность. Средняя ожидаемая абсолютная погрешность вычисляется по формуле:

где xi – произведенные замеры;  – величина диаметра по стандарту. Средняя фактическая абсолютная погрешность вычисляется по формуле:

– величина диаметра по стандарту. Средняя фактическая абсолютная погрешность вычисляется по формуле:

где xi – произведенные замеры;  – средняя фактическая величина диаметра. Получаем:

– средняя фактическая величина диаметра. Получаем:

|

Интервалы |

Среднее интервальное значение |

Ожидаемая абсолютная погрешность |

Фактическая абсолютная погрешность |

|

(3,946; 3,954] |

3,95 |

0,019 |

0,02 |

|

(3,954; 3,962] |

3,958 |

0,011 |

0,012 |

|

(3,962; 3,97] |

3,966 |

0,003 |

0,004 |

|

(3,97; 3,978] |

3,974 |

0,005 |

0,004 |

|

(3,978; 3,986] |

3,982 |

0,013 |

0,012 |

|

(3,986; 3,994] |

3,99 |

0,021 |

0,02 |

Тогда средняя ожидаемая абсолютная погрешность равна:  и средняя фактическая абсолютная погрешность равна:

и средняя фактическая абсолютная погрешность равна:  .

.

Вычислим:

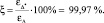

– ожидаемую относительную погрешность:

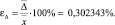

– фактическую относительную погрешность:

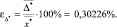

Таким образом, имеем оценку адекватности проведенного исследования: