Создание и доводка конструкций новых тракторов сопровождаются большим объемом и разнообразием исследований и испытаний. Испытания занимают до 50–70 % времени доводки конструкций. Особое место среди всех видов испытаний занимают испытания на стендах. В мировом автотракторостроении для испытаний силовых передач машин используются стенды, позволяющие реализовать тождественные эксплуатационным динамические режимы нагружения с сохранением их частотного состава. С учетом этих требований создан стенд с замыканием силового контура гидрообъемными передачами для проведения ускоренных ресурсных, контрольных, сравнительных и лабораторно-исследовательских испытаний силовых передач колесных и гусеничных тракторов в режиме переменных нагрузок [1, 2, 3, 4, 5, 6, 7].

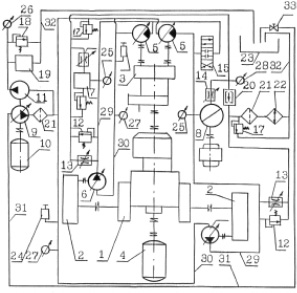

Прогрессивной тенденцией мирового стендостроения является включение в конструкцию стенда гидравлических нагружающих устройств, управляемых от электрического сигнала по заданной программе [2, 3, 5]. В конструкции созданного стенда гидравлические устройства используются и для формирования режима нагружения, и для замыкания силового контура. Гидрокинематическая схема стенда приведена на рис. 1.

Привод стенда [1, 2, 3, 4, 5] осуществляется карданным валом через вал отбора мощности испытуемой гидродинамической или механической силовой передачи 1 электрической машиной 4 постоянного тока. В процессе испытаний передача энергии от выходных валов силовой передачи к входному валу (то есть замыкание силового контура) осуществляется гидроагрегатами. Силовой поток отдельно по каждому борту стенда замыкается регулируемыми гидрообъемными передачами, включающими в себя соединенные с испытуемой силовой передачей 1 через согласующие редукторы 2 гидронасосы 6, напорные 29 и сливные 30 магистрали которых зациклены и сообщены с гидромоторами 5, связанными с входным валом испытуемой силовой передачи 1 через раздаточную коробку 3. При этом отпадает необходимость в длинных карданных валах и других громоздких механических устройствах, замыкающих контур.

Гидрообъемное замыкание силового контура обладает рядом достоинств по сравнению с другими способами замыкания [2, 3, 5]. Одним из этих достоинств является возможность воспроизведения в замыкаемом силовом контуре нагрузок с требуемым законом изменения во времени. Режим нагружения испытуемой силовой передачи реализуется за счет подъема и сброса по заданному закону давления в напорных магистралях гидропередач при помощи специальных электроуправляемых гидравлических исполнительных механизмов [2, 3]. За счет малой инерционности их рабочих органов реализуются процессы нагружения с частотами до 50 Гц.

Следующим достоинством является компактность и высокая удельная мощность гидроагрегатов, что позволяет на отдельных режимах форсировать воспроизводимые нагрузки по амплитуде в два и даже в три раза [1, 2, 4].

Гидрообъемные трансмиссии, замыкающие силовой контур, состоят из производимых по лицензии фирмы REXROT высокомоментных реверсивных аксиально-плунжерных насос-моторов РНАС 250/320 с регулируемой производительностью.

Рис. 1. Гидрокинематическая схема стенда с гидрозамкнутым силовым контуром: 1 – испытуемая гидромеханическая силовая передача; 2 – согласующий редуктор РМ650; 3 – раздаточная коробка; 4 – приводная балансирная машина KS56-4; 5 – нагружающий гидромотор; 6 – нагружающий гидронасос; 7 – электроуправляемый гидроклапан УЭГ.Г-80; 8 – электроуправляемый гидропульсатор; 9 – насос подпитки; 10 – привод насоса подпитки; 11 – насос системы управления; 12, 17 – предохранительный клапан Г 54-25; 13, 14 – регулируемый дроссель ПГ 55-24; 15 – гидрораспределитель; 16 – привод пульсатора; 18 – напорный золотник; 19 – система управления давлением; 20 – гаситель гидроудара; 21 – фильтр; 22 – радиатор; 23 – масляный бак; 24 – кран выпуска воздуха; 25, 26, 27, 28 – манометры; 29 – напорная магистраль; 30 – магистраль низкого давления; 31 – всасывающая магистраль подпиточного насоса; 32 – дренажная труба–коллектор; 33 – вентиль

Крутящий момент, создаваемый гидромотором за счет давления подаваемой к нему гидронасосом рабочей жидкости, прямо пропорционален величине этого давления. Таким образом, нагрузка на деталях испытуемой силовой передачи пропорциональна давлению в напорной магистрали. Производительность насосов и расход моторов регулируются бесступенчато от 0 до 350 л/мин, задаются оператором и автоматически поддерживаются следящим устройством насос-моторов во время работы [1, 2, 4].

Одной из важнейших составляющих частей испытательных стендов в связи с необходимостью воспроизведения на них режимов нагружения с сохранением вероятностных характеристик эксплуатационных режимов является система нагружения [3, 5]. Как показывает опыт отечественного и зарубежного стендостроения [3, 15], электрогидравлические системы, обладающие рядом несомненных достоинств (высокое быстродействие, высокая удельная мощность, малая инерция подвижных частей при развитии больших усилий, возможность автоматизированного управления по электросигналу задающей программы) наиболее полно отвечают требованиям к системам, способным воспроизводить сложные переменные во времени нагрузочные режимы. Подобная система нагружения использована в конструкции стенда.

Нагрузка на испытуемую на стенде силовую передачу пропорциональна давлению в напорных магистралях. Путем управления этим давлением формируется нагрузочный режим. Автоматическая система управления нагружением состоит из устройств, задающих закон нагружения, электронного усилителя и электрогидравлических исполнительных устройств [2, 4, 5, 13].

В случае, если необходимо воспроизвести режим нагружения со случайной повторяемостью во времени нагрузок с разными амплитудами и частотами, используется генератор случайного сигнала NRG-201 фирмы RFT. За счет подбора соответствующих фильтров он позволяет воспроизводить нагрузки по случайному закону с сохранением эксплуатационных статистических характеристик процесса – математического ожидания, среднеквадратического отклонения, спектральной плотности и дисперсии.

В качестве исполнительных механизмов, осуществляющих по сигналу управления изменение давления в напорных магистралях, использованы электроуправляемый гидроклапан УЭГ.Г–80 отечественного производства и специально изготовленный электроуправляемый гидропульсатор. Гидроклапан состоит из электрогидравлического блока и золотникового блока с узлом обратной связи. Электрогидравлический блок включает в себя электромеханический преобразователь сигнала и конструктивно соединенный с ним гидравлический мост управления, выполненный на базе дифференциального элемента типа «сопло-заслонка». Гидроклапан по закону, задаваемому системой управления нагрузкой, осуществляет подъем и сброс давления в напорных магистралях. В соответствии с технической характеристикой, он отрабатывает сигналы с частотой до 40 Гц.

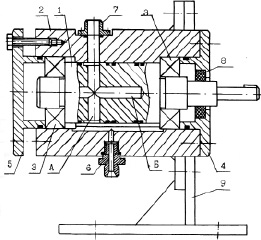

Параллельно с электрогидроклапаном УЭГ.Г–80 к напорным магистралям замыкающих силовой контур гидротрансмиссий подключен электрогидропульсатор (рис. 2) собственного производства. Он позволяет воспроизводить близкое к гармонической изменение нагрузки с частотами в диапазоне 0,5–26 Гц. Электрогидропульсатор состоит из ротора 1, в котором через 90° выполнены четыре радиальных отверстия А. По оси ротора также выполнено отверстие Б, заглушенное с торца. Вал ротора выходит через отверстие крышки 4 пульсатора и через муфту соединяется с валом приводного электродвигателя постоянного тока. Частоту вращения вала электродвигателя в процессе работы стенда возможно изменять в пределах 0,5–13 Гц. При вращении ротор два раза за один оборот разобщает и сообщает напорную магистраль со сливом, то есть может обеспечить частоту пульсаций до 26 Гц.

Конструкция пульсатора позволяет менять его пропускную способность (а тем самым осуществлять изменение давления в напорных магистралях) от нулевой до максимальной. Для изменения пропускной способности осуществляется осевое перемещение ротора 1 вместе с крышкой 5, при этом изменяется перекрытие отверстий А в роторе и радиального отверстия в корпусе 2, заканчивающегося выпускным штуцером 7.

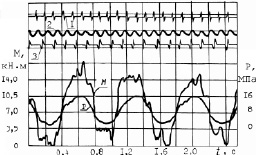

На рис. 3 приведен пример участка осциллограммы записи процессов нагружения силовой передачи на стенде при возбуждении гидропульсатором колебаний с разными частотами [8, 9, 10, 11, 12, 14, 15]. Записи процессов на осциллограммах обозначены следующим образом: процесс изменения давления – буквой Р, момента – М, частоты вращения вала привода – цифрой 1, отметчика времени – цифрой 2, частоты вращения тензометрируемого вала – цифрой 3.

Рис. 2. Электроуправляемый гидропульсатор: 1 – ротор, 2 – корпус, 3 – подшипники, 4 – передняя крышка, 5 – задняя крышка, 6 – штуцер дренажа, 7 – подвод (отвод) давления, 8 – уплотнение вала, 9 – кронштейн крепления

Рис. 3. Характер изменения нагрузок на валу конечной передачи трансмиссии при возбуждении колебаний с частотой 1,6 Гц

Как видно из осциллограммы, величины давления и крутящего момента имеют сходный характер изменения во времени. С подачей сигнала возбуждения с частотой 1,6 Гц давление в напорной магистрали за цикл нагружения изменяется от 2,8 до 16,7 МПа, момент – от 0 до 17,5 кН, то есть от нуля до значения, в 2,1 раза превышающего номинальный [1].

На осциллограмме видно, что, кроме задаваемых и отрабатываемых нагрузочной системой стенда нагрузок с частотой 1,6 Гц, записи процессов изменения нагружающего момента свидетельствуют о появлении в силовом контуре при таких воздействиях также иных колебаний нагрузки с более высокими частотами. Их амплитуды и частоты определяются инерционными и упруго-демпфирующими свойствами элементов локальных колебательных контуров динамической системы стенда [9, 10, 11, 12, 13, 14, 15].

Анализ комплекта осциллограмм, полученных при возбуждении колебаний с разными частотами и амплитудами, с разным изменением нагрузок во времени [3, 5, 8, 9, 10, 11, 12, 13, 14, 15] позволил получить обширную информацию о дополнительной динамической нагруженности отдельных деталей и участков валопровода силовой передачи при ее работе на эксплуатационных режимах, во время которых она испытывает нагрузки с подобными амплитудами и частотами изменения, и выработать рекомендации по корректировке упруго-демпфирующих параметров элементов силовой передачи для снижения этой нагруженности.