В оценке сырьевой базы комбината "ТУВАКОБАЛЬТ", учтена информация о результатах геологоразведочных и научно-исследовательских работ, выполненных в рудном поле Хову-Аксынского месторожде-ния за период с 1947 по 1993 гг., в том числе: отчеты по подсчету запасов с утверждением ГКЗ СССР в 1954 и 1964 гг.; отчет по пересчету запасов, утвержденный Министерством цветной металлургии СССР в 1990 г.;публикации о геолого-структурном, минералого-геохимическом и геотехнологическом изучении рудного поля.

Хову-Аксынское месторождение богатых жильных кобальтарсенидных руд было открыто в 1947 г. геолого-съемочной партией Тувинской экспедиции ВСЕГЕИ [1-2].

Детальная разведка на южном фланге рудного поля была начата весной 1949 года и в целом по месторождению завершена к 1953 г. [3]. Позднее геологоразведочные работы проводились одновременно со строительством горнообогатительного комбината с целью наращивания промышленных категорий запасов кобальта, никеля, меди, мышьяка и сопутствующих компонентов - серебра, висмута. ГОК "ТУВАКОБАЛЬТ" был введен в эксплуатацию в 1970 г. Проектная мощность ГОК по добыче и переработке - 70 тыс. т руды с содержанием кобальта 1,19%, а проектные параметры извлечения ценных компонентов: кобальт - 78%, никель - 80%, медь - 56%.

Таблица 1. Горно-техническая характеристика Хову-Аксынского месторождения

|

Наименование показателя |

Единица измерения |

Характеристика |

|

Рельеф |

М |

Горный, абс. отм. 1000-1600 м |

|

Климат |

Т, 0С |

Резко континентальный, Тзим до - 40, Тлет до + 35 0С |

|

Тип месторождения |

|

Жильный гидротермальный |

|

Количество разведанных жил |

Шт. |

56 |

|

Условия залегания жил угол падения мощность протяженность вертикальный размах оруденения |

Градус М М М |

25-90, средний 50 0.05-9.6, средняя 0,8 100-700 м, средняя 250 0-900 |

|

Физико-механические свойства руд и вмещающих пород: крепость по Протодьяконову объемный вес хрупкость руды устойчивость в выработках влажность коэффициент разрыхления |

Усл. ед. т/м3 % ед. |

Руды - III-XII, вмещающей породы. - VIII-XII Руды - 2,93, вмещающей породы - 2,65 Хрупкая, отслаивающаяся при воздействии влаги Руды и породы средней устойчивости в монолите, неустойчивы в тектонических нарушениях, при обводнении Руды - 0,7 - 1,5, вмещающей породы - 0,5 Руды - 1,5, вмещающей породы - 1,5 |

|

Гидрогеологическая характеристика: тип подземных вод водоприток |

м3/час |

Трещинные На 1165 м - 50, на 1085 м - 120 |

|

Технология отработки: способ вскрытия количество штолен количество вертикальных стволов количество наклонных стволов объем крепления по видам |

Ед. Ед. Ед. |

Комбинированный 28, длина 37 км 1, глубина 500 м (незавершен) 3, дл. Дерево - 20 %, штанги - 20 %, бетон - 5%, без крепи - 55 %. |

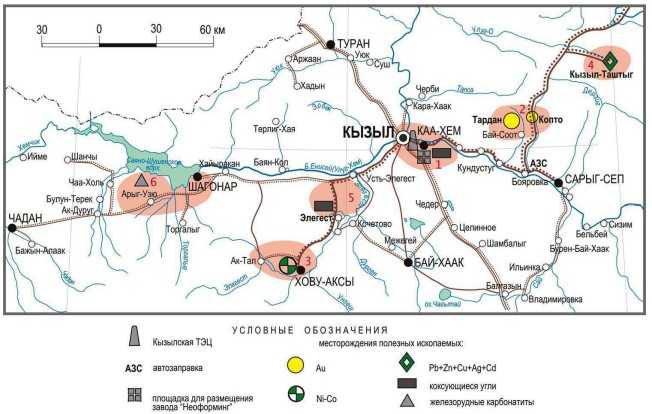

Рис. 1. Проект первоочередного освоения объектов горно-рудного комплекса

Проектные технические показатели производительности гидрометаллургического цеха в переработке товарной руды, несмотря на несоответствие проектным требованиям к ее качеству, были достигнуты к 1974 г. и стабильно выдерживались вплоть до остановки комбината в 1991 г. Это стало возможно благодаря целенаправленному совершенствованию аммиачно-автоклавной технологии извлечения главных ценных компонентов из арсенидно-карбонатных руд. Коллективный кобальтовый концентрат, выпускаемый ГОК "ТУВАКОБАЛЬТ", содержал: 11-14 % кобальта, 17% никеля, 12% меди. Содержания мышьяка, как вредной примеси, не должны были превышать 2,5%. Окончательный металлургический передел производимого концентрата осуществлялся на Уфалейском никелевом заводе.

Таблица 2. Технико-экономические показатели работы Горного цеха (1985и г.)

|

Добыча руды /стоимость |

Тыс.т/$ |

75,6/391 |

|

Содержание в товарной руде |

% |

Со - 0,40, Ni - 0,78 |

|

Кол-во металла в товарной руде |

Т |

Co - 305, Ni - 592,7 |

|

Средняя мощность жил |

М |

0,35 |

|

Разубоживание |

% |

70,7 |

|

Горно-капитальные выработки/затраты |

П.м/тыс. $ |

162,6/ 67,9 |

|

Горно-подготовительные выработки / затраты |

П.м/тыс. $ |

920,5/ 53,1 |

|

Геолого-разведочные работы: подземные горные выработки разведочное бурение |

$ П.м. П.м. |

202,8 1914,3 7476,7 |

|

Себестоимость добычи руды, включая затраты на ГРР и ГКВ без учета стоимости Ni и Co |

Тыс. $ |

3,1 |

Через два года после ввода в эксплуатацию и отработки 46 блоков по жилам Южного участка комбинат был переведен в категорию планово-убыточных предприятий Минцветмета СССР в связи: с высокой себестоимостью производимого товарного продукта при низких внутригосударственных ценах на кобальт; неполнотой и низкой степенью извлечения ценных компонентов из руд; необеспеченностью подготовленными к выемке промышленными запасами кобальтовых руд нужного качества; непомерными затратами ГОКа "ТУВАКОБАЛЬТ" на содержание сформированной инфраструктуры. Для повышения эффективности производства был предпринят ряд мер, в том числе: введен понижающий коэффиэциент на содержание кобальта в разведочно-эксплуотационных блоках (0,3 - в 1972-1974 г., а позднее - 0,5). Это было обосновано не подтверждением запасов металла в маломощных арсенидно-карбонатных жилах при их отработке на Южном участке месторождения. В процессе отработки: совершенствовалась технология гидрометаллургического передела арсенидных руд с целью достижения проектных параметров извлечения полезных компонентов; проводились НИР и НИОКР по созданию технологий глубокой комплексной переработки руд с получением конечных товарных продуктов повышенной ценности (кобальтовых солей высокой чистоты, металлических порошков, серебряного промпродукта и др.); совершенствовались методы эксплуатационной разведки и система отработки рудных тел; продолжались геологоразведочные работы с целью наращивания запасов кобальтовых руд [4-8].

Таблица 3.Технико-экономические показатели работы Гидрометаллургического цеха (1985 г.)

|

Наименование показателя |

Единица измерения |

Характеристика |

|

Количество переработанной руды |

Тыс.т |

73,9 |

|

Выпуск металлов в концентрате |

Т |

Со - 226,0, Ni - 440,3 |

|

Извлечение Со |

% |

75,7 |

|

Общие затраты ГМЦ |

Тыс. $ |

1166,7 |

|

Себестоимость извлечения 1 т Со |

$ |

5160 |

|

Сквозная себестоимость 1 т Со |

$ |

8260 |

|

Цена за 1 т Со в концентрате |

$ |

6600 |

|

Цена 1 т Со на Лондонской бирже |

$ |

24 000 |

|

Цена за 1 т Со в гравитационном концентрате месторождения Бу-Аззер (Марокко) |

$ |

12 000 |

|

Прибыль Уфалейского завода с каждой тонны Co+Ni+Cu концентрата ГОКа "Тувакобальт" |

$ |

9600 |

Как видно из приведенных технико-экономических показателей работы комбината "ТУВАКОБАЛЬТ", несмотря на добычу руды наименее производительной и наиболее дорогостоящей системой отработки, в структуре себестоимости производимого продукта преобладали затраты передела обогащения (62,5 %). Сложившаяся структура себестоимости свидетельствует о том, что оптимальные экономические показатели могут быть достигнуты лишь при существенной модернизации технологической схемы обогащения руд. Значительного снижения себестоимости можно достичь за счет введения в действующую технологическую схему операции предварительного обогащения, которая позволит улучшить качество товарной руды при одновременном уменьшении объемов ее переработки и сохранении количества извлекаемых в концентрат металлов.

Анализ технико-экономических показателей деятельности Хову-Аксынского рудника и гидрометаллургического цеха, в том числе за 1985 г., позволяет ориентировочно оценить упущенные экономические возможности при производстве коллективного Co+Ni+Cu концентрата. Без учета стоимости Ni и Cu они составляют: (12-6,9) тыс. $ х 305 т = 706,9 тыс. $/год. Сквозная эффективность кобальтового производства на базе освоения Хову-Аксынского месторождения с учетом учтенной прибыли Уфалейского никелевого завода от реализации металлического кобальта, полученного из поставленного комбинатом концентрата, в ценах 1985 г. можно оценить в 3,15 млн. $ = [706,9 + (8,0 х 305)]. За период 1991-2000 гг. цена кобальта на мировом рынке не была постоянной, изменяясь от 22 до 72 $/kg. На Лондонском рынке малых металлов в 1996 г. цена 1 т кобальта с минимальной чистотой 99,8% колебалась от 48250 до 59392 $/t ("Бюллетень иностранной коммерческой информации", N 97, 1996.), а в 1999 г. - от 39400 до 45000.$/t. Стоимость реализованных 305 т кобальта в концентрате по ценам 1985 г. составила 7,3 млн. $, а при средних ценах на Европейском рынке за последние 5 лет (41,5 $/kg) - превысила бы 12 млн. $. Это свидетельствует о значительных упущенных возможностях и высоком экономическом потенциале рекомендуемого к возрождению кобальтового производства в Туве. Создание эффективного производства потребует внедрения разработанной в ТувИКОПР СО РАН технологии и оборудования для глубокой комплексной переработки арсенидно-кобальтовых руд с выпуском ценных товарных продуктов в виде металлических Co-Ni-Cu порошков, кобальтовых солей, пигментов-красителей и др. Балансовые запасы кобальта и никеля по промышленным категориям (B+C1) на 01.01.2008 г. составляют: Сo - 7590 т (среднее содержание 2,26%), Ni - 9900 т (2,96 %). Запасы категории С2 оцениваются соответственно: Сo - 5570 т (1,71 %), Ni - 6500 т (2,0 %). Учтенные запасы попутных компоненты в 358 тыс. т арсенидных руд Северного (224 тыс. т) и Южного (134 тыс. т) участков составляют: Cu - 2200 т (0,61 %), Bi - 327,7 т (0,09 %), Ag - 50,9 т (142,1 г/т), As - 49 тыс. т (13,7%). Объем оставшихся в недрах ресурсов ценных компонентов превышает запасы, утвержденные ГКЗ СССР в 1964 г. на начало проектирования ГОК "ТУВАКОБАЛЬТ". Запасы золота не подсчитывались, хотя в процессе минералого-геохимического исследования вмещающих скарнов и скарноидов, арсенидных и сульфидно-сульфосольных руд, околорудно измененных пород в отдельных пробах установлены высокие содержания металла - от 1,5 г/т до 27,3 г/т.

Таблица 4. Характеристика промышленных запасов Хову-Аксынского месторождения (по состоянию на 01.06.1993 г.)

|

Категория запасов

|

Компонент

|

Запасы: руда - в тыс. т; металлы - в тоннах; содержание металлов - в %, серебро и золото - в г/т |

|||

|

По месторождению Хову-Аксы |

Участок Южный |

Участок Северный |

Участки Промежуточный Средний и др. |

||

|

Главные компоненты |

|||||

|

В+С1 |

Руда |

353 |

93 |

216 |

44 |

|

Кобальт |

7824 (2,22) |

2533 (2,53) |

4689 (2,17) |

782 (1,78) |

|

|

Никель |

10100 (2,86) |

1400 (1,51) |

6600 (3,06) |

2100 (4,77) |

|

|

С2 |

Руда |

343 |

40 |

201 |

102 |

|

Кобальт |

5708 (1,66) |

996 (2,49) |

3928 (1,95) |

784 (0,77) |

|

|

Никель |

6600 (1,92) |

800 (2,0) |

4400 (2,19) |

1400 (1,37) |

|

|

В+С1+2 |

Руда |

696 |

133 |

417 |

146 |

|

Кобальт |

13532 (1,94) |

3349 (2,52) |

8617 (2,07) |

1566 (1,07) |

|

|

Никель |

16700 (2,4) |

2200 (1,65) |

11000 (2,64) |

3500 (1,37) |

|

|

Попутные компоненты |

|||||

|

С2 |

Руда |

387 |

134 |

214 |

39 |

|

Висмут |

342 (0,09) |

39 (0,03) |

253 (0,12) |

50 (0,13) |

|

|

Мышьяк |

54200 (14,01) |

20000 (14,9) |

27800 (13,0) |

6400 (16,41) |

|

|

Медь |

2400 (0,62) |

700 (0,52) |

1400 (0,65) |

300 (0,77) |

|

|

Серебро |

Руд=230;51 (222) |

9 (70) |

42 (194) |

? (24-320) |

|

|

Золото |

? (0-27,3) |

? (0-10) |

? (0-15) |

? (0-27,3) |

|

Обеспеченность запасами с учетом прироста, полученного ПРП-18 в 1986-1991 гг. на северо-западном фланге Северного участка, по прогнозным оценкам, выполненным в Тувинском институте комплексного освоения природных ресурсов СО РАН, составит около 20-25 лет. При этом суммарное количество кобальта в недрах оценивается в 34 тыс. т, серебра - в 900 т (в контурах промышленных блоков первичных руд и в околорудно-измененных породах с низким содержанием кобальта), а золота - до 9 т (преимущественно за контуром балансовых запасов кобальта). Большая часть промышленных запасов и прогнозных ресурсов расположена на глубоких горизонтах и для их отработки необходима проходка шахтного ствола и уклонов [4-7].

Таким образом, сырьевые ресурсы Хову-Аксынского месторождения позволяют возродить горнометаллургическое производство, ориентированное на добычу и глубокую переработку арсенидных никель-кобальтовых руд и отходов гидрометаллургического передела ГОК "ТУВАКОБАЛЬТ". Для реализации этой цели в ТувИКОПР СО РАН проведены научные и опытно-конструкторские исследования по разработке экологически щадящих технологий комплексного извлечения ценных компонентов из арсенидных руд сложного состава и производства новых видов товарной продукции на основе кобальта, никеля, меди, мышьяка, благородных металлов. Главной задачей исследований являлась оценка перспектив возрождения кобальтового производства с выпуском продукции в прежних масштабах, но на новой технологической и технической базе при ориентации на первоочередную переработку техногенных отходов гидрометаллургического передела арсенидных руд месторождения Хову-Аксы.

На первом этапе возрождения кобальтового производства в Туве, первоочередной должна стать переработка лежалых шламов гидрометаллургического передела. Это обусловлено тем что:

1) переработка шламов не нуждается в капитальных вложениях на горно-подготовительные и подземные добычные работы, не велики затраты на измельче-ние техногенных отходов, а каждые 100 тыс. т шламов в среднем содержат: ко-бальт - 200 т, никель и медь - по 150 т, цинк - 10 т, серебро - 10 т, золото - 6 кг. Всего извлекаемых ценных продуктов на сумму более 10 млн. долларов США;

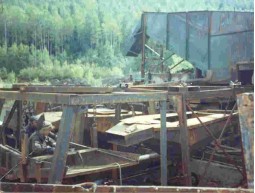

Фото 1. Обогатительный комплекс для гравитационного обогащения минерального сырья

Таблица 5. Планируемый выпуск товарной продукции при переработке шламов за год

|

Металлы |

Количество (кг, т) |

Товарная продукция, $ |

|

Серебро Золото Кобальт Никель Медь Цинк (сульфопон) |

870 кг 27 кг 65,5 т 66,0 т 51,5 т 12/60 т |

174000 337500 3160375 514000 106090 62040 |

|

Итого |

|

4354005 |

2) внедрение технологии первичного гравитационного обогащения на базе обогатительных комплексов (фото 1) [8-11], модульного гидрометаллургического производства на основе внедрения обогатительной установки ВТВ-50 (рис. 2) (фото 1) [12] позволит организовать извлечение ценных компонентов, как из техногенных отходов, так и из привозных концентратов, содержащих благородные и редкие металлы;

3) переработка техногенного сырья и концентратов позволит приступать к восстановлению рудничного комплекса и необходимых вспомогательных служб.

К первоочередной переработке принимаются шламы, размещенные в карте захоронения № 1 как наиболее близко расположенные к месту их обогащения:

1) Годовая производительность по исходному сырью-шламу - 50 тыс. т. 2) Запасы шламов - 291 тыс. т. 3) Срок отработки карты - 6 лет. 4) Выпуск продукции в год - 4,354 млн. $, 5) Общие затраты на выпуск продукции - 2,04 млн. $. 6) Валовая прибыль предприятия - 2,18 млн. $. 7) Налог на прибыль - 0,76 млн. $. 8) Чистая прибыль - 1,42 млн. $. 9) Рентабельность производства: по чистой прибыли - 70%. 10) Численность работающих - 50 чел. 11) Первоначальные инвестиции - 2,22 млн. $. 12) Срок окупаемости инвестиций - 12 месяцев.

Возрождение кобальтового производства в Туве потребует научного сопровождения ТувИКОПР СО РАН (Кызыл), ИХТТМ СО РАН (Новосибирск) и ИХХТ СО РАН (Красноярск).

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

- Унксов В.А. Некоторые черты металлогении и геохимии кобальта //Зап.Всесоюзн. минералог. о-ва. 1954, ч. 83, вып. 4, с. 23-30.

- Унксов В.А. Об особенностях двух главных типов мышьяково-никель-кобальтовых месторождений //Труды ВСЕГЕИ. Нов. сер., вып. 60. Л., 1961, с. 133138.

- Богомол А.А. Структура рудного поля и закономерности локализации и оруденения Хову-Аксынского кобальто-вого месторождения: Автореф. дис. канд. геол.-мин. наук. М., 1971.

- Борисенко А.С., Лебедев В.И. Физико-химические условия образования руд Хову-Аксынского кобальтового месторождения //Гидротермальное низкотемпературное оруденение и метасоматоз. Новосибирск: Наука. Сиб. отд-ние, 1982, с. 142-157.

- Борисенко А.С., Лебедев В.И., Тюлькин В.Г. Условия образования гидротермальных кобальтовых месторождений. Новосибирск: Наука. Сиб. отд-ние, 1984, 172 с.

- Лебедев В.И. Морфология Хову-Аксинского рудного поля //Материалы по геологии Тувинской АССР. Вып. 3. Кызыл.: Тувинское кн. изд-во, 1974, с. 81-105.

- Лебедев В.И. Рудномагматические системы эталонных арсенидно-кобальтовых месторождений. Новосибирск: Изд-во СО РАН, 1998. - 136 с.

- Изучение вещественного состава серебросодержащего сырья, разработка технологии его добычи и способов извлечения серебра из текущего производства и из карт захоронения отходов комбината «Тувакобальт»: Отчёт о НИР "ГКО СО РАН / Науч. руководитель докт. геол.мин. наук В. И. Лебедев. - Кызыл, 1992. с. 215

- Бурдин Н.В., Лебедев В.И. Способ извлечения тонких тяжелых компонентов из россыпных и рудных месторождений и обогатительный комплекс для его осуществления. /Патент РФ №2162746. М.: РОСПАТЕНТ ФИПС: Бюл. №4, 2001. - с.10

- Бурдин Н.В., Лебедев В.И. / Технология гравитационного извлечения мелкого золота/ Журнал «Обогащение руд» №1. 2008 г. стр. 13-15

- Бурдин Н.В., Гребенникова В.В., Лебедев В.И., Бурдин В.Н. /Аппараты, технологии гравитационного извлечения цветных минералов, металлов и вопросы биоэкологи. / Журнал «Цветные металлы» №3. 2008 г. с. 38-42

- Создание технологий и оборудования высокоэффективной экологически безопасной переработки минерального сырья и техногенных отходов (на примере объектов горнопромышленных агло-мераций Тувы и сопредельных регионов): Сводный отчет по конкурсному проекту СО РАН № 28.4.8. (2004-2006 гг.) / Науч. рук. канд. тех. наук Ю.Д. Каминский; отв. ред. докт. геол.-мин. наук В.И.Лебедев. - Кызыл: ТувИКОПР СО РАН, 2006. - 116 с.