- Получения допустимых решений, то есть получение самих производственных программ объединения и его подразделений при условии выполнения заданий по объему и срокам плана реализации.

- Оптимизация получаемых производственных программ в соответствии с некоторым критерием.

- Возможности пересчета (изменения) производственных программ в течение планового периода (при необходимости).

- Дальнейшей автоматизации управления производством, в том числе решения задач контроля выполнения плана по объему реализации, объему работ, срокам и др.

Исходными данными для составления производственной программы объединения и его подразделений являются объемы выпуска всех видов продукции, устанавливаемые планирующими органами, мощности производственных участков, выпускающих продукцию, и технические характеристики производственных участков, определяющие возможности каждого участка по выпуску данного вида продукции (время изготовления, время переналадки оборудования и тому подобное).

Решением является оптимальное по некоторому критерию распределение планируемых объемов выпуска продукции по производственным участкам объединения и временным интервалом периода планирования. В случае единичного и мелкосерийного (малотоннажного) производства для составления производственной программы необходимо решить задачу объемно-календарного планирования, что позволит сформировать производственную программу объединения [1, 2].

Введем обозначения:

i= ![]() - индекс, обозначающий вид продукции, которую объединению необходимо выпустить;

- индекс, обозначающий вид продукции, которую объединению необходимо выпустить;

j= ![]() - индекс, обозначающий номер группы оборудования (производственного участка) объединения;

- индекс, обозначающий номер группы оборудования (производственного участка) объединения;

t= ![]() - индекс, обозначающий временной интервал периода планирования Т;

- индекс, обозначающий временной интервал периода планирования Т;

Li, i= ![]() - плановый объем выпуска i-го вида продукции на плановый период Т;

- плановый объем выпуска i-го вида продукции на плановый период Т;

![]() - подготовительно-заключительное время переналадки j -й группы оборудования для производства i-го вида продукции в t-м интервале планового периода;

- подготовительно-заключительное время переналадки j -й группы оборудования для производства i-го вида продукции в t-м интервале планового периода;

![]() - время изготовления единицы i-го вида продукции на оборудовании j-й группы ( j-го участка).

- время изготовления единицы i-го вида продукции на оборудовании j-й группы ( j-го участка).

В качестве критерия оптимальности формируемой производственной программы была выбрана равномерность загрузки оборудования. При выборе критерия оптимальности учитывался тот факт, что при определении эффективного фонда времени работы оборудования обычно на график регламентных работ по его ремонту и обновлению накладывается график отпусков рабочих объединения и "график" заболеваемости рабочих по периодам года, определяемый статистически. В этом случае при отклонении реальной загрузки оборудования в любую сторону от рассчитанной, с учетом этих графиков, наносит объединению не только экономический ущерб, но и социальный, так как приводит к срыву отпусков, либо к «штурмовщине», либо к падению заработной платы и тому подобным последствиям.

Формализуем описанную задачу. Для этого введем следующие переменные:

![]() - объем производства i-го вида продукции на оборудовании j-й группы в t-й интервал периода планирования.

- объем производства i-го вида продукции на оборудовании j-й группы в t-й интервал периода планирования.

Определение величин {ltij} и дает формируемую производственную программу загрузки оборудования.

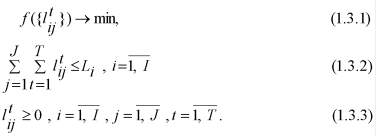

Тогда формирование производственной программы объединения в нашем случае можно представить в виде задачи оптимизации:

где f - некоторый критерий качества, а (1.3.2) - (1.3.3) - ограничения на объем выпускаемой продукции. В выражении (1.3.2) использован знак "≤", а не "≥" в связи с тем, что речь идет о выпуске продукции по специальным индивидуальным заказам, то есть производство продукции сверх запланированного объема бессмысленно и несет объединению прямые убытки. С другой стороны тот факт, что объемы производства запланированы из расчета полной загрузки оборудования, позволяет надеяться, что и при ограничениях в виде неравенств оптимум будет достигаться, с большой вероятностью, только при достижении в (1.3.2) равенств.

Вопросы определения методов решения модели обсуждаются в работе [3].

СПИСОК ЛИТЕРАТУРЫ:

- Ильина Т.Р. Модели и алгоритмы оптимизации загрузки ресурсов в условиях мелкосерийного производства. Дис. на соиск. уч. степени канд. техн. наук. - Красноярск: НИИ СУВПТ, 2001. - 149 с.

- Семенкина О.Э., Ильина Т.Р., Коробейников С.П. Формализация задачи планирования загрузки ресурсов мелкосерийного производства // Интеллектуальные технологии и адаптация - Красноярск: НИИ СУВПТ, 1999. - Сс. 31-40.

- Семенкина О.Э. Метод обобщенного локального поиска для задач принятия решений в управлении сложными системами. Дис. на соиск. уч. степени доктора техн. наук. - Красноярск: НИИ СУВПТ, 2002. - 330 с.