В силу специфики состава исходного сырья и особенностей технологии, существующее производство титана [1-4] и магния [5-7] сопровождается образованием большого количества неутилизируемых твердых, жидких и газообразных отходов производства.

Твердые отходы - отработанные электролиты, шламы, и т.п. обычно вывозят без какой-либо предварительной обработки на свалку предприятия - полигон промышленных отходов. Отработанные расплавы и возгоны титановых хлораторов сливают в воду, образующуюся при этом кислую (рН<3) хлоридную пульпу сбрасывают в канализацию и направляют на очистные сооружения комбината для нейтрализации известковым молоком.

Отходящие газы, аэрозольные выбросы обезвреживают на газоочистках с использованием в качестве поглотительной жидкости известкового молока (до 100-150 г/дм3 CaO), после чего отработанное известковое молоко сбрасывают в общекислотную канализацию и направляют на очистные сооружения комбината, на которых происходит смешение с другими, в том числе кислыми стоками титанового производства, и нейтрализация известковым молоком, постоянно закачиваемым на очистные сооружения. После частичного осветления пульпы, хлоридные растворы со значительным количеством взвешенных веществ сбрасывают в бассейн р. Кама.

Согласно существующей технологии в настоящее время на 1 т производимого металла (Ti и Mg) образуется до 100 м3 хлоридных сточных вод. С отходами производства - сточными водами и твердыми отходами, вывозимыми в отвал, безвозвратно теряется значительное количество ценных компонентов, в том числе хлора - одного из основных и необходимых компонентов для получения тетрахлорида титана и затем титановой губки.

В соответствии с существующей технологией титано-магниевого производства коэффициент полезного использования хлора не превышает 70%. Это означает, что на каждую тонну произведенного металла теряется 1,4-1,5 т хлора. Основные потери происходят на переделе хлорирования титаносодержащей шихты (50-53%) и в процессе обезвоживания карналлита (29-31%). Из общего объема потерь хлора 50-57% приходится на газовые выбросы (Cl2, HCl), 43-50% хлора теряется с солевыми отходами.

|

|

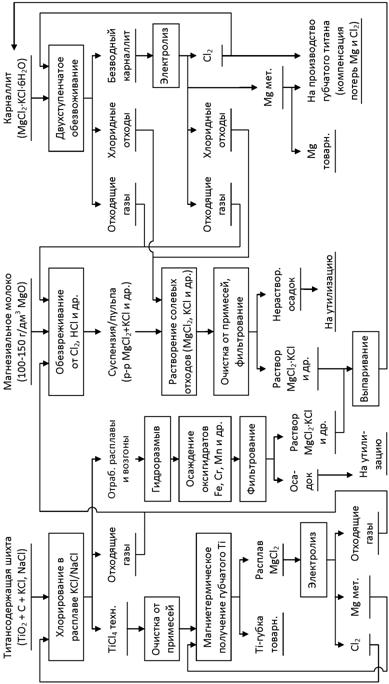

Рис. 1. Принципиальная технологическая схема совместной утилизации хлоридных отходов титано-магниевого производства с получением синтетического карналлита |

Для утилизации хлора из отходов производства и сокращения его безвозвратных потерь нами разработана [8, 9] новая концепция технологических процессов утилизации отходов титано-магниевого производства. В ее основу положена принципиальная технологическая схема (рис. 1) и несколько различных вариантов аппаратурного оформления процессов [10-15], предусматривающих совместную гидрометаллургическую переработку практически всех видов хлоридных отходов, образующихся на различных стадиях и переделах титано-магниевого производства, в частности:

- солевых отходов магниевого производства (первой и второй стадии обезвоживания карналлита и электролитического получения магния);

- кислых концентрированных хлоридных растворов и пульп, образующихся при «гидроразмыве» отработанных расплавов и возгонов титановых хлораторов и последующей 5-6 кратной рециркуляции пульпы [16];

- отработанных поглотительных жидкостей/суспензий с газоочистных сооружений, установленных на различных участках и отделениях титано-магниевого производства.

Один из вариантов - система гидрометаллургического оборудования для комплексной переработки хлоридных отходов [14] - представлен на рис. 2.

|

|

Рис. 2. Технологическая система гидрометаллургического оборудования для комплексной переработки хлоридных отходов титано-магниевого производства: |

1 - ванна

гидроудаления отработанного расплава титановых хлораторов;

2 - устройство подачи азота в ванну гидроудаления для перемешивания

образующейся пульпы;3 - гидроотстойник для выделения из пульпы

(суспензии грубой фракции) радиоактивного нерастворимого - непрохлорированного

остатка;

4 - циркуляционный бак; 5 - бак - дозатор раствора сульфита

натрия; 6 - бак-дозатор раствора хлорида бария;

7 - фильтр-пресс 1 (ФП-1) для выделения из пульпы нерастворимого

- непрохлорированного остатка и осадка сульфатов бария/кальция с поглощенными

из раствора радионуклидами - торием и продуктами его распада;

8 - шнековый смеситель 1; 9 - бункер-дозатор осадка

нерастворимого - непрохлорированного остатка и осадка сульфатов бария/кальция,

содержащих радионуклиды - торий и дочерние продукты его распада, выделенного из

пульпы от гидроразмыва отработанного расплава титановых хлораторов;

10 - бункер-дозатор радиоактивной пыли, уловленной из аэрозольной

смеси, отходящей из руднотермической печи процесса электроплавки

титансодержащих - ильменитовых и/или ильменито-рутиловых концентратов;

11 - бункер-дозатор осадка, выделенного из пульпы, образующейся при

выщелачивании и переработке солевых отходов магниевого производства;

12 - шнековый смеситель 2 для смешения влажных осадков, полученных в

шнековом смесителе 1 с магнезиальными вяжущими материалами - хлоридом магния и

оксидом/ гидроксидом магния; 13 - бункер-дозатор измельченного

расплава хлорида магния и части расплава хлорида магния, образующегося при

магниетермическом получении титановой губки и выводимого из технологического

цикла; 14 - бункер-дозатор магнийсодержащих оксидных материалов,

например, предварительно активированных порошкообразных отходов асбестового

производства - серпентинита и/или каустического магнезита; 15 - блок

«отверждения» - формования, термообработки и прессования композиционной смеси,

получаемой в шнековом смесителе 2; 16 - бак - сборник осветленных

хлоридных растворов, получаемых после очистки исходных растворов от

гидроразмыва от взвешенных веществ; 17 - обогреваемый реактор с

мешалкой для осаждения из раствора суммы гидроксидов хрома, скандия, алюминия и

примесей других металлов (титана, циркония и т.п.); 18 - дозатор

щелочного реагента - магнезиального молока;

19 - обогреваемый бак с мешалкой для приготовления магнезиального

молока на основе магнийсодержащих оксидных материалов (серпентинит,

каустический магнезит и т.п.); 20 - дозатор высокомолекулярных

флокулянтов; 21 - обогреваемый бак с мешалкой для приготовления

рабочего раствора высокомолекулярного флокулянта (растворов полиакриламида,

праестола и др.); 22 - фильтр-пресс 2 (ФП-2) для выделения из пульпы

осадка суммы гидроксидов хрома, скандия, алюминия, титана, циркония и др. -

«чернового» хромового концентрата; 23 - транспортируемая емкость для

«чернового» хромового концентрата;

24 - обогреваемый реактор синтеза железооксидных пигментов (a-FeOOH и/или a-Fe2O3), снабженный паровой

рубашкой (и/или устройством для подачи в реактор острого пара) и устройством

для подачи в реактор сжатого воздуха - для окисления Fe (II) до Fe (III);

25 - дозатор щелочного реагента - магнезиального молока;

26 - фильтр-пресс 3 (ФП-3) для выделения из суспензии осадка

железооксидных пигментов и их промывка обессоленной (дистиллированной) водой,

конденсатом и т.п.; 27 - бак-репульпатор пигментной пасты - влажной

пасты железооксидных пигментов; 28 - сушильный агрегат;

29 - бункер-сборник железооксидных пигментов;

30 - затарочная машина 1 для железооксидных пигментов;

31 - бак-сборник маточных растворов и промвод железооксидных

пигментов; 32 - реактор синтеза черных термостойких пигментов

[(Fe-Mn-Ca)xOy]; 33 - бак для приготовления

исходных растворов хлорида меди на основе использования в качестве исходного

сырья медьсодержащих плавов титанового производства, образующихся при очистке

технического TiCl4 от соединений ванадия медным порошком;

34 - бак - дозатор раствора хлорида меди; 35 - дозатор

щелочного реагента для осаждения из реактора суммы оксигидратов железа,

марганца и меди; 36 - фильтр-пресс 4 (ФП-4) для выделения из

суспензии осадка оксигидратов железа, марганца, меди и их промывка;

37 - бак-репульпатор осадка оксигидратов железа, марганца и меди;

38 - бак-сборник фильтратов и промвод; 39 - сушильная

камера; 40 - прокалочная печь черных термостойких пигментов;

40-1 - бункер-сборник черных термостойких пигментов (ЧТП);

40-2 - затарочная машина 2 для черных термостойких пигментов;

41 - передел выщелачивания (растворения) солевых отходов магниевого

производства; 42 - реактор для растворения шламов карналлитовых

хлораторов; 43 - реактор для растворения отработанного электролита

магниевых электролизеров; 44 - реактор для растворения части расплава

хлорида магния, выводимого из технологического цикла магниетермического

получения титановой губки; 45 - сборный бак хлоридных растворов и

суспензий; 46 - реактор для очистки объединенных хлоридных растворов

от примесей посторонних металлов; 47 - дозатор щелочного реагента;

48 - дозатор раствора сульфида и/или гидросульфида натрия или

аммония; 49 - бак для приготовления рабочих растворов - реагентов: NaHS,

Na2S, (NH4)2S, NH4HS;

50 - фильтр-пресс 5 (ФП-5) для выделения твердой фазы из объединенных

хлоридных растворов; 51 - расходно-накопительная емкость объединенных

растворов хлорида магния и калия; 52 - вакуум-кристаллизационная

установка; 53 - центрифуга; 54 - печь кипящего слоя

Разработанные технические решения по совместной утилизации вышеперечисленных хлоридных отходов титано-магниевого производства различаются между собой аппаратурным оформлением отдельных стадий общей технологической схемы процесса, в частности перевод солевой фазы отходов магниевого производства в раствор может быть реализован по одному из двух вариантов:

а) либо путем предварительного слива отработанного электролита, шламов карналлитовых хлораторов и т.п. в изложницы с последующим охлаждением, дроблением, измельчением и выщелачиванием (растворением в оборотных и/или промывных растворах);

б) либо путем гидроразмыва - за счет слива расплавов в воду и/или оборотные хлоридные растворы - аналогично тому, как это осуществляется при переработке отработанного расплава титановых хлораторов [16].

Переработка очищенного от посторонних примесей раствора (MgCl2+KCl) с получением синтетического карналлита может быть осуществлена различными способами и, соответственно, с использованием различного комплекса технологического оборудования:

а) путем вакуумно-испарительной кристаллизации с получением синтетического карналлита (MgCl2·KCl·6H2O) и последующим его обезвоживанием согласно действующей технологии;

б) путем непосредственной подачи концентрированных насыщенных хлоридных растворов в печь кипящего слоя.

Общим для разработанных вариантов является использование магнезиального молока (до 150 г/дм3 MgO), например, на основе магнезита, и/или брусита, и/или серпентинита для очистки отходящих газов от Cl2 и HCl, для локальной нейтрализации растворов и пульп, образующихся при гидроразмыве отработанного расплава и возгонов титановых хлораторов, с последующей циркуляцией пульпы до образования насыщенных по сумме хлоридов металлов растворов.

Предварительные балансовые технологические расчеты показали, что практически вне зависимости от аппаратурного оформления общей технологической схемы процессов (рис. 1), ее практическая реализация позволяет повысить степень использования хлора в титано-магниевом производстве с 68-72% до 90-95%, увеличить сквозное извлечение магния из исходного сырья в товарную продукцию с 83-85% до 95-98%.

Практическая реализация в титано-магниевом производстве предлагаемой концепции совместной переработки и обезвреживания всех хлоридных отходов с получением остродефицитного товарного продукта - синтетического карналлита обеспечит сокращение потребления карналлита со стороны, необходимого для выпуска магния и хлора для компенсации их потерь в производстве губчатого титана, с 6,0-6,5 т до 1,0-1,5 т на тонну губчатого титана. Это позволит существенно уменьшить зависимость титанового производства от поставщиков карналлита.

С другой стороны, результаты исследований и технологические расчеты показывают, что освоение и внедрение разработанных технических решений дает возможность резко сократить процесс образования сточных вод и снизить объем стоков минимум в 5 раз. В соответствии с существующей технологией ежегодный сброс стоков на очистные сооружения, затем в промканал и далее в р. Кама составляет 5-6 млн. м3/год при суммарном объеме выпуска титана и магния до 50-60 тыс. тонн в год. Предлагаемая концепция и разработанные технические решения позволят снизить сброс стоков с 5-6 млн. м3/год до 0,8-1 млн. м3/год.

СПИСОК ЛИТЕРАТУРЫ

1. Сергеев В.В., Безукладников А.Б., Мальшин В.М. Металлургия титана. - М.: Металлургия, 1979. - 264 с.

2. Кудрявский Ю.П. Методы обезвреживания отходов титанового производства с утилизацией ценных компонентов. - М.: ЦНИИцветмет, 1982. - 40 с.

3. Титан: свойства, сырьевая база, физико-химические основы и способы получения / В.А. Гармата, А.Н. Петрунько, Н.В. Галицкий и др.; Под ред. В.А. Гарматы. - М.: Металлургия, 1983. - 558 с.

4. Тарасов А.В. Металлургия титана. - М.: ИКЦ «Академкнига», 2003. - 328 с.

5. Стрелец Х.Л. Электролитическое получение магния. - М.: Металлургия, 1972. - 336 с.

6. Лебедев О.А. Производство магния электролизом. - М.: Металлургия, 1988. - 288 с.

7. Донских П.А. Обезвоживание и электролиз магния. - Соликамск: Соликамская городская типография, 1999. - 284 с.

8. Кудрявский Ю.П., Голев А.В. Переработка солевых и полиметаллических отходов титано-магниевого производства с получением синтетического карналлита // Юбилейные научные чтения «Белые ночи-2008». Материалы Международных научных чтений МАНЭБ. - СПб: Изд-во МАНЭБ, 2008. - С. 427-429.

9. Кудрявский Ю.П., Голев А.В., Кутырева О.А., Погудин О.В. Повышение эффективности производства металлического магния на основе комплексной переработки и утилизации образующихся отходов производства // Современные наукоемкие технологии. 2007. № 11. С. 75-76.

10. Кудрявский Ю.П., Кутырева О.А., Голев А.В Аппаратурно-технологический комплекс по производству титана и магния // Патент РФ на ПМ № 73337 с приор. от 21.01.2008. Зарег. иопубл. 20.05.2008. Бюл. №14.

11. Кудрявский Ю.П., Голев А.В., Кутырева О.А. Комплекс технологического оборудования для электролитического производства магния и магниетермического получения титановой губки // Патент РФ на ПМ № 73872 с приор. от 16.01.2008. Зарег. и опубл. 10.06.2008. Бюл. № 16.

12. Кудрявский Ю.П. и др. Производственный участок для утилизации хлоридных отходов магниевого производства с получением товарных продуктов // Патент РФ на ПМ №74626 с приор. от 17.03.2008. Зарег. и опубл. 10.07.2008. Бюл. №19.

13. Кудрявский Ю.П. и др. Технологический передел по получению карналлитового сырья для электролитического производства магния // Патент РФ на ПМ № 74632 с приор. от 17.03.2008. Зарег. и опубл. 10.07.2008. Бюл. № 19.

14. Кудрявский Ю.П., Голев А.В., Кутырева О.А., Черный С.А. Технологическая система гидрометаллургического оборудования для комплексной переработки хлоридных отходов титано-магниевого производства // Патент РФ на ПМ № 74633 с приор. от 06.02.2008. Зарег. и опубл. 10.07.2008. Бюл. №19.

15. Кудрявский Ю.П. и др. Производственный комплекс технологического оборудования для переработки и утилизации отходов титано-магниевого производства // Патент РФ на ПМ № 74635 с приор. от 11.02.2008. Зарег. и опубл. 10.07.2008. Бюл. № 19.

16. Кудрявский Ю.П., Фрейдлина Р.Г., Волков В.В. Технология переработки расплавов титановых хлораторов с получением концентрированных растворов и пульп // Цветная металлургия. 1992. № 1. С. 39-41.