Практика применения пластинчатых теплообменников выявила наличие проблемы, связанной с образованием отложений, которые из-за низкого коэффициента теплопроводности ухудшают условия теплоотдачи в каналах. Данная проблема проявляет себя и в кожухотрубных аппаратах, однако здесь появление слоя отложений толщиной порядка 0,1 - 0,15 мм не оказывает существенного влияния на эффективность теплопередачи. Тщательная обработка поверхностей теплообмена и их гофрирование позволяют снизить скорость образования отложений в пластинчатых теплообменниках, но не решают проблему полностью.

Необходимо отметить, что механическая очистка поверхностей теплообмена пока еще остается единственным способом, гарантирующим практически полное удаление накапливающихся отложений. При этом очевидно, что чем проще геометрия теплообменных поверхностей, тем быстрее (при прочих равных условиях) пройдет процедура очистки. В связи с этим актуальным является исследование возможности использования для передачи теплоты пластинчатых теплообменников с каналами простой геометрической формы.

В данной статье приводятся результаты применения пластинчатого теплообменника с плоскими каналами, разработанного авторами, для предварительного нагрева воды, применяемой в технологическом процессе финишной очистки деталей электронных приборов.

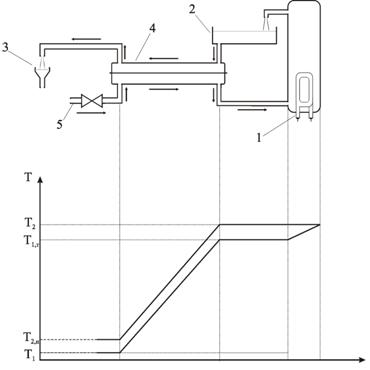

Схема использования теплообменника в технологическом процессе финишной очистки деталей

Для экономии электроэнергии при подогреве деионизованной воды, предназначенной для промывки деталей, возможно использование следующей схемы включения теплообменника в технологический цикл (рис.1).

Как видно из рисунка, холодная вода перед поступлением в резервуар с нагревателем 1 пропускается через теплообменник 4, в котором происходит ее предварительный нагрев до температуры T1,т (см. диаграмму рис.1). Затем в резервуаре происходит дополнительный нагрев воды до требуемой по технологии температуры T2. Из резервуара горячая вода подается в ванну 2, предназначенную для промывки изделий. Отработанная вода под действием собственного гидростатического напора поступает в теплообменник, в котором, двигаясь в направлении слива 3, передает холодной воде часть запасенной тепловой энергии. Количество холодной воды, поступающей в теплообменник, регулируется краном 5.

Оценка эффективности рассматриваемого технологического процесса может быть проведена, исходя из следующих соображений. Мощность, необходимая для нагрева воды от температуры T1 до T2, при отсутствии теплообменника может быть определена из уравнения

![]() , (1)

, (1)

а при его наличии из уравнения

![]() (2)

(2)

Рис. 1. Схема включения теплообменника в технологический процесс финишной очистки деталей

При температурах T1 = 20 ˚C и T2 = 80 ˚C, массовом расходе воды ![]() кг/ч и ее удельной теплоемкости с = 4,2 кДж/(кг·К) расчет по (1) дает Qн = 12,6 кВт. Количество теплоты, передаваемое в теплообменнике в единицу времени от горячей воды к холодной, определяется соотношением

кг/ч и ее удельной теплоемкости с = 4,2 кДж/(кг·К) расчет по (1) дает Qн = 12,6 кВт. Количество теплоты, передаваемое в теплообменнике в единицу времени от горячей воды к холодной, определяется соотношением

![]() (3)

(3)

С другой стороны по уравнению теплопередачи

![]() (4)

(4)

где K - коэффициент теплопередачи теплообменника, F - площадь его поверхности теплообмена, ![]() и

и ![]() - среднелогарифмические значения температур теплоносителей в горячем и холодном каналах соответственно. Как видно из предлагаемой схемы подключения, в теплообменнике имеет место равенство теплоемкостей массовых расходов горячего и холодного теплоносителей. Поэтому, согласно [1] расчет

- среднелогарифмические значения температур теплоносителей в горячем и холодном каналах соответственно. Как видно из предлагаемой схемы подключения, в теплообменнике имеет место равенство теплоемкостей массовых расходов горячего и холодного теплоносителей. Поэтому, согласно [1] расчет ![]() и

и ![]() можно провести по упрощенным формулам:

можно провести по упрощенным формулам:

![]() (5)

(5)

(6)

(6)

Подставляя (5) и (6) в (4) и учитывая, что при одинаковых теплоемкостях массового расхода  получим

получим

![]() (7)

(7)

Решая совместно (3), (4) и (7) приходим к следующему выражению для мощности нагревателя

![]() (8)

(8)

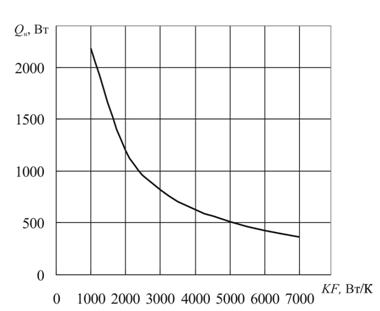

Рис.2 иллюстрирует весьма сильную зависимость величины Qн от параметра теплопередачи KF. Видно, что для получения ощутимого эффекта от использования теплообменника, необходимо обеспечить значение параметра KF не менее 5000 - 6000 Вт/К. Тогда, как следует из графика, значение потребляемой нагревателем мощности может быть снижено до 500 - 400 Вт, что соответствует приблизительно тридцатикратной экономии энергопотребления на операции нагрева воды. При массовом расходе воды 180 кг/ч можно рассчитывать лишь на ламинарный режим течения теплоносителя в каналах пластинчатого теплообменника. В таком случае коэффициент теплопередачи K можно оценить значением порядка 1000 Вт/(м2·K). Таким образом, площадь поверхности теплообмена должна быть не менее 6 м2.

Рис. 2. Зависимость мощности нагревателя Qн от параметра теплопередачи KF

Приведенные рассуждения, как было отмечено выше, носят оценочный характер, что обусловлено приближенной оценкой коэффициента теплопередачи K. Поскольку зависимость величины Qн от параметра KF существенна и нелинейна, возникла необходимость в более точном определении температуры T1,т и следовательно мощности нагревателя Qн. Данная задача была решена численным моделированием конвективного теплообмена в каналах теплообменника. При моделировании учитывались зависимости физических параметров теплоносителя (кроме плотности) от температуры.

В ходе проведенного численного моделирования было установлено, что в теплообменнике, выполненном из нержавеющей стали, с длиной каналов L = 1000 мм, высотой b = 100 мм, расстоянием между теплообменными пластинами h = 1 мм и толщиной этих пластин 1,5 мм при общем количестве каналов - 61 (31 для холодной и 30 для горячей воды) возможен предварительный нагрев холодной воды до T1,т ≈ 78 ˚С. Тогда расчет по (2) дает требуемое значение мощности электронагревателя Qн = 420 Вт.

Результаты испытаний

Испытание разработанного теплообменника осуществлялось в реальных условиях производства. При указанных выше значениях технологических параметров (T1 = 20 ˚C, T2 = 80 ˚C, массовый расход воды кг/ч) температура на выходе холодного контура теплообменника составляла 77,6 ˚С. Благодаря этому, мощность нагревателя, подключенного в эксперименте к регулируемому источнику питания, удалось снизить до значения P = 504 Вт, т.е. уменьшить ее в 25 раз.

СПИСОК ЛИТЕРАТУРЫ:

1. Михеев М.А., Михеева И.М. Основы теплопередачи. Изд. 2-е, стереотип. М.: «Энергия», 1977. - 344 с., ил.