Анализ данных научно-технической литературы по применению двухъярусных фурм с отдувом для дожигания СО в объеме вспененного шлака в конверторе свидетельствует о недостаточной эффективности использования тепла от факелов дожигания СО, т.к. существующие дутьевые и технологические режимы не позволяют полностью решить как энергетическую задачу (достижение максимального ηкпт от дожигания СО в объеме агрегата), так и теплотехническую (обеспечение максимальной теплоотдачи от факелов дожигания к шлаку и металлу в ванне).

Исследования аэродинамических свойств газовой струи проводили на лабораторной установке (рис. 2), позволяющая, с одной стороны, изучать закономерности взаимодействия наклонной струи (рис. 1) со встречным газовым потоком, а с другой стороны, исследовать особенности натекания турбулентного струйного газового потока на поверхность торможения.

Рис. 1. Двухъярусная фурма для продувки конвертерной ванны с дожиганием СО в объеме ГШМЭ (1 - шлак, 2 - струя дожигания СО, 3 - верхний корпус фурмы, 4 - сопла Лаваля, 5 - нижний корпус фурмы, 6 - штанга водоохлаждаемая, 7 - струя кислородного дутья, 8 - металл, 9 - датчик э.д.с и температуры

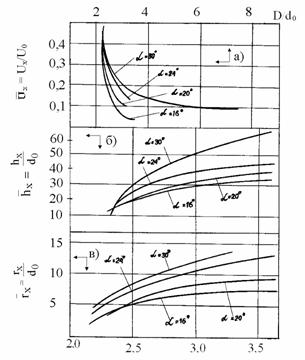

Экспериментальным путем установлено, что на основные характеристики газоструйной системы (рис. 3) оказывают влияние угол наклона (α) сопла к оси фурмы и конструктивное число фурмы (D/d0), т.е. отношение диаметров корпуса (D) фурмы и сопла (d0).

По мере удаления от сечения сопла относительная скорость потоков (![]() ) в газоструйной системе заметно снижается, что требует для обеспечения эффективной сплошности газоструйной системы уменьшение угла наклона (α) каждой из ее струй.

) в газоструйной системе заметно снижается, что требует для обеспечения эффективной сплошности газоструйной системы уменьшение угла наклона (α) каждой из ее струй.

Рис.2. Экспериментальная установка для исследования аэродинамических свойств встречных газовых потоков: 1 - камера давления (ресивер); 2 - цилиндр (сопло); 3 - держатели; 4 - экран; 5 - дренажные отверстия; 6, 13, 14 - микроманометры; 7 - сопло; 8 и 12 - дутье (воздух); 9 и 10 - винт; 11 - мерная диафрагма; (d0 и D - диаметры сопла и цилиндра; ρ0 и ρг - плотности струи и потока; U0 и U∞ -скорости струи и потока; Т0 и Т∞ - температуры струи и потока; Lс - встречная струя; α - угол атаки; (Р0 и Ра) - избыточное давление по микроманометру; d0=0,005м).

Глубина проникновения наклонной струи (hx) во встречный поток при любом наклоне (α) сопел фурмы определяется выражением:

![]() (1)

(1)

где um - максимальная скорость на оси струи, u∞ и ρ∞ - скорость и плотность потока отходящих газов; ρг - плотность струи, кг/м3; КS - коэффициент зависящий от шага струй в газоструйной системе.

С уменьшением относительного расстояния между струями глубина проникновения (hx/d0) сначала снижается по сравнению с одиночной струей. Дальнейшее уменьшение (hx/d0) ведет к взаимному слиянию струй (рис. 3), переходу струйного сечения в плоское, что характеризуется увеличением глубины проникновения струй во встречный поток газов.

На рис. 4 приведены экспериментальные данные, характеризующие особенности взаимодействия струй между собой. Установлено, что по мере уменьшения расстояния от точки объединения струй до сопел дожигания скорость на оси струйной системы ( ![]() ) возрастает с соответствии с уравнением

) возрастает с соответствии с уравнением

![]() = 2,345(D/d0)-2,9(a/2)1,32(Lx/d0)0,299, (2)

= 2,345(D/d0)-2,9(a/2)1,32(Lx/d0)0,299, (2)

где Lx - длина одиночной газовой струи в системе встречных газовых потоков, м.

При дожигании СО в струе О2 уравнение переноса энергии с учетом химических реакций имеет следующий вид:

, (3)

, (3)

где Ср - теплоемкость газа, Дж/(кг К); Т - температура, К; τ - время, с; qn=B∙Ic - тепло, выделяемое при протекании химической реакции а единице объема за единицу времени; В = =Σμк∙νк - химическое сродство; μк - химический потенциал; νк - стехиометрический коэффициент реакции, умноженный на молекулярный вес компонента; Ic - скорость химической реакции, выраженная в единице массы в на единицу объема в единицу времени, кг/(м3·с); Ig - общий тепловой поток, Дж/кг; - ρг∙Ср∙ω∙![]() ∙Т - конвективный перенос тепла; - div Ig - перенос тепла теплопроводностью.

∙Т - конвективный перенос тепла; - div Ig - перенос тепла теплопроводностью.

Измерения температур в струях дожигания СО показали, что температурная область в газоструйной системы не превышает предел 2200-2300 0С. следовательно, при осуществлении дожигания СО в объеме вспененного шлака в условиях интенсивного его перемешивания струями дожигания уровень теплообмена в ванне является существенным.

Изменение концентрации СО в объеме конвертора вне действия газоструйной системы определяем в соответствии с выражением:

![]() , (4)

, (4)

где {CO}0, {CO}S и {CO}∞ - содержание СО в отходящем потоке, на поверхности струй дожигания и на выходе из конвертора, %; βСО - эффективный коэффициент массообмена в газоструйной системе, м/с; SΣ/VK - отношение поверхности контакта струй к объему конвертора.

Конструктивное число, D/d0

Рис. 3. Характер изменения скорости (а) в точке объединения (струй), изменение расстояния (б) до точки объединения струй от сопел и изменение (в) радиуса действия струй в точке (объединение струй) при переменных значениях конструктивного числа (D/do) корпуса двухъярусной фурмы (D - диаметр корпуса фурмы, d0 - диаметр сопла, α - угол наклона струи).

Рис.4. Характер распределения скорости в струях воздуха для трехсопловой головки при a = 30° и значениях D/d0 = 1,5 (а) и D/d0 = 2,5 (б). (1 - скорость потока на расстоянии rx/2 от оси струи, 2 - скорость потока на оси струи по ходу движения, 3 - скорость потока на оси конусообразной газоструйной системы, м/с).

Оценку эффективности процессов дожигания СО и теплообмена в конверторной ванне осуществляем по значениям коэффициентов дожигания СО и использования тепла от дожигания, скоростям нагрева и обезуглероживания металла, а также по данным хода шлакообразования и процессов плавки стали [1,2].

На рис. 5 приведены сравнительные данные по эффективности дожигания СО над зоной продувки 250 т конвертера. С увеличением расстояния сопел дожигания СО от поверхности металла в высокотемпературной реакционной зоне степень дожигания (hсо) оксида углерода (СО2 ® max) возрастает, а следовательно, приход тепла от дожигания увеличивается и повышается доля лома (рис. 5 б) на плавку.

Экспериментально установлено (рис. 6), что термический кпд дожигания СО (ηт) имеет экстремальные значения в зависимости [3,4] от cоотношения расходов кислорода на дожигание и продувку металла (![]() /

/ ![]() ), расстояния сопел дожигания от металла (Н/Нф) и степени расширения струй (r/r0) по ходу их движения в ванне.

), расстояния сопел дожигания от металла (Н/Нф) и степени расширения струй (r/r0) по ходу их движения в ванне.

При этом значение ηт находили по формуле:

![]() (5)

(5)

где Q , Q

, Q ![]() - потери тепла с уходящими газами и на протекание эндотермических реакций, Н = Нс + Нф, где Нс - расстояние от сопел дожигания до головки и высота фурмы над металлом; r0 и r - начальный и текущий радиус струи дожигания, м, ßо = (1-{O2}S)×100, где {O2}S - остаточное содержание О2 в конце струи дожигания, %.

- потери тепла с уходящими газами и на протекание эндотермических реакций, Н = Нс + Нф, где Нс - расстояние от сопел дожигания до головки и высота фурмы над металлом; r0 и r - начальный и текущий радиус струи дожигания, м, ßо = (1-{O2}S)×100, где {O2}S - остаточное содержание О2 в конце струи дожигания, %.

Рис.5. Характер изменения содержания СО2 в отходящих газах 250 т конвертерах ДнепМК (а) при дожигании СО 12-струями О2 при использовании двухконтурной фурмы (а), (кр. 1) и при использовании двухконтурной 4х сопловой фурмы на ДнепМК (кр. 2) и с расположением в днище конвертера шести фурм типа «труба в труба»; изменение СО2 в отходящем газе (а) при использовании типовой 4-х сопловой фурмы (без дожигания СО) на 250 т конвертере (кр. 3); влияние (а) высоты фурмы над металлом (Нф) на коэффициент дожигания СО (hсо) при использовании двухъярусной фурмы (кр. 5) и двухконтурной (кр. 4). Зависимость расхода лома (б) в шихте от углерода конце продувки (Ск.п., %) при различных режимах дожигания СО в конвертере (1 - комбинированная продувка с дожиганием СО; 2 - донное перемешивание с дожиганием СО; 3 - верхняя продувка; 4 - комбинированная без дожигания СО; 5 - донная продувка без дожигания СО).

Рис.6. Зависимости ηт от ![]() /

/ ![]() , Н/Нф и r/r0 при дожигании СО над зоной продувки в конвертере

, Н/Нф и r/r0 при дожигании СО над зоной продувки в конвертере

При каждом ![]() /

/ ![]() , имеется ηт = mах. Увеличение

, имеется ηт = mах. Увеличение ![]() для обеспечения ηт → mах требует увеличения Н/Нф или r/r0.

для обеспечения ηт → mах требует увеличения Н/Нф или r/r0.

Кислородно-конверторный процесс с применением газоструйных систем из О2 для дожигания СО над зоной продувки обладает большими резервами повышения технико-экономи-ческих показателей. Высокие результаты достигаются в конверторах, как с продувкой ванны кислородом сверху, так и с комбинированным дутьем, где в условиях продувки ванны кислородом через двухъярусные фурмы осуществляется дополнительное донное перемешивание металла аргоном (азотом) или кислородом в защитной атмосфере природного газа [5].

Применение двухъярусной фурмы с отдувом для дожигания СО в струях О2 (рис. 1) над ванной для конверторов различной емкости и различных вариантов технологических процессов позволяет улучшать такие показатели, как снижение выбросов металла (шлака) и плавильной пыли, интенсифицировать шлакообразование, процессы нагрева и обезуглероживания металла, а также улучшает такие технологические показатели, как остаточное содержание фосфора, серы, марганца и кислорода, повышает расход лома на процесс и выход годной стали на тонну чугуна [4,5].

При дожигании СО в полости конвертора с использованием двухъярусных фурм доля лома увеличивается на 5%, т.е. при дожигании около 40%, выделяемого СО из зоны продувки, дополнительный расход лома возрастает на 50 кг/т стали.

В конверторах с донным дутьем дожигание отходящих газов, содержащих не только СО, но и Н2, является еще более эффективным. Это способствует увеличению доли лома в шихте еще на 10 кг/т без заметного разгара футеровки и снижения выхода годного.

Анализ результатов исследования показывает, что параметры эффективности дожигания СО в существенной мере зависит от конструкции двухъярусной фурмы, уровня расположения сопел дожигания над ванной, интенсивности продувки металла кислородом и других факторов (Рис. 6).

С увеличением интенсивности продувки ( ![]() ) и расхода О2 на дожигание СО (

) и расхода О2 на дожигание СО ( ![]() ) над ванной, теплоотвод из зоны продувки в остальные объемы возрастает:

) над ванной, теплоотвод из зоны продувки в остальные объемы возрастает:

, (6)

, (6)

где Тр.з. и Тм - температуры в зоне продувки и металла, К; αΣ - усредненный коэффициент теплоотдачи путем конвекции и излучения, Вт/(м2∙ч); dx, Lc, n - диаметр и длина струи, число струй.

Из анализа уравнения (6) следует, что применение газоструйной системы из О2 позволяет при увеличении ![]() и Sр.з. повышать выход СО из ванны, что способствует при увеличении

и Sр.з. повышать выход СО из ванны, что способствует при увеличении ![]() повысить αΣ и Qот.

повысить αΣ и Qот.

В этих условиях увеличивается содержание СО2 в отходящих конверторных газах, причем при увеличении содержания СО2 в газах на 1% возрастает приход тепла в ванну на 8,4 МДж/т стали.

Суммарный приход тепла от действия факелов дожигания газоструйной системы над зоной продувки равен:

![]()

При ударе факела дожигания СО о поверхность металла происходит теплопередача в соответствии с уравнением:

![]() , (7)

, (7)

где Sc и Тс - площадь контакта струи с металлом и ее температура.

Количество тепла, полученное ванной за счет возвращения брызг металла, определяли по выражению:

Qбр.= Мбр.·![]() ·∆Т, (8)

·∆Т, (8)

где Мбр и ![]() - масса и теплоемкость брызг; ∆Т - изменение температуры брызг, К.

- масса и теплоемкость брызг; ∆Т - изменение температуры брызг, К.

Таким образом, применение газоструйной системы из О2 для дожигания СО над зоной продувки в конверторе позволяет в существенной мере улучшить энергетические, экологические и технологические показатели плавки стали.

СПИСОК ЛИТЕРАТУРЫ

- Меркер Э.Э., Карпенко Г.А. Эффективность кислородно - конверторных процессов производства стали с дожиганием СО в отходящих газах. // Изв. ВУЗов "Черная металлургия", №4, 2000 г., с. 12 - 14.

- Кожухов А.А., Меркер Э.Э. и др. Исследование вспенивания конверторной ванны. // Изв. ВУЗов "Черная металлургия", №9, 2000 г., с. 16 - 19.

- Меркер Э.Э., Карпенко Г.А. Организация газодинамической защиты над зоной продувки в конверторе с учетом влияния шлака. // Изв. ВУЗов "Черная металлургия", №3, 2001 г., с. 18 - 22.

- Меркер Э.Э., Карпенко Г.А. Дожигание монооксида углерода в конверторе с учетом влияния шлака. // Изв. ВУЗов "Черная металлургия", №5, 2001 г., с. 12 - 16.

- Карпенко Г.А., Кожухов А.А., Меркер Э.Э. Повышение эффективности процесса дожигания СО в конвертере // Изв. ВУЗов "Черная металлургия", №5, 2005 г., с. 18 - 20.

Работа представлена на II научную международную конференцию «Приоритетные направления развития науки, технологий и техники», 20-27 ноября 2006 г., Шарм-эль-шейх (Египет). Поступила в редакцию 12.01.2007 г.