Годовая производственная мощность Гайского рудника в настоящее время составляет 3 млн. тонн. Исходя из необходимости выполнения годовой производительности, можно вычислить необходимое количество очистных блоков, находящихся в эксплуатации. В каждом блоке одновременно отрабатываются по две камеры. Производительность каждой составляет 1400 т/сут. Следовательно, производительность блока, находящегося в процессе очистной выемке, с учетом коэффициента одновременности составит 2300 т/сут. Но между отработкой камер первой и второй очереди необходимо время для набора закладкой нормативной прочности, что существенно снижает среднюю эксплуатационную производительность очистного блока.

Средняя эксплуатационная производительность очистного блока с запасом 980000 т., при времени отработки камеры 180 суток и периода набора прочности закладочным массивом 180 суток снижается с 2300 до 1800 т/сут из-за технологического простоя в блоке, необходимого для безопасной отработки камер второй очереди. При этом количество блоков, необходимых для обеспечения годовой мощности рудника 3 млн. т., при вышеперечисленных параметрах составит 6.

Но искусственный массив в заложенных камерах оказывает влияние на нижележащий горизонт, поэтому для более точного результата была построена планограмма отработки очистных блоков с учетом состояния заложенных камер в пределах одного горизонта, а так же выше- и нижележащего горизонтов (рисунок 1). В результате построения планограммы выяснилось, что при сроке набора прочности закладочным массивом 6 месяцев необходимо держать в эксплуатации 8 очистных блоков. Аналогичные планограммы были построены и для других составов закладочной смеси (таблица 1).

Таблица 1. Составы закладочной смеси на основе гранулированного шлака и цемента

|

Возраст закладочного массива, сут прочностью 5МПа |

Цемент М300 на 1 м3 закладки |

Молотой доменный граншлак на 1м3 закладки |

Хвосты обогащения на 1 м3 закладки |

Вода на 1м3 закладки |

Необходимое количество очистных блоков |

|

90 |

80 |

250 |

1360 |

450 |

4 |

|

120 |

70 |

280 |

1380 |

460 |

5 |

|

150 |

60 |

320 |

1390 |

470 |

6 |

|

180 |

40 |

360 |

1400 |

480 |

8 |

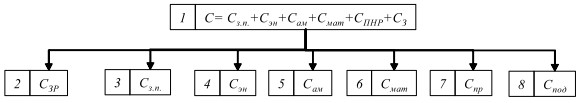

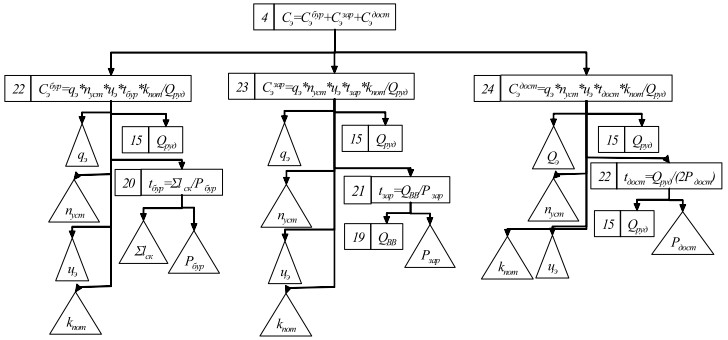

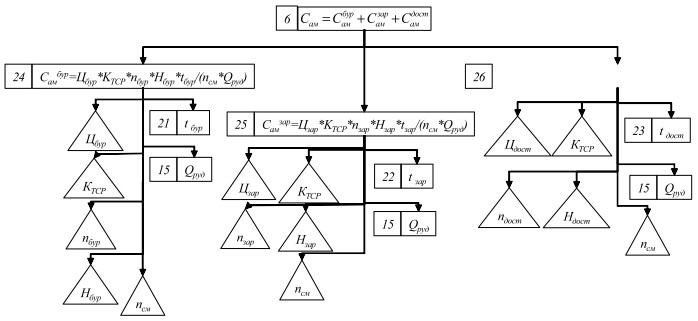

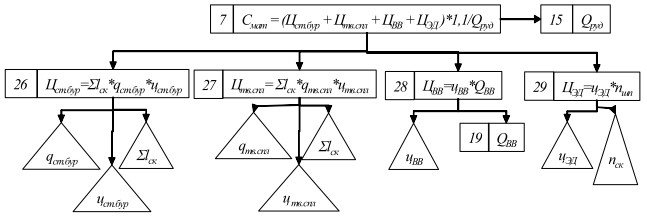

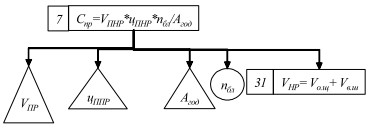

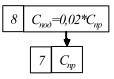

Для исследования влияния состава закладочной смеси на организацию очистных работ и, как следствие, на себестоимость добываемой руды была разработана экономико-математическая модель (рисунок 2), критерием которой являлась себестоимость добываемой руды, а переменным фактором - состав закладочного материала. На базе этой модели были разработаны алгоритм и компьютерная программа Microsoft EXСEL. Ее реализация позволила определить оптимальное содержание цемента в закладочной смеси 60 кг/м3, что обеспечивает проектное время набора прочности закладкой 150 суток.

В результате исследования вышеуказанного влияния на экономико-математической модели была получена зависимость, из которой видно, что оптимальной является организация очистных работ при использовании состава закладки с содержанием цемента 60 кг/м3.

Блок №1 "Себестоимость руды"

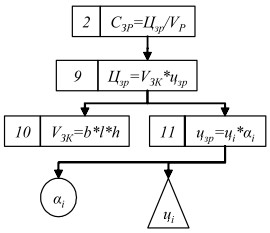

Блок №2 "Себестоимость по закладочным работам"

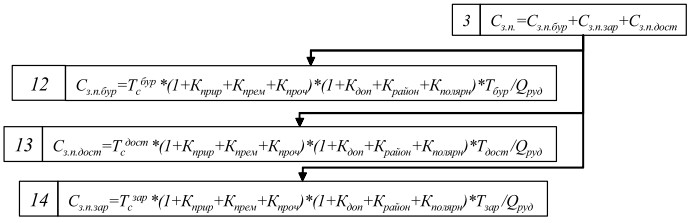

Блок №3 "Заработная плата"

Блок №4 "Энергия"

Блок №5 "Аммортизация оборудования"

Блок №6 "Материалы"

Блок №7 "Проходка выработок"

Блок №8 "Поддержание выработок"

Рис.2. Экономико-математическая модель оптимизации состава закладочной смеси

Рис.3. Зависимость себестоимости добычи одной тонны руды от содержания цемента в закладочном материале

СПИСОК ЛИТЕРАТУРЫ:

- Едильбаев А. И. Комплексное использование твердых отходов и местных материалов в технологии закладочных работ. М., 2002.

- Макаров А. Б. и др. Исследование прочностных и деформационных свойств закладочного массива. // Горный журнал. - М.: Недра, 2001, №5.

- Ведяшкин А. С. Аппаратурное определение прочности закладочного массива в шахтных условиях. // Горный журнал. - М.: Недра, 2001, №5.

- Ивановский Э. С. Подготовка закладочных смесей на рудниках цветной металлургии. - М., 1981.