S - величина перемещения пильной рамы, мм/мин.

V - скорость движения зубьев пилы в направлении главного движения. Два прямолинейных движения - главное и вспомогательное обеспечивают необходимую траекторию движения каждого зуба пилы. Сила, с которой привод воздействует на пильную раму, называется усилием подачи, являющееся одной из величин обеспечивающих производительность работы станка.

В процессе резания происходит износ задней режущей кромки и ее площадь увеличивается. Увеличение площади поверхности задней режущей кромки, увеличивает и ширину контакта кромки с обработанной поверхностью.

Врезание зуба пилы в заготовку в плоскости реза реализуется подачей, т. е. контактные напряжения, возникающие в зоне контакта обрабатываемой заготовки и задней режущей кромки, способствуют пластической деформации материала заготовки. Условие врезания зуба пилы в заготовку обеспечивается зависимостью:

![]() , (1)

, (1)

где σm - предел текучести материала заготовки.

При увеличении площади поверхности задней режущей кромки, вследствие износа, усилие на зуб следует увеличивать, с целью обеспечения врезания зуба пилы в заготовку. Но при этом может возникнуть увод пилы из плоскости реза и ее перекос. В таблице 1 приведены значения усилий на зуб, удовлетворяющих условию (1) в зависимости от площади задней режущей кромки, Q0.

Таблица 1. Значения усилий на зуб в зависимости от площади задней режущей кромки

|

Обрабатываемый материал |

Предел текучести, σт, ГПа |

Усилие на зуб, F0, Н |

||

|

Q0=0,02 мм2 |

Q0=0,06 мм2 |

Q0=0,1 мм2 |

||

|

Сталь 45 |

0,34 |

6,8 |

13,6 |

34 |

Минимальные усилия F0 на зуб пилы, при действии которых контактные напряжения на задней режущей кромке удовлетворяют условию (1), т. е. происходит внедрение зуба в заготовку, и заготовка при этом испытывает пластические деформации типа наклеп приведены в таблице 1 по результатам физического моделирования.

При моделировании процесса резания с помощью программного средства SIMULINK, усилие на зуб, определяемое подпором давления в гидроцилиндре, выбирается в пределах от некоторого минимального усилия до максимального усилия, - усилия поджима золотника регулятора подачи к верхней кромке пилы. Минимальное усилие на зуб определяется выражением:

![]() , (2)

, (2)

где σm - предел текучести материала, ГПа

Q0- площадь задней режущей кромки, мм2

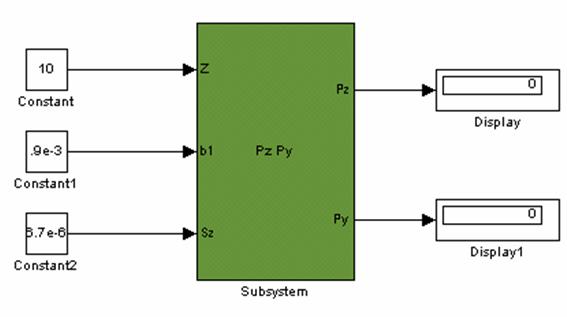

Уравнением (2) реализована структурная схема алгоритма определения составляющих силы резания. Процедурный блок с подключенными к его входам блоками-константами, выполняющих роль входных параметров (переменных) представлен на рисунке 1. К выходам подключены блоки цифровой индикации, индицирующие горизонтальную и вертикальную составляющие силы резания.

Рис. 1. Процедурный блок SUBSYSTEM

(Назначение - определение составляющих силы резания; входные параметры - толщина пилы b1, толщина срезаемого слоя Sz, число зубьев в контакте Z; выходные параметры - составляющие силы резания Py, Pz)

Предел прочности обрабатываемого материала σв, коэффициент Kp задаются в списке постоянных (маскируемых) параметров в окне, вызываемом двойным щелчком левой кнопки мыши по блоку (либо выбором пункта MASK PARAMETRES контекстного меню блока SUBSYSTEM).

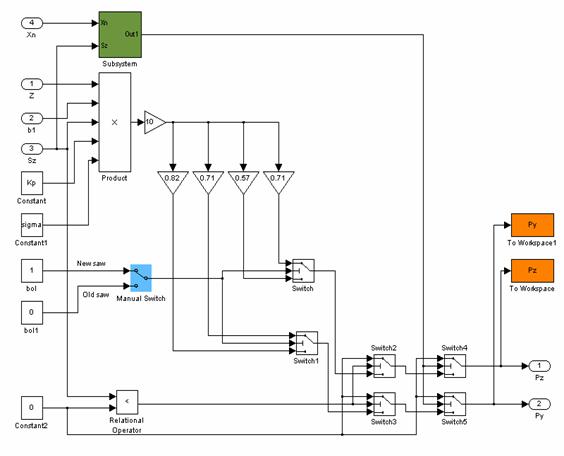

На рисунке 2 представлена структурная схема алгоритма процедурного блока SUBSYSTEM. Здесь необходимо отметить наличие блока MANUAL SWITCH, позволяющего определять значения составляющих силы резания для пил с затупленными зубьями или для пилы с новыми зубьями.

Поскольку в процессе работы станка в моменты перегрузки пильная рама может двигаться вверх, то сила резания будет равна нулю, пока пильная рама не достигнет координаты, с которой началось ее движение вверх. С этой целью на рисунке 2 в структурную схему включен блок SUBSYSTEM.

В таблице 2 представлены результаты работы модели для новой пилы и для пилы с затупленными зубьями. Результаты работы получены для случая обработки стали 45 (σв=0,58 ГПа, Kp=2,5) пилой толщиной 0,9 мм, подачей на зуб Sz=6,7 мкм и числом зубьев в контакте, равным 10.

Рис. 2. Структурная схема алгоритма процедурного блока SUBSYSTEM

Таблица 2. Результаты работы модели

|

Состояние зубьев пилы |

Pz, Н |

Py, Н |

|

Заточенные |

620,8 |

620,8 |

|

Затупленные |

498,4 |

717 |

Таким образом, моделирование процесса резания на этапе проектирования оборудования обеспечивает оптимальные конструкторские решения по разработке динамической системы ленточнопильного станка.