В МИСиС на кафедре редких металлов и порошковой металлургии разработан новый класс самосмазывающихся материалов на основе диселенидов молибдена и вольфрама, а также установлены неизвестные ранее условия синтеза высокоплотных покрытий МоSe2 на молибдене и его сплавах с заданной структурой.

Установлено, что покрытия MoSe2 с максимально выраженной текстурой (110), полученные химико-термической обработкой молибдена в парах селена, обладают высокими триботехническими характеристиками, особенно износостойкостью. Помимо температуры и давления пара селена важными факторами, влияющими на формирование текстуры покрытий МоSе2, являются напряженное состояние, размер зерна и наличие собственной текстуры подложки. В результате выполненных исследований показано, что: отжиг подложки приводит к снятию напряжений и способствует получению прочных и износостойких покрытий MoSe2; увеличение размера зерна подложки (как, например, у литого молибдена или при отжиге выше температуры рекристаллизации) способствует формированию покрытий MoSe2 с относительно неупорядоченной структурой, что ухудшает их триботехнические характеристики; наличие благоприятной ориентации кристаллитов подложки способствует формированию покрытий MoSe2 с высокой степенью ориентации плоскостью (110) параллельно поверхности /1/.

Несмотря на высокие статические механические свойства (жаропрочность, сопротивление усталости, высокий модуль упругости), присущие чистым тугоплавким металлам и их сплавам, их использование в качестве конструкционных материалов становится невозможным в условиях воздействия динамических нагрузок, а в ряде случаев ограничивается их высокой стоимостью.

В этой связи целесообразно использовать тугоплавкие металлы и сплавы в виде покрытий на достаточно прочных и пластичных, но менее дефицитных материалах, например, сталях. Предпочтительными являются нержавеющие стали аустенитного класса (в частности 12Х8Н10Т), а также никельхромовые сплавы (ХН55МБЮ и др.), способные длительно работать при высоких температурах в различных газовых средах /2/. Кроме того, незначительное снижение их прочности при нагреве в течение нескольких часов при 800°С позволяет многократно осуществлять термообработку деталей при получении покрытий физическими и химическими методами.

Из существующих методов получения покрытий тугоплавких металлов на конструкционных сплавах наиболее полно удовлетворяют требованиям по качеству ионно-плазменные методы /3, 4/.

Известно, что структура и напряженное состояние подложки могут оказывать существенное влияние на диффузионные процессы, протекающие при селенировании молибденовых покрытий /5, 6/.

Для выявления влияния пористости подложки молибдена на структурообразование MoSe2 при селенировании были приготовлены специальные модельные образцы различной пористости прессованием (давление 700÷1700 МПа) и спеканием (1800÷1900 оС, 4 ч., вакуум 0,01 Па) порошка молибдена. Относительная плотность образцов после спекания составила 80÷94 %. Селенирование образцов осуществляли в двухзонной кварцевой ампуле при температуре 650 оС и давлении пара селена 30 кПа в течение 1 ч.

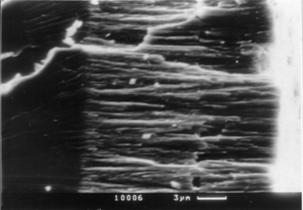

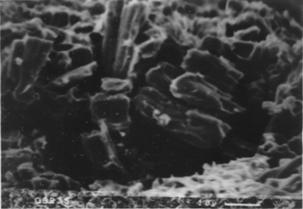

При исследовании структуры изломов покрытий MoSe2 методом растровой электронной микроскопии установлено, что аксиальная структура формируется на образцах, имеющих пористость менее 10 % (рис. 1 б, в) и подобна оптимальной структуре покрытий MoSe2, полученных на высокоплотном молибдене (рис. 1 а). Покрытие имеет равномерную толщину и четкую границу раздела покрытие - подложка, что свидетельствует о подобии механизма роста покрытий MoSe2 на высокоплотных образцах из молибдена.

Для покрытий MoSe2, полученных на образцах с пористостью более 12 % характерно размытие границы покрытие-подложка, наличие приграничных пустот и разориентация зерен MoSe2 столбчатого типа относительно поверхности раздела (рис. 1 г).

Структура изломов покрытий MoSe2, полученных на образцах молибдена с различной пористостью: а) - 0 %, б) - 6 %, в) - 9,8 %, г) - 17 %

|

толщина 15 мкм, Нµ50 = 1400 МПА x 3000 |

толщина 20 мкм, Нµ50 = 1250 МПА x 4420 |

а) б)

|

толщина 100 мкм, Нµ50 = 640 МПА x 1800 |

толщина 120 мкм, Нµ50 = - x 1250 |

в) г)

Рисунок 1

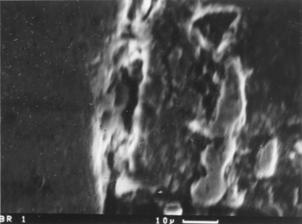

Методом МРСА установлено перераспределение элементов в переходной зоне для пористых покрытий и наличие в покрытиях MoSe2 хрома и железа (рис. 3). Рентгенофазовый анализ показал, что эти элементы присутствуют в составе селенидов FeSe и Cr3Se4, при этом в количественном отношении селенид хрома всегда превалирует над селенидом железа.

Это свидетельствует о том, что в случае, когда пористость плазменных покрытий превышает критическую (10 %), создаются благоприятные условия для облегченной диффузии паров селена по порам вплоть до приграничной области. Развитие процесса селенирования по всему объему покрытия молибдена в случае пористости выше 10 % исключает осуществление роста слоя MoSe2 по диффузионному механизму, а, следовательно, нарушаются условия формирования текстуры покрытия MoSe2, обеспечивающей ему высокую износостойкость.

Концентрационные профили распределения элементов в переходной зоне покрытие MoSe2 - подложка 20X13

Рисунок 3. Подложка 20Х13 покрытие MoSe2

С учетом того, что при селенировании плазменных покрытий молибдена возможно формирование слоя MoSe2 не только по механизму реакционной диффузии, но и за счет диффузии по порам, нами было выведено эмпирическое уравнение для расчета температурно-временных параметров процесса, позволяющих получать качественные покрытия MoSe2 с высокими триботехническими свойствами. Покрытия MoSe2 толщиной от 5 до 50 мкм имеют стабильный коэффициент трения (0,1... 0,08) при работе узлов сухого трения на воздухе при 100 %-ной влажности и в вакууме (не менее 10-6 Па, в интервале температур -196...+800°С); интенсивность изнашивания составляет (4...2) • 10-9.

Полученные результаты исследований позволяют сформулировать требования к покрытиям молибдена на конструкционных сплавах для их последующего селенирования и выбора метода их нанесения.

Литература

- Лобова Т.А. Получение износостойких покрытий для экстремальных условий трения / Научные школы МИСиС. Сб. науч. тр. Под ред. Ю.С.Карабасова // М.: МИСиС.- 1997.- С. 531-534.

- Максимович Г.Г. Некоторые проблемы высокотемпературной прочности и стабильности физико-механических свойств конструкционных материалов // Физико-химическая механика материалов.- 1981.- Т. 17.- № 4.- С. 15-27.

- Еремеев В.С. Диффузия и напряжения.- М.: Энергоатомиздат.- 1984.- 180 с.

- Бабад-Захряпин А.А. Дефекты покрытий.- М.: Энергоатомиздат.- 1987.- 150 с.

- Кудинов В.В., Иванов В.М. Нанесение плазмой тугоплавких покрытий.- М.: Машиностроение.- 1981.- 200 С.

- Бабад-Захряпин А.А., Кузнецов Г.Д. Текстурированные высокотемпературные покрытия.- М.: Атомиздат.- 1980.- 176 с.