Введение

Экстракция кубового остатка акриловой кислоты – процесс, связанный с извлечением акриловой кислоты и гидрохинона. Процесс экстракции осуществляется в узле экстракции, содержащем динамический смеситель и сепаратор. Продукты экстракции находят широкое применение в различных отраслях промышленности, особенно в нефтехимической.

Рассматриваемый производственный процесс представляет собой сложную систему и сопряжен с необходимостью повышения качества экстракции ценных компонентов из кубового остатка, обеспечением безопасности и надежности производства. Решение данных проблем возможно за счет разработки оптимальной системы автоматического управления смесительно-отстойной экстракционной установкой, позволяющей осуществлять компенсацию влияния возмущающих воздействий. Так, в патенте Захидова Б.А., Мусаева Ф.С. представлена комбинированная система управления процессом экстракции в производстве фосфорной кислоты. Цель изобретения заключается в уменьшении потерь экстракционной фосфорной кислоты путем применения каскадного регулирования, что позволит повысить точность регулирования, эффективность процесса экстракции и уменьшить потери фосфорной кислоты на выходе [1]. В работе Олейниковой А.Ф., Ушатинской Н.П. представлено изобретение, целью которого является стабилизация качества получаемых продуктов и увеличение степени их извлечения. Достижение цели обеспечивается за счет того, что устройство дополнительно оснащено цепью коррекции по величине превышения нормы потерь целевого продукта совместно с побочным [2]. С учетом предложений по реализации управления экстракционными установками, представленных в патентах [3; 4], анализа существующих решений по автоматизации процесса экстракции выявлена необходимость принимать во внимание изменения компонентного состава и расхода исходного раствора, подаваемого в установку. В проанализированных источниках по теме исследования предлагается реализовать комбинированные системы управления, компенсирующие различные возмущающие воздействия и тем самым позволяющие повысить качество регулирования.

Объектом исследования является смесительно-отстойная экстракционная установка, предназначенная для извлечения гидрохинона и акриловой кислоты. Предмет исследования – система управления экстракционной установкой.

Цель исследования – разработка и последующее внедрение эффективной системы управления смесительно-отстойной экстракционной установкой в производстве акриловой кислоты, что позволит количественно увеличить долю извлекаемых гидрохинона и акриловой кислоты.

Для достижения поставленной цели в статье решены следующие задачи.

1. Разработка математической модели установки с учетом физико-химических явлений, происходящих в процессе.

2. Представление разработанной математической модели в системе графического моделирования Simulink [5] с последующим моделированием и оценкой степени влияния возмущающих воздействий на параметры процесса.

3. Разработка нескольких концепций автоматизированной системы и обоснованный выбор оптимальной.

Материалы и методы исследования

В исследовании применен аналитический подход к построению математической модели. Аналитический подход подразумевает исследование физических и химических процессов, происходящих в исследуемом объекте. При формировании уравнений использованы фундаментальные законы сохранения вещества и энергии [6].

Результаты исследования и их обсуждение

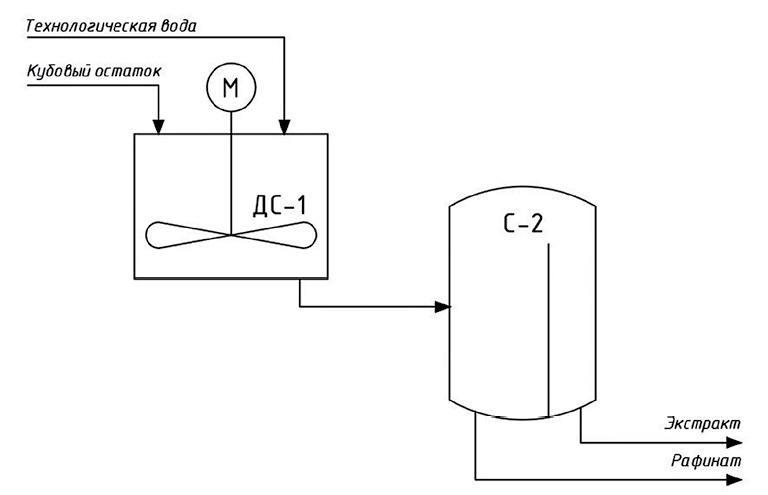

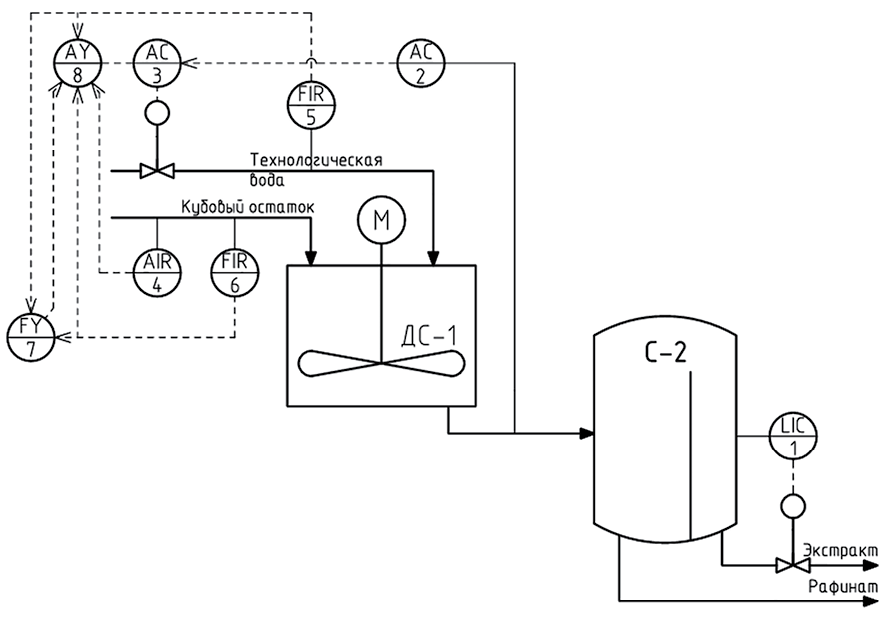

Узел водной экстракции (рис. 1), предназначенный для выделения ценных компонентов из кубового остатка, таких как гидрохинон и акриловая кислота, включает динамический смеситель поз. ДС-1 и сепаратор с разделительной стенкой поз. С-2.

В рассматриваемом процессе химических превращений не происходит.

Целью эксплуатации узла является повышение степени использования сырья и снижения невозвратных потерь на производстве, которое достигается за счет увеличения выработки акриловой кислоты и снижения нормы гидрохинона.

Сформированная система допущений позволяет исключить из рассмотрения малозначимые явления и упростить математическую модель. При составлении уравнений учитывается: для динамического смесителя принята модель идеального смешения; объект имеет сосредоточенные координаты; потери вещества и энергии во внешнюю среду отсутствуют.

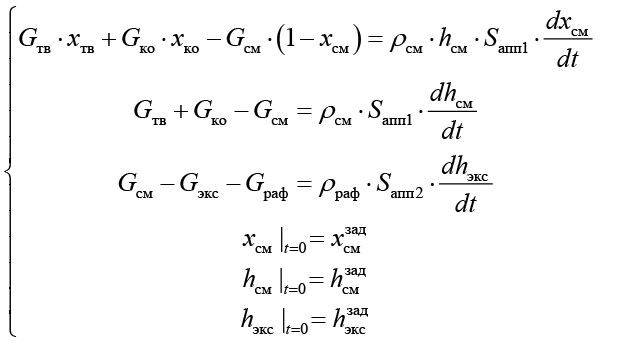

Математическое описание рассматриваемого объекта включает уравнения материального баланса по целевому компоненту и материального баланса по жидкой фазе для динамического смесителя, уравнение материального баланса по жидкой фазе для сепаратора [7]. Система перечисленных уравнений совместно с начальными условиями представляет математическую модель рассматриваемого технологического объекта управления (1). Оценка адекватности модели была выполнена с применением критерия Фишера.

, (1)

, (1)

где Gтв – объемный расход технологической воды, м3/ч; Gко – объемный расход кубового остатка, м3/ч; Gсм – объемный расход смеси, м3/ч; хтв – концентрация технологической воды; хко – концентрация кубового остатка; хсм – концентрация кубовых остатков в смеси; ρсм – плотность смеси, кг/м3; hсм – уровень смеси, м; Sапп1 – площадь поперечного сечения смесителя, м2; Gэкс – объемный расход экстракта, м3/ч; Gраф – объемный расход рафината, м3/ч; ρраф – плотность рафината, кг/м3; Sапп2 – площадь поперечного сечения сепаратора, м2; hэкс – уровень экстракта в сепараторе, м.

Рис. 1. Принципиальная схема объекта Источник: составлено авторами

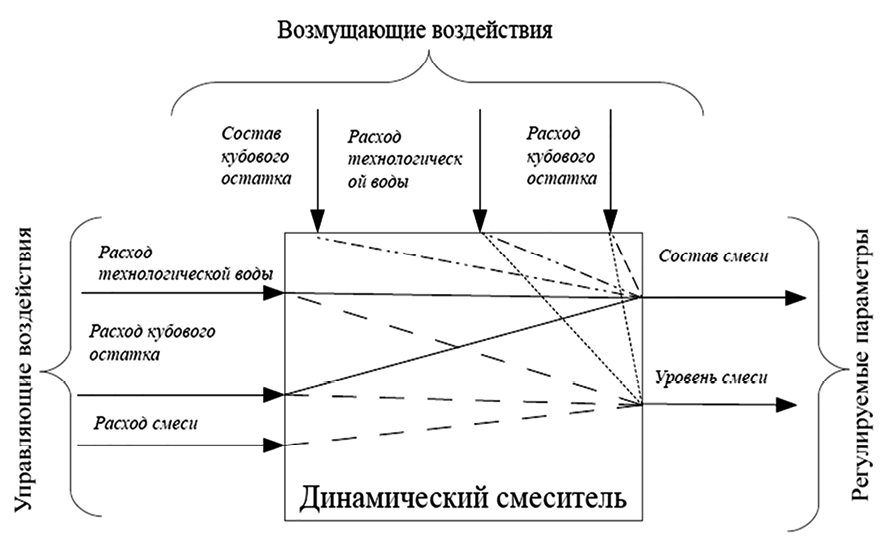

На основе математической модели разработана информационная схема технологического объекта управления (рис. 2), отражающая взаимосвязь между технологическими параметрами.

Переменными состояниями технологического процесса для динамического смесителя, т. е. параметрами процесса, которые необходимо регулировать, являются концентрация и уровень смеси. Среди входных переменных, а именно характеристик входных материальных и энергетических потоков, которые изменяются в процессе, выделяют расходы технологической воды и кубового остатка, а также состав кубового остатка. Переменной состояния для сепаратора является уровень экстракта. Входной переменной – расход и состав смеси.

Рис. 2. Информационная схема для динамического смесителя Источник: составлено авторами

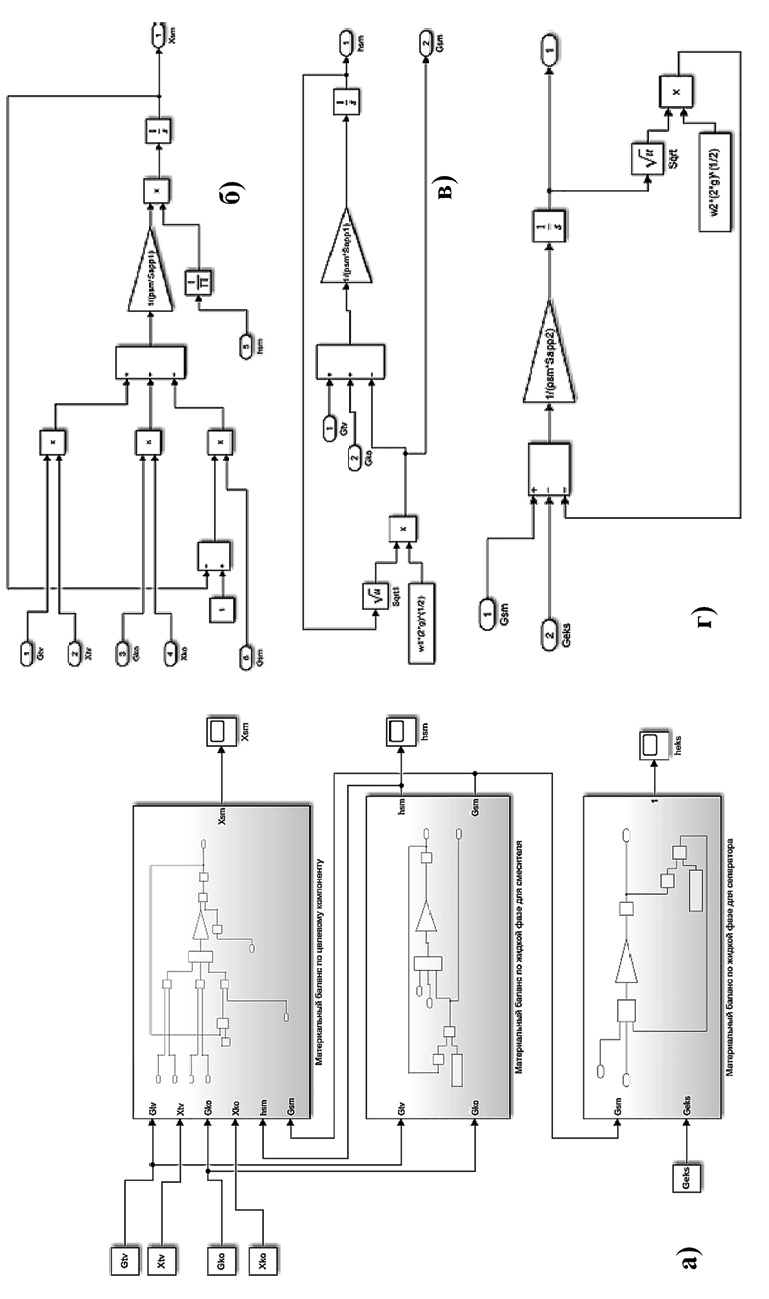

Для математического моделирования нестационарных режимов объектов со сосредоточенными параметрами используются обыкновенные дифференциальные уравнения [8; 9]. Для имитационного математического моделирования динамических процессов использована система Simulink [5; 10], позволяющая реализовать принцип визуального программирования, в соответствии с которым, на основе разработанной математической модели, создается блок-схема исследуемой системы (рис. 3) и проводится ее анализ.

Динамическая характеристика объекта управления отображает информацию о его поведении в переходных процессах. В исследовании получены динамические характеристики объекта управления при действии следующих возмущающих воздействий: ступенчатые изменения состава кубового остатка на входе в динамический смеситель, расходов технологической воды и кубового остатка.

Полученные результаты являются основой для синтеза автоматических систем регулирования. Стоит отметить, что каждое из рассмотренных возмущающих воздействий оказывает достаточно сильное влияние на целевой показатель эффективности процесса. В этой связи вопрос разработки концепции автоматизированной системы, позволяющей компенсировать или уменьшить их влияние, является актуальным [11].

Рассматриваемый объект является многомерным, требующим компенсации возмущающих воздействий [12]. Расход смеси и ее состав на выходе из динамического смесителя определяются расходами технологической воды и кубового остатка, а также концентрацией кубового остатка на входе в аппарат.

Предложено использовать комбинированную систему управления (рис. 4) на базе математической модели [13], позволяющей вычислить объемный расход смеси на выходе из динамического смесителя (формула 2), а также определить значение состава смеси на выходе из динамического смесителя с учетом технологических параметров потоков, поступающих в него (формула 3).

Gсм = Gтв + Gко . (2)

хсм = 1 – (Gтв ∙ хтв + Gко ∙ хко) / Gсм . (3)

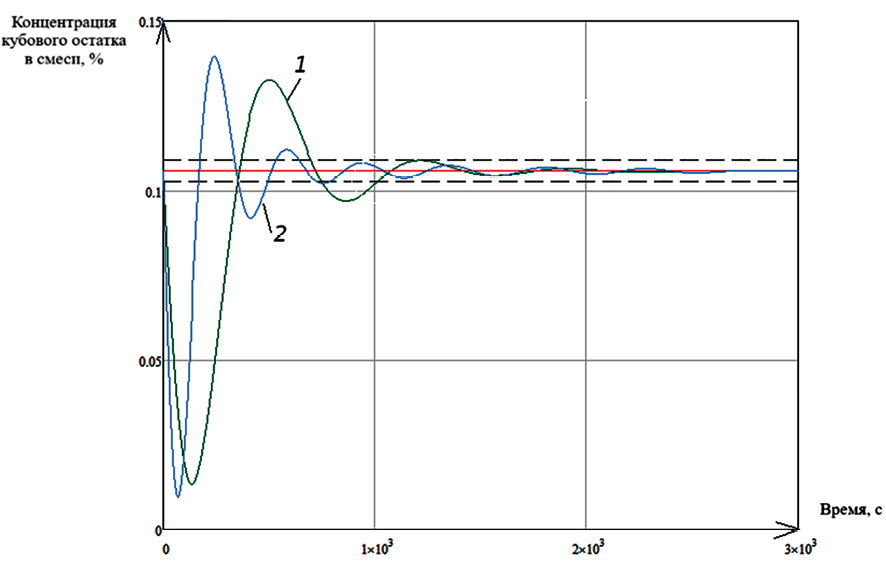

Выполнен расчет показателей качества процесса управления [14; 15] для системы регулирования концентрации кубового остатка в смеси на выходе из динамического смесителя с принципом управления по отклонению и системы с реализацией комбинированного управления (таблица). Графики переходных процессов для рассматриваемых систем представлены на рисунке 5.

Рис. 3. Блок-схема модели объекта управления в системе Simulink: а – общий вид блок-схемы, б – блок-схема математического описания материального баланса по целевому компоненту, в – блок-схема математического описания материального баланса по жидкой фазе для смесителя, г – блок-схема математического описания материального баланса по жидкой фазе для сепаратора Источник: составлено авторами

Рис. 4. Схема комбинированной системы управления Источник: составлено авторами по результатам данного исследования

Рис. 5. Графики переходных процессов: 1 – переходная характеристика, полученная для системы с принципом управления по отклонению; 2 – переходная характеристика, полученная для комбинированной системы Источник: составлено авторами по результатам данного исследования

Критерии качества регулирования

|

Параметры |

Система с управлением по отклонению |

Комбинированная система управления |

|

Статическая ошибка регулирования |

0 |

0 |

|

Динамическая ошибка регулирования |

0,0922 |

0,0951 |

|

Перерегулирование |

28,5249 |

35,0158 |

|

Степень затухания |

0,9056 |

0,8559 |

|

Время регулирования |

1025 |

780 |

|

Интегральный квадратичный критерий |

9,675 |

7,999 |

По результатам анализа полученных показателей качества регулирования установлено, что время регулирования и интегральный квадратичный критерий достигают наименьшего значения для системы с применением комбинированного управления.

Заключение

В работе выполнен анализ смесительно-отстойной экстракционной установки в производстве акриловой кислоты как объекта управления. В рамках исследования была построена имитационная модель экстракционной установки. Данная модель позволила выявить зависимости между основными технологическими параметрами, включая расходы технологической воды и кубового остатка, концентрацию кубового остатка на входе в динамический смеситель; расходы экстракта и рафината на выходе из сепаратора.

Обоснована необходимость компенсации влияния возможных возмущающих факторов (расход и состав кубового остатка), действующих на технологический объект управления. В качестве решения предложено внедрение комбинированной системы управления процессом водной экстракции ценных компонентов из кубового остатка, которая позволит снизить влияние возмущающих воздействий и, как следствие, повысить качество конечного продукта. Выполнен расчет и сравнение показателей качества регулирования системы с принципом управления по отклонению и комбинированной системы. Сделан вывод о целесообразности применения для рассматриваемого объекта комбинированной системы управления.

Конфликт интересов

Библиографическая ссылка

Кечкина Н.И., Хренова К.В., Кечкин А.Ю. АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ СМЕСИТЕЛЬНО-ОТСТОЙНОЙ ЭКСТРАКЦИОННОЙ УСТАНОВКОЙ В ПРОИЗВОДСТВЕ АКРИЛОВОЙ КИСЛОТЫ // Современные наукоемкие технологии. 2025. № 11. С. 73-80;URL: https://top-technologies.ru/ru/article/view?id=40569 (дата обращения: 27.01.2026).

DOI: https://doi.org/10.17513/snt.40569