Введение

Современное многономенклатурное мелкосерийное производство требует от роботизированных технологических комплексов (РТК) высокой степени адаптивности к изменяющимся условиям. Одной из наиболее актуальных задач при этом становится оперативная переналадка таких комплексов, позволяющая быстро перестраивать их конфигурацию под новые производственные задачи. Важным инструментом для реализации этих задач представляются мобильные компоненты, внедрение которых направлено на обеспечение необходимой гибкости и оперативности в организации производственных процессов.

Анализ существующих исследований показывает, что большое внимание уделяется задачам локального управления мобильными платформами и промышленными роботами. В работе Can Pu и соавторов предлагается общий подход к автоматизации мобильных манипуляторов для гибких производственных процессов, но отсутствует интеграция с системами управления верхнего уровня [1]. В статье Н.В. Баланева и Р.А. Янова было проведено исследование влияния различных факторов на точность позиционирования промышленных роботов и предложены методы ее повышения [2]. В исследовании Н.А. Сазонниковой и ее коллег получены и представлены решения по повышению точности роботизированных систем в процессе инкрементального формообразования [3]. Схожие подходы были описаны группой S. Inoue, участники которой реализовали высокоточную мобильную роботизированную платформу для реконфигурируемых производственных систем с применением алгоритмов компенсации ошибок и технического зрения [4]. Во всех перечисленных исследованиях [2–4] вопросы интеграции локального управления мобильными платформами с производственным расписанием верхнего уровня остаются без внимания.

Вопросам реконфигурации манипуляторов и мобильных роботизированных систем посвящены исследования F. Valero и соавторов, в которых предложены подходы к реконфигурации параллельного кинематического манипулятора, позволяющие избежать сингулярностей через минимизацию приводных усилий [5]. В работе M. Becker и его соавторов представлен метод реактивного обхода препятствий роботизированными манипуляторами с использованием информационных круговых полей, обеспечивающий адаптивность в динамичных средах [6]. H. Engemann со своим коллективом описывают автономный мобильный манипулятор OMNIVIL, ориентированный на гибкое производство с возможностью быстрой адаптации к изменениям производственной задачи [7]. В работах [5–7] не предложено решений для процессов реконфигурации роботизированных систем и решений задач их интеграции с системами производственного планирования верхнего уровня, что ограничивает возможности использования таких систем в условиях многономенклатурного производства.

Значительный вклад в решение проблем планирования движения и автономной навигации роботизированных платформ представлен в исследованиях S. Feng и его команды, реализовавших автономную систему стыковки модульных роботов, а также I. Jeong и соавторов, изучавших методы планирования траектории мобильных роботов для перемещения по неровным поверхностям [8, 9]. Y. Со Liu своими коллегами провели комплексный обзор технологий сенсорного восприятия, необходимых для автономной навигации роботов в помещениях [10]. J. Pankert и его коллектив предложили оригинальные решения для проектирования и планирования движения реконфигурируемых роботизированных баз, однако вопросы интеграции с производственными системами верхнего уровня не получили достаточного отражения в работе [11]. В вышеупомянутых исследованиях основной акцент сделан на алгоритмах локального планирования и автономной навигации, при этом задачи интеграции с верхним уровнем управления производственной системой остаются нерешенными.

На основе анализа результатов перечисленных исследований сделан вывод, что во всех рассматриваемых подходах авторы делают упор на решение отдельных технических задач или локальной автоматизации действий роботизированных платформ. При этом вопросы многоуровневого планирования и согласования действий роботов с производственным расписанием верхнего уровня не затрагиваются. Это существенно затрудняет оперативную переналадку, требуемую с учетом изменений в производственной системе, и интеграцию элементов РТК в динамически изменяющихся условиях, характерных для многономенклатурного мелкосерийного производства.

Для преодоления выявленных недостатков и обеспечения оперативного реагирования на изменения в производственном расписании путем переналадки элементов РТК в условиях многономенклатурного мелкосерийного производства авторами предлагается двухуровневый подход к организации переналадки мобильных компонентов РТК.

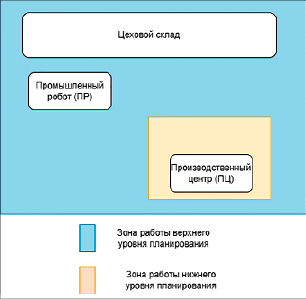

При двухуровневом подходе к организации переналадки мобильных компонентов РТК на верхнем уровне осуществляются укрупненное планирование и согласование действий мобильных роботов с общим производственным расписанием, определяющим логистическое перемещение робота от склада к зоне интеграции с производственным центром (ПЦ). На нижнем уровне решаются задачи точного пространственно-временного встраивания робота в зоне интеграции с ПЦ, для чего используется адаптированный алгоритм A* с нейросетевой эвристикой и временными ограничениями, позволяющий в реальном времени координировать действия ПР. Более детально рассматривается нижний уровень планирования, где мобильный промышленный робот (ПР) переходит от решения общей логистической задачи к объединению с ПЦ, формируя единый РТК и оперативно реагируя на изменения локальной производственной среды (рис. 1).

Рис. 1. Структурная схема механообрабатывающего цеха Источник: составлено авторами

Термином «переналадка» авторы обозначают процесс конфигурации и реконфигурации РТК, подразумевающий пространственную, программную и временную интеграцию ПР и ПЦ, в ходе которой происходят перемещение ПР, обновление маршрутов его движения и корректировка алгоритмов пространственной и временной синхронизации с производственным центром, без изменения технологических параметров и настроек самого ПЦ. Технологическая переналадка производственного оборудования в данной работе не рассматривается. Авторами принято допущение, что в момент интеграции ПР с ПЦ последний уже настроен на обработку доставляемой мобильным ПР партии деталей. Метод позволяет оперативно реагировать на изменения в производственной системе и обеспечивает эффективную переналадку РТК под текущие производственные задачи.

Целью исследования является разработка метода переналадки мобильных компонентов РТК в зоне интеграции его компонентов, позволяющего оперативно адаптировать производственную систему в условиях многономенклатурного мелкосерийного производства.

Для достижения поставленной цели в исследовании решаются следующие задачи:

1) обеспечение доставки мобильным ПР комплекта деталеустановок от склада до зоны интеграции с ПЦ;

2) обеспечение пространственной, программной и временной интеграции мобильного ПР с ПЦ для формирования РТК;

3) выполнение производственной задачи РТК, образованным в результате интеграции ПР и ПЦ;

4) разработка механизма оперативной разинтеграции РТК после завершения технологической операции.

Материалы и методы исследования

Предлагаемый метод предполагает разделение задач планирования на два взаимосвязанных уровня – верхний и нижний, что позволяет сочетать глобальное производственное расписание с реактивной адаптацией ПР к условиям производственной среды.

Верхний уровень планирования ориентирован на упрощенное управление ресурсами и временными окнами, без погружения в детали пространственного перемещения. Здесь формируется логистическое расписание, определяются временные интервалы и зоны интеграции с конкретными ПЦ, куда должен переместиться ПР, исходя из доступности этих центров, заданной общим расписанием цеха. Основная задача верхнего уровня заключается в координации производственных процессов и учете ресурсных ограничений, таких как занятость ПЦ, наличие заготовок и доступность транспортных маршрутов.

Нижний уровень планирования решает задачи пространственной координации и синхронизации действий ПР внутри зоны интеграции с ПЦ. Центральной становится задача точного совмещения ПР с ПЦ с использованием данных от системы технического зрения и сигналов от компонентов конфигурируемого РТК. Для этой цели применяется адаптированный алгоритм поиска оптимальной траектории A*, дополненный нейросетевой эвристикой, который учитывает динамические ограничения производственного окружения, изменения массогабаритных характеристик ПР при захвате груза и временную доступность отдельных зон рабочего пространства. Нижний уровень планирования оперативно реагирует на изменения и выполняет локальное перепланирование траектории движения ПР без необходимости полной перестройки глобального маршрута.

На рисунке 2 представлена схема предлагаемой двухуровневой архитектуры, иллюстрирующая распределение функций и взаимодействие между уровнями планирования.

Рис.2. Схема метода переналадки мобильных компонентов РТК под изменяемые условия производственных процессов Источник: составлено авторами

При достижении мобильным роботом зоны интеграции с ПЦ значительно меняется характер решаемых задач. ПР и ПЦ должны действовать как единый РТК, что требует более детальной пространственной, временной и программной согласованности. Особенности описываемого процесса интеграции:

1) обеспечение требований к точности позиционирования. Допустимая погрешность при пространственном совмещении ПР с рабочими органами и технологической оснасткой ПЦ должна составлять не более ±2 мкм. Превышение этого показателя приводит к возникновению погрешности базирования спутника в рабочей области ПЦ, следствием появления которой может стать появление брака при обработке;

2) требование к синхронизации ПР с ПЦ. Время задержки реакции ПР на управляющие сигналы от ПЦ не должно превышать 200 мс. Это обеспечивает оперативность интеграции и согласованность действий робота с фазами технологического цикла ПЦ. ПР должен приостанавливать любые перемещения к рабочей зоне, если отсутствует сигнал готовности от ПЦ, во избежание коллизий и нарушения процесса;

3) требование к согласованию систем координат. Согласование координатных систем ПР и ПЦ реализуется методом безмаркерной калибровки с точностью определения взаимного пространственного положения систем координат в пределах ±3 мм [12]. Для этого используются гомогенные матрицы преобразования, вычисляемые на нижнем уровне планирования на основе данных технического зрения.

Для реализации указанных параметров в производственных условиях организуется стабильный двусторонний канал беспроводной передачи данных и управляющих сигналов между ПР и ПЦ. С программной стороны интеграция обеспечивается Robot Operating System (ROS), с разработкой специализированного пакета обработки сообщений и сигналов готовности.

Результаты исследования и их обсуждение

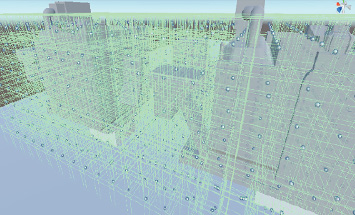

Для обеспечения интеграции мобильного ПР с ПЦ предлагается использовать детализированную воксельную модель локального пространства зоны интеграции. Каждый воксель такой модели характеризуется статусом «свободно», «занято» или «недоступно» и дополнительно снабжается временными метками, обозначающими динамическую доступность отдельных областей рабочего пространства ПЦ [13].

Рис.3. Формирование регулярной воксельной сетки на модели РТК Источник: составлено на основе источника [13]

На рисунке 3 представлен процесс формирования регулярной воксельной сетки на модель РТК.

Когда ПР входит в зону интеграции, он загружает соответствующую воксельную карту, которая дополняется данными о временной доступности отдельных областей ПЦ. После выполнения процедуры безмаркерной калибровки и определения взаимного положения систем координат робота и ПЦ воксели, относящиеся к внутренней зоне ПЦ, переводятся в систему координат ПР. Под термином «внутренняя зона ПЦ» понимается рабочая зона станка. Затем ПР может выполнять технологические задачи в соответствии с производственным расписанием.

При захвате манипулятором ПР спутника изменяются закон распределения масс и внешние габариты системы «робот + груз», это оказывает влияние на кинематические и динамические характеристики ПР. Для предотвращения коллизий воксельную модель окружения адаптируют к текущим условиям, используя аппроксимирующий объем, учитывающий новый центр масс и измененные внешние габариты ПР. В зависимости от массы и габаритов спутника нижний уровень расширяет зоны запрещенных вокселей, то есть таких ячеек, которые временно становятся недоступными для любых частей ПР, во избежание столкновений с элементами ПЦ.

Оптимальная траектория перемещения мобильной платформы и манипулятора ПР в зоне интеграции определяется с помощью адаптированного алгоритма поиска пути A*. Для этого формируется специальная функция оценки стоимости пути, учитывающая геометрию пространства и динамические ограничения, обусловленные особенностями зоны интеграции [13]. Эта функция задается выражением:

f(n) = g(n) + ĥ(n) + w(n),

где g(n) – накопленная стоимость пути до узла n с учетом метрических и временных затрат на перемещение робота по заданному маршруту;

ĥ(n) – эвристическая оценка итоговой стоимости пути до целевого узла n, полученная с помощью обученной графовой нейросети. Используется вместо евклидовой метрики, классически применяемой в A* для учета динамических ограничений и сложной геометрии;

w(n)– дополнительная стоимость, отражающая недоступность узла n в момент предполагаемого прибытия робота.

Применение классического алгоритма A* для задачи поиска оптимального пути в динамической среде зоны интеграции существенно увеличивает число необходимых перерасчетов и время выполнения алгоритма, что делает его недостаточно эффективным для задач реального времени. Использование графовой нейросети (рис. 4) позволяет значительно снизить количество таких пересчетов посредством прогнозирования стоимости пути и быстрого отбрасывания заведомо неперспективных вариантов траекторий [14–16].

Рис. 4. Структурная схема графовой нейронной сети Источник: составлено авторами на основе источника [16]

При изменении состояния локальной производственной среды (рабочего пространства ПР) отдельные воксели в модели рабочего пространства могут переходить из состояния «доступно» в состояние «недоступно», и наоборот. В случае появления таких изменений ПР либо останавливается в безопасной зоне и ожидает восстановления доступности, если позволяет время, либо инициирует локальное перепланирование траектории для обхода вновь возникших препятствий. Если, напротив, область пространства освобождается, алгоритм A* актуализирует стоимостную карту и корректирует маршрут ПР до точки интеграции с ПЦ. Для оптимизации вычислений применяется подход «замораживания», при котором участки ранее рассчитанного маршрута, не затронутые изменениями, остаются неизменными, а ресурсы планирования направляются исключительно на перепланирование проблемных фрагментов.

По завершении расчетов траектории на нижнем уровне формируются конкретные контрольные позиции, в которые мобильная платформа ПР должна перемещаться для интеграции с ПЦ. На основе того же подхода возможно рассчитывать промежуточные позиции манипулятора при установке спутника в рабочей зоне ПЦ. В случае появления новых препятствий или других изменений в окружении ПР итерационно применяется механизм локального перепланирования, не требующий пересчета всего маршрута целиком.

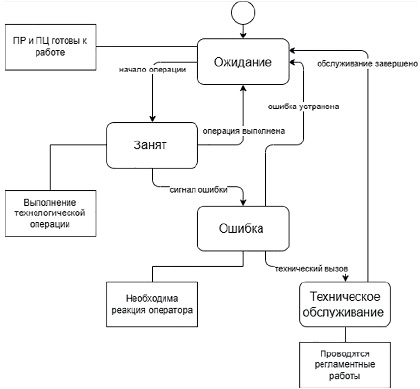

В процессе интеграции ПР с ПЦ на верхнем уровне продолжает формироваться укрупненное производственное расписание, однако его состав несколько изменяется по сравнению с этапом перемещения ПР от склада к зоне интеграции с ПЦ. Система начинает рассматривать интегрированные компоненты ПР и ПЦ как единую сущность – РТК. У такого РТК появляется набор агрегированных состояний, отражающих текущий статус всех компонентов, входящих в его состав и позволяющих централизованно управлять их действиями.

На рисунке 5 представлена диаграмма состояний ресурса РТК, иллюстрирующая возможные состояния и переходы между ними, а также события, инициирующие эти переходы.

Рис. 5. Диаграмма состояний ресурса «РТК» (ПР + ПЦ) Источник: составлено авторами

Сигнал «Ожидание» – ПР и ПЦ интегрированы и находятся в готовности для выполнения новой задачи.

Сигнал «Занят» – ПР и ПЦ в данный момент выполняют технологическую операцию.

Сигнал «Ошибка» – в одном из компонентов РТК возникла аварийная ситуация.

Сигнал «Техническое обслуживание» – осуществляется плановое или внеплановое техническое обслуживание ПР и/или ПЦ.

Сущность, программно отражающая РТК, реализована в виде специализированного класса, инкапсулирующего взаимодействие с отдельными интерфейсами ПР и ПЦ. Класс предоставляет обобщенные методы для изменения и контроля состояния, за счет чего верхний уровень планирования оперирует состоянием РТК, не вдаваясь в детали низкоуровневого управления (листинг 1).

class RobotToolComplex:

def __init__(self, robot_interface, machine_interface):

self.robot = robot_interface

self.machine = machine_interface

# Возможные состояния ‘idle’, ‘busy’, ‘error’, ‘maintenance’

self._state = ‘idle’

self._last_error = None

def set_busy(self):

«»» Устанавливает состояние РТК как ‘busy’, означающее, что комплекс занят технологической операцией «»»

self._state = ‘busy’

def set_free(self):

«»» Устанавливает состояние РТК в ‘idle’, сигнализируя, что робот и станок готовы к новой задаче «»»

self._state = ‘idle’

self._last_error = None

def set_error(self, error_msg):

«»» Переводит РТК в состояние ‘error’, указывая причину ошибки «»»

self._state = ‘error’

self._last_error = error_msg

def is_busy(self):

return self._state == ‘busy’

def is_free(self):

return self._state == ‘idle’

def is_error(self):

return self._state == ‘error’

def get_state(self):

# Возвращает текущий статус ‘РТК’

return self._state

def get_error(self):

return self._last_error

def perform_operation(self, operation_id):

if self._state in (‘idle’, ‘busy’):

# Оповещаем робота и станок о запуске операции

self.set_busy()

# Пример вызова каких-то методов интерфейсов

success = self.machine.start_operation(operation_id)

if not success:

self.set_error(f”Operation {operation_id} failed to start on machine.”)

return False

# Логика ожидания завершения:

self.set_free()

return True

else:

# Если ‘error’ или иное, игнорируем операцию

return False

def __repr__(self):

return f”<RobotToolComplex state={self._state}, error={self._last_error}>”

Листинг 1. Реализация класса РТК на языке Python

После успешного завершения процесса интеграции ПР с ПЦ на верхнем уровне фиксируется факт завершения интеграции и происходит переключение логического ресурса РТК в состояние «занят». РТК переходит к выполнению технологических операций в соответствии со сменным заданием. В рамках этого этапа основная задача ПР заключается в загрузке/выгрузке спутников в рабочую зону ПЦ, а также в обработке сигналов готовности и состояний безопасности от производственного оборудования. Когда спутник установлен в заданной точке рабочей области и ПЦ подтверждает состояние «готов к работе», начинается выполнение технологической программы обработки деталей.

В таком состоянии ПР закреплен за ПЦ, не покидает зону интеграции и остается закрепленным за текущей технологической задачей до ее окончания или до получения сигнала о необходимости изменения состояния. При возникновении нештатных ситуаций или изменении производственного расписания верхний уровень планирования способен досрочно разорвать интеграцию ПР и ПЦ, высвободив компоненты для решения других задач и интеграции с другими ПЦ.

После завершения технологического цикла обработки и штатного окончания выполнения производственной задачи выполняется плановая разинтеграция РТК на отдельные компоненты ПР и ПЦ. При этом ПЦ становится доступен для интеграции с другим мобильным роботом, а ПР получает возможность выполнять новые задачи: перемещение к другому производственному центру, возврат на склад для загрузки новых спутников и пр. На нижнем уровне планирования разинтеграция реализуется завершением задач пространственного совмещения и стыковки ПР с ПЦ.

Для оценки эффективности разработанного метода были проведены виртуальные испытания предлагаемой системы двухуровневого планирования, целью которых стало сравнение предложенного адаптированного алгоритма A* с нейросетевой эвристикой и классического алгоритма A* в условиях динамически изменяющейся среды зоны интеграции ПР с ПЦ.

Для реализации и тестирования предлагаемой двухуровневой системы планирования был разработан комплекс программ на языке Python, представляющих собой двухуровневую систему и среды моделирования Unity. На верхнем уровне формировался план производственных операций, описанный в формате JSON-файла (листинг 2). Файл содержит последовательность задач с указанием используемых ресурсов, продолжительности операций, а также запрос на интеграцию компонентов РТК.

{

«nodes»: [

{

«id»: «...»,

«name»: «Загрузка спутника A»,

“duration”: 5.0,

“resources”: [“Robot1”, “BufferA”],

“reconfiguration_needed”: false

},

{

«id»: «...»,

«name»: «Перемещение к ПЦ 1»,

“duration”: 3.0,

“resources”: [“Robot1”],

“reconfiguration_needed”: true

},

{

«id»: «...»,

«name»: «Обработка на ПЦ 1»,

“duration”: 10.0,

“resources”: [“Machine1”],

“reconfiguration_needed”: false

}

]

}

Листинг 2. План производственных операций в формате JSON

Таблица 1

Результаты экспериментов по сравнению алгоритмов планирования

|

№ сценария |

Используемый алгоритм |

Среднее время перепланирования, сек |

Количество перепланирований |

Общая длина траектории, м |

|

1 |

Классический A* |

0,05 |

0 |

15,2 |

|

1 |

Адаптированный A* с нейросетью |

0,06 |

0 |

15,1 |

|

2 |

Классический A* |

1,10 |

5 |

18,4 |

|

2 |

Адаптированный A* с нейросетью |

0,35 |

2 |

16,7 |

|

3 |

Классический A* |

2,30 |

12 |

23,5 |

|

3 |

Адаптированный A* с нейросетью |

0,72 |

5 |

18,9 |

Примечание: составлено авторами по результатам проведенных экспериментов.

На нижнем уровне производились загрузка задач в указанном формате и генерация траекторий с учетом воксельной модели рабочего пространства, состоящей из 18 000 000 вокселей. Каждый воксель может находиться в состояниях «свободно», «занято» и «недоступно» и динамически обновлять свое состояние в ходе моделирования. Для оценки динамических аспектов были сформированы три сценария с разными уровнями сложности изменений:

1) статичная среда – состояние среды не изменяется после начала движения ПР;

2) динамичная среда – состояние доступности 10% вокселей периодически меняется в процессе перемещения робота;

3) высокодинамичная среда – частые случайные изменения состояния 25% вокселей среды в процессе движения робота.

Эксперименты проводили по пять повторов для каждого сценария, а результаты усредняли. Основными показателями для оценки выбраны:

− среднее время перепланирования траектории (сек);

− количество выполненных перепланирований;

− общая длина пройденной траектории (м).

Результаты вычислительных экспериментов, проведенных на базе лаборатории «Умные производственные системы» РТУ МИРЭА, приведены в таблице 1.

Анализ полученных результатов позволил вывести следующие закономерности:

− в статичном сценарии оба алгоритма показали сопоставимые по значениям показатели времени перепланирования и длины маршрута перемещения мобильного ПР, что объясняется отсутствием необходимости пересчета пути после первоначального построения траектории. Незначительные расхождения результатов вызваны особенностями эвристик и алгоритмов оценки стоимости пути;

− с ростом динамичности производственной среды преимущество предложенного метода с нейросетевой эвристикой становится очевидным. В сценарии средней динамики предложенный подход позволил сократить среднее время перепланирования на 68% (с 1,10 до 0,35 сек), а число перепланирований снизилось в 2,5 раза (с 5 до 2). При этом длина итогового маршрута уменьшилась на 9,2% (с 18,4 до 16,7 м). Наиболее значительные результаты достигнуты в сценарии с высокой динамикой, где применение нейросетевой эвристики снизило среднее время перепланирования на 68,7% (с 2,30 до 0,72 сек), количество перепланирований сократилось в 2,4 раза (с 12 до 5), а суммарная длина траектории уменьшилась на 19,6% (с 23,5 до 18,9 м).

Сокращение количества перепланирований и снижение общей длины маршрута достигаются за счет прогноза итоговой стоимости пути графовой нейросетью. Это позволяет алгоритму быстрее отсекать заведомо неоптимальные траектории и минимизировать количество пересчетов.

Заключение

Полученные в ходе проведения эксперимента результаты подтверждают эффективность предлагаемого метода двухуровневого планирования и его значительное преимущество перед классическим подходом. Сокращение времени перепланирования и числа необходимых пересчетов существенно повышает оперативность переналадки и точность позиционирования ПР в зоне интеграции с ПЦ, тем самым подтверждая актуальность и целесообразность использования разработанного подхода к построению РТК в условиях современного многономенклатурного мелкосерийного производства.

Библиографическая ссылка

Холопов В.А., Макаров М.А., Копытова Е.В. МЕТОД ПЕРЕНАЛАДКИ МОБИЛЬНЫХ КОМПОНЕНТОВ РОБОТИЗИРОВАННЫХ ТЕХНОЛОГИЧЕСКИХ КОМПЛЕКСОВ ПОД ИЗМЕНЯЕМЫЕ УСЛОВИЯ ПРОИЗВОДСТВА // Современные наукоемкие технологии. 2025. № 5. С. 80-90;URL: https://top-technologies.ru/ru/article/view?id=40394 (дата обращения: 03.02.2026).

DOI: https://doi.org/10.17513/snt.40394