Введение

Сверхвысокомолекулярный полиэтилен (СВМПЭ) и композиты с его применением используются в изделиях антифрикционного назначения, в частности в высоконагруженных опорных узлах мостов [1], в деталях трения и уплотнительных элементах техники [2], микроэлектронике и биомедицине [3]. Износостойкие материалы на основе СВМПЭ, вследствие его легкости, имеют повышенную удельную прочность относительно металлов, угле-, арамидо-, базальто-, стеклопластиков, сочетающуюся с эластичностью, что способствует распределению энергии поверхностных воздействий [4], в том числе при ударных, вибрационных и истирающих нагрузках. Однако проблемой остается обеспечение связи инертного СВМПЭ, стойкого к воздействию кислотно-щелочной активации, с полимерными матрицами, для реализации прочностных свойств в композите.

Для обеспечения связи СВМПЭ с каучуковыми эластомерами применяется введение химических соединений, например дифенилгаунидина, повышающего значение показателя прочности соединения компонентов в композите до трех раз, вследствие влияния вводимого соединения на надмолекулярную структуру СВМПЭ [5]. В случае воздействия комплексом кислот и ультрафиолетовой активации сила связи СВМПЭ с полимерами возрастает до четырех раз, с незначительной потерей прочности на растяжение [6], а при создании многокомпонентных систем СВМПЭ с микроразмерными углеволокнами и твердосмазочными частицами происходит рост сопротивления композита изнашиванию при различных триботехнических воздействиях [7]. Однако сложные химические, физико-химические воздействия и создание многокомпонентных систем усложняют технологию, повышают расход ресурсов в процессах получения композитов на основе СВМПЭ и требуют предварительных комплексных исследований по подбору оптимальных составов компонентов [8, 9].

Известны способы воздействия физического характера на изделия, подвергающиеся трению, например магнитной обработки, применяемой к материалам для упрочнения поверхности и повышения значения показателя износостойкости [10]. Для полимерных высокопрочных материалов целесообразно применение щадящих физических воздействий, например холодной плазмы, способствующей изменению поверхностных свойств материала при приложении определенных режимов плазменной модификации [11]. Действительно, в связи с низкой термостойкостью СВМПЭ воздействие холодной плазмой позволяет исключить деструкционные процессы и нарушение исходных физико-механических свойств материала.

Исследования влияния такой обработки на СВМПЭ демонстрируют возможность повышения прочности связи волокнистого СВМПЭ с эпоксидиановой матрицей и улучшения адгезии к пропиткам и покрытиям, вследствие активации поверхности СВМПЭ [12]. В частности, установлено, что значение силы, необходимой для выдергивания из матрицы волокна СВМПЭ, активированного холодной плазмой, повышается в 2 раза [13]. Соответственно, актуальны дальнейшие исследования по получению износостойких материалов на основе СВМПЭ с применением холодной плазмы с оценкой ее влияния на изменение свойств поверхности СВМПЭ и механических характеристик композита.

Цель исследования – создание физической модели композита (ФМК) с повышенным значением прочности связи между тканным СВМПЭ и эпоксидно-диановой матрицей через: активацию ткани СВМПЭ холодной плазмой; оценку смачиваемости образцов; пропитку матрицей слоев СВМПЭ; оценку прочности связи слоев ФМК; оценку химических изменений.

Материалы и методы исследования

Текстильный материал рулонного типа из СВМПЭ (Китай) представляет собой белую ткань с поверхностной плотностью 320 г/м2, полотняного плетения, с соотношением 1:1 утка и основы. Активацию СВМПЭ выполняли в плазменной установке «ВАТТ 4000 ПТ ПЛАЗМА» (КНИТУ, Казань) [14], генерирующей высокочастотный разряд емкостного типа. Плазменное воздействие на образцы СВМПЭ осуществлялось в течение 3 и 6 мин в воздушной среде, с предварительным понижением значения давления в камере до 25 Па, подачей воздуха, нагнетаемого в камеру установки с расходом 1500 см3/мин, и обеспечением разряда в 1,5 кВт. Для получения ФМК на основе СВМПЭ выполняли пропитку текстиля эпоксидно-диановым связующим ЭД-20 (ГОСТ 10587-84, в настоящее время действует только на территории РФ).

Оценку изменения поверхностных и физико-механических характеристик СВМПЭ до и после активации осуществляли по стандартным методикам [15]. Анализ краевого угла смачивания выполняли методом «сидячей» капли на приборе EasyDrop. Адгезионную взаимосвязь слоев в композите оценивали по ГОСТ 25.601-80 с адаптированным к целям исследования способом подготовки образцов.

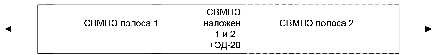

Рис. 1. Схема подготовки образца к испытаниям на разрыв Источник: составлено авторами

Так, ленты СВМПЭ шириной 3 см, длиной 7 см в количестве 2 шт. пропитывали на 1 см длины ЭД-20 и пропитанными концами накладывали друг на друга, соединяя в единую полосу, где в средней части формируется композит (рис. 1).

После затвердевания смолы образцы разрывали на испытательной машине Shimadzu AGS-Х. Химические изменения в образцах СВМПЭ до и после модификации холодной плазмой оценивали с применением инфракрасной (ИК) спектроскопии на ИК-Фурье спектрометре ФСМ 1202.

Результаты исследования и их обсуждение

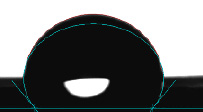

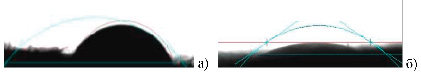

Для решения проблемы создания износостойких материалов на основе СВМПЭ необходимо обеспечение хорошей адгезии между слоями армирующей СВМПЭ ткани с пропитывающей ее полимерной матрицей, в случае ФМК с матрицей ЭД-20. Прочность соединения компонентов композита обеспечивает высокую стойкость к трению и износу, прочность, долговечность и срок службы изделия. Однако СВМПЭ инертен, в нем отсутствуют функциональные группы, позволяющие создать монолитный композиционный материал, в котором СВМПЭ и матрица реагируют на нагрузки как единое целое. Плазменная обработка служит активации поверхности СВМПЭ, в результате чего происходит формирование модифицированных приповерхностных слоев с образованием в них химически активных групп. Экспресс-оценка изменения свойств поверхности СВМПЭ после воздействия холодной плазмой производилась по значению показателя краевого угла смачивания (рис. 2, 4).

Рис. 2. Краевой угол смачивания исходного образца СВМПЭ Источник: составлено авторами

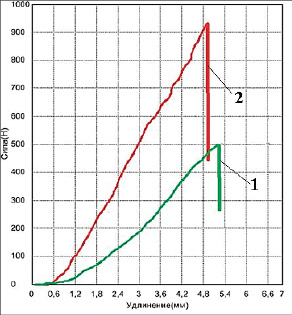

Рис. 3. Графики кривых нагружения образцов: 1 – СВМПЭ без модификации; 2 – СВМПЭ после модификации в течение 6 мин. Источник: составлено авторами

Как видно из рис. 2, исходный образец СВМПЭ имеет краевой угол смачивания более 120º, что позволяет отнести данный материал к супергидрофобным и объясняет сложности смачивания его матрицами и получения устойчивого соединения с ними. На рис. 3, кривая 1, показана сила приложения разрывной нагрузки, необходимой для отрыва необработанных холодной плазмой полос СВМПЭ ткани, пропитанных ЭД-20 по схеме рис. 1, которая составила 500 Н.

Полученные результаты согласуются с ранними исследованиями [11], когда оценивался ФМК из единичного СВМПЭ волокна и эпоксидно-диановой матрицы по значению показателя высоты поднятия полимера по волокну (изменению капиллярности), который продемонстрировал приращение на 141 % у активированного плазмой волокна, относительно необработанного материала. Следовательно, образцы СВМПЭ в процессе плазменной активации приобретают гидрофильные свойства, более выраженные при обработке в течение 6 мин, что потенциально обеспечивает более эффективную пропитку СВМПЭ ткани ЭД-20 и повышение значения показателя прочности связи между пропитанными слоями СВМПЭ.

Действительно, как видно из рис. 3, кривая 2, модельный образец, полученный на основе модифицированного холодной плазмой СВМПЭ по схеме рис. 1, выдерживает нагрузку на разрыв 925 Н, что в 1,85 раз выше, чем у ФМК, полученной по той же схеме, но без активации СВМПЭ.

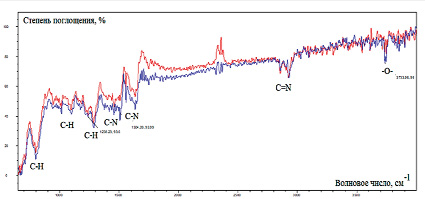

Соответственно, воздействие на СВМПЭ холодной плазмы позволяет создать модельный композит с ЭД-20, за счет повышения смачиваемости поверхности образца после модификации и существенного приращения стойкости к разрушающим воздействиям. Для выявления механизма плазменной активации СВМПЭ и возможных химических превращений произвели оценку ИК-спектров до и после воздействия холодной плазмы в течение 6 мин (рис. 5).

Согласно рис. 5 после активации СВМПЭ ткани на спектрах регистрируются выраженные полосы поглощения: в области 1238 и 1510 см-1, отвечающие колебаниям С-N групп; в области 3733 см-1, отражающие присутствие кислородсодержащих групп (-О-).

Рис. 4. Диаграмма изменения краевого угла смачивания СВМПЭ после воздействия холодной плазмы: а) образец, обработанный в течение 3 мин; б) образец, обработанный в течение 6 мин. Источник: составлено авторами

Рис. 5. Фрагмент записи диаграмм ИК-спектров образцов СВМПЭ до и после модификации Источник: составлено авторами

Результаты, показанные на рис. 5, объясняют положительное влияние воздушной среды холодной плазмы на повышение значения показателя прочности связи компонентов в модельном композите. Так, инертный СВМПЭ, характеризующийся неполярными (-СН2-СН2-связями) при воздействии потока воздушной среды в плазменном состоянии, где в ионизированном виде присутствуют кислород- и азот-содержащие соединения, претерпевает бомбардировку данными частицами, обуславливающую разрыв связей в поверхностных слоях СВМПЭ и взаимодействие их с соединениями кислорода и азота плазмы, что обеспечивает формирование на образцах полярных групп, положительно влияющих на смачиваемость поверхности СВМПЭ и прочность соединения компонентов модельного композита.

Результаты исследования физико-механических свойств и ИК-спектроскопии согласуются с данными, полученными на разрывной машине [12], при выдергивании свободного конца моноволокна СВМПЭ из чашечки микрокомпозита с ЭД-20, а также с микрофотографиями поверхности волокна, сделанными на электронном микроскопе [11]. Установлено повышение значения показателя прочности связи моноволокна с ЭД-20 после его обработки в холодной плазме воздушной среды в 2 раза и когезионное распределение полимерной матрицы по поверхности СВМПЭ на микрофотографиях, что в совокупности позволяет рекомендовать холодную плазму для активации СВМПЭ, повышения значения показателя прочности связи с полимерами и получения износостойких композитов.

Заключение

Таким образом, в ходе теоретического анализа проблемы выявлено, что сочетание прочностных и эластичных свойств в СВМПЭ обеспечивает перспективы его использования в изделиях триботехнического назначения, однако инертность поверхности материала затрудняет использование его в композитах с полимерными матрицами, устойчивых к истирающим воздействиям. Показаны возможные способы повышения значения показателя прочности связи СВМПЭ с матрицами за счет его химической модификации при дополнительном введении активирующих соединений и частиц и создания многокомпонентных систем, что усложняет технологию и повышает затраты ресурсов в процессах получения композитов. Охарактеризованы преимущества холодной плазмы для модификации поверхности СВМПЭ, подтвержденные экспериментально на ФМК в ходе исследования.

Так, при оценке смачиваемости тканного СВМПЭ по методу «сидячей капли» установлена супергидрофобность поверхности образца до активации и рост смачиваемости в 3,5 раза при воздействии холодной плазмой в течение 6 мин. ФМК, полученная из модифицированного плазмой СВМПЭ, демонстрирует в 1,85 раз более высокое значение показателя прочности связи слоев композита, относительно неактивированного образца, что объясняется формированием дополнительных азот- и кислород-содержащих групп, зарегистрированных по результатам ИК-спектроскопии, при воздействии плазмообразующей воздушной среды. Получение повышенного значения показателя прочности связи в ФМК позволяет рекомендовать холодную плазму для активации инертного СВМПЭ, последующего получения и испытания износостойких изделий в композициях с эпоксидно-диановыми, а также другими полимерными матрицами, в интересах создания уплотнителей, лент, футеровочных изделий, работающих в условиях трения.

Конфликт интересов

Библиографическая ссылка

Сергеева Е.А., Хубатхузин А.А., Даловский К.Д. ИЗНОСОСТОЙКИЙ МАТЕРИАЛ НА ОСНОВЕ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА // Современные наукоемкие технологии. 2025. № 5. С. 74-79;URL: https://top-technologies.ru/ru/article/view?id=40393 (дата обращения: 03.02.2026).

DOI: https://doi.org/10.17513/snt.40393