Введение

Сварные соединения являются ключевым элементом конструкции многих промышленных объектов – от мостов и трубопроводов до авиационных и космических аппаратов. Надежность этих соединений напрямую зависит от качества сварки, что требует применения высокоэффективных методов контроля. Одним из наиболее популярных методов оценки качества сварных соединений является ультразвуковая дефектоскопия, которая позволяет детектировать как поверхностные, так и объемные дефекты [1].

Традиционно ультразвуковое обследование требует участия квалифицированных специалистов для интерпретации сигналов и постановки диагноза. Однако с развитием технологий автоматизации и машинного обучения появляется возможность значительного повышения эффективности этого процесса. В данной статье рассматривается подход к автоматизации контроля сварных соединений с помощью математического моделирования ультразвукового сигнала и использования алгоритмов машинного обучения для классификации дефектов.

Цель исследования – получение адекватного автоматического алгоритма контроля сварных соединений.

Материалы и методы исследования

Метод ультразвукового контроля. Ультразвуковой контроль основан на распространении ультразвуковых волн через материал и регистрации их отражений от различных неоднородностей, таких как дефекты (треск, поры, недостаточная проходимость шва и т.д.).

Основными компонентами ультразвукового оборудования являются [2, с. 6–8]:

• электроакустический преобразователь;

• приемник ультразвуковых волн;

• специальные датчики для передачи и приема сигнала;

• компьютерная система для обработки полученных данных.

Процесс контроля включает в себя следующие этапы:

1) генерация ультразвукового сигнала;

2) прохождение сигнала через материал;

3) отражение от дефектов (или отсутствие дефектов);

4) анализ отраженного сигнала для выявления характеристик дефекта.

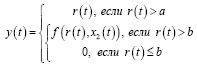

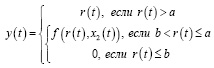

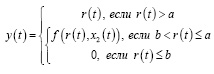

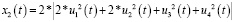

В рамках данной работы моделирование выходного сигнала по методу ультразвукового контроля проводилось на математической модели, заданной следующими формулами:

1. Для соединения без дефектов (1–3):

(1)

(1)

(2)

(2)

(3)

(3)

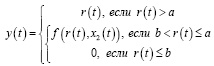

2. Для соединения с дефектом типа «непровар» [3, с. 49] (4–5):

(4)

(4)

(5)

(5)

3. Для соединения с дефектом типа «трещина» [3, с. 49] (6–7):

(6)

(6)

(7)

(7)

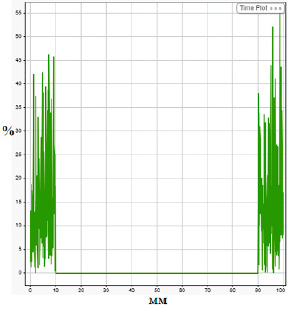

4. Для соединения с дефектом типа «пора» [3, с. 49] (8–9):

(8)

(8)

(9)

(9)

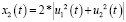

Здесь u(t) – входной сигнал, r(t) – линейно возрастающий сигнал, f(r(t),x2(t)) – итоговая функция зависимости r(t) от x2(t), t – переменная времени, k, a и b – константы.

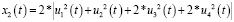

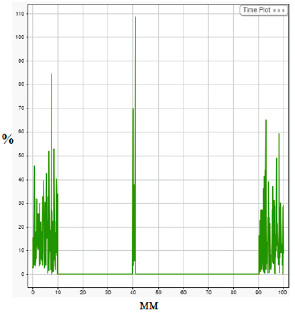

Рис. 1. Выходной сигнал для соединения без дефектов

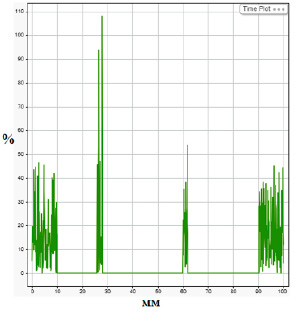

Рис. 2. Выходной сигнал для соединения с непроваром

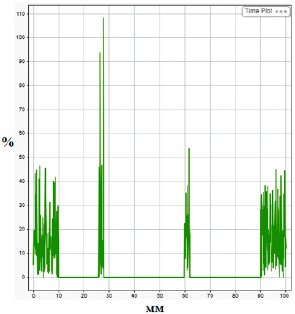

Рис. 3. Выходной сигнал для соединения с трещиной

Рис. 4. Выходной сигнал для соединения с порой

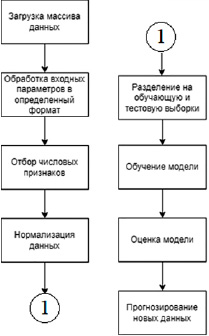

Рис. 5. Блок-схема алгоритма автоматической оценки на основе метода деревьев решений

Параметры входного сигнала выглядят следующим образом: частота ультразвукового сигнала 5 МГц, амплитуда 10 В, длительность импульса 2 мкс. Для каждой модели дефекта были заданы параметры: глубина дефекта от 1 до 10 мм, его ширина от 0,5 до 3 мм. В качестве помехи было использовано случайное число, чтобы смоделировать реальные помехи ультразвукового оборудования. Таким образом, для рассмотренных ранее случаев были получены графики, соответствующие реальным, представленные на рисунках 1–4.

Информация, представленная на рисунках 1–4, позволила установить набор выходных графиков смоделированного ультразвукового сигнала. Каждый из них был взят с разными значениями 100 раз для каждого типа дефекта, чтобы сформировать обучающую выборку для алгоритма с использованием дерева решений. Объем выборки был определен исходя из ограничения вычислительных ресурсов и целей демонстрации концепции. Дополнительное тестирование на синтетических данных подтвердило устойчивость алгоритма при небольшом размере выборки.

В рамках данной работы дерево решений представляет собой древовидную структуру, где узлы отражают проверяемые параметры ультразвукового сигнала, а ветви указывают на возможные типы дефектов или их отсутствие [4].

Таким образом, процесс классификации строится на следующих перечисленных этапах [5; 6, с. 14–19; 7]:

1) сбор и обработка данных смоделированного ультразвукового сигнала;

2) создание обучающей базы данных, где каждый смоделированный выходной сигнал имеет подпись с типом дефекта, либо же его отсутствием;

3) разделение данных на две выборки: обучающую и тестовую;

4) обучение модели дерева решений на обучающей выборке и выявление на ее основе правил классификации;

5) тестирование и оценка эффективности модели на основе тестовой выборки.

Блок-схема разработанного алгоритма представлена на рисунке 5.

Результаты исследования и их обсуждение

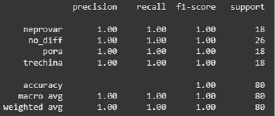

Для обучения модели понадобилось расширить количество обучающих примеров. Для каждого типа дефекта был составлен набор из 100 примеров, то есть для полного обучения был составлен датасет из 400 примеров. Несмотря на не слишком большое количество данных для обучения, оценка модели составила 100%. Данные оценки модели представлены на рисунке 6.

Рис. 6. Результаты оценки модели

Рис. 7. Визуализация алгоритма

Здесь представлены точность предсказания модели и средние показатели модели. Точность составляет 1.00, т.е. 100%. Визуализация алгоритма дерева решений представлена на рисунке 7.

Здесь можно отследить работу алгоритма, а именно какие признаки модель считает наиболее значимыми для каждого типа дефекта.

Преимущества автоматизированного контроля сварных соединений с использованием ультразвукового метода и алгоритмов машинного обучения играют важную роль в современных производственных процессах. Среди ключевых достоинств такого подхода можно выделить:

1) высокую точность и оперативность проверки, что особенно актуально в условиях массового производства, где важно своевременно обнаруживать дефекты;

2) минимизацию человеческого фактора, что снижает риск ошибок, связанных с субъективной интерпретацией результатов ультразвукового контроля;

3) автоматическое принятие решений, основанное на анализе объективных данных, что значительно ускоряет процесс диагностики и повышает уровень надежности системы.

Перспективы применения данного метода выходят за рамки простого контроля качества. Они включают его интеграцию с современными системами мониторинга производственных процессов. Кроме того, использование таких технологий в реальном времени открывает возможности для автоматической диагностики, позволяя не только выявлять дефекты на стадии сборки, но и предотвращать их возникновение во время эксплуатации оборудования.

Заключение

Автоматизация контроля сварных соединений с использованием ультразвукового контроля и методов машинного обучения открывает новые возможности для повышения качества и надежности промышленных изделий. Математическое моделирование ультразвукового сигнала и алгоритм классификации дефектов на основе дерева решений позволяют значительно улучшить процесс контроля, ускорить диагностику и снизить влияние субъективных факторов. В дальнейшем стоит ожидать дальнейшего совершенствования технологий и их применения в реальной производственной практике.

Библиографическая ссылка

Выборнов И.И., Пиотровский Д.Л. К ВОПРОСУ ОБ АВТОМАТИЗАЦИИ КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ И МЕТОДОВ МАШИННОГО ОБУЧЕНИЯ // Современные наукоемкие технологии. 2025. № 1. С. 17-23;URL: https://top-technologies.ru/ru/article/view?id=40274 (дата обращения: 04.02.2026).

DOI: https://doi.org/10.17513/snt.40274