Введение

Оценка качества продукции в ходе выполнения технологического процесса не является тривиальной задачей, связанной с учетом влияния вариабельности как самого технологического процесса, так и средств измерений и контроля, с помощью которых осуществляется получение контрольно-измерительной информации о показателях качества продукции. Такая оценка, как правило, осуществляется на этапе выходного контроля качества изделий и проводится по завершении всего технологического процесса. Однако следует заметить, что проявление вариабельности, исходящей из двух указанных источников, способно увеличивать вероятности ошибок первого и второго рода (риска потребителя и риска поставщика) пропорционально количеству операций в процессе, что ожидаемо будет уменьшает долю годной продукции в партии, а это, соответственно, приведет к увеличению издержек производства, и организации в целом, из-за необходимости устранения брака, переналадки технологического оборудования, из-за простоев и т.д. Следовательно, актуальными и рациональными представляются действия, связанные с разработкой такого подхода, на основе которого оценка и управление рисками внутренних поставщиков и внутренних потребителей стали бы не общепринятым, привычным инструментом разбраковки продукции на годную и бракованную, а эффективным средством управления технологическим процессом. Таким образом, следует особо отметить, что использование концепции внутренних потребителей и внутренних поставщиков, и соответственно рисков внутренних потребителей и внутренних поставщиков, может позволить перенести «центр тяжести», в обеспечении и контроле качества продукции, с операций разбраковки продукции на выходе – на операции контроля и управления вариабельностями в ходе выполнения технологического процесса, то есть в ходе формирования качества продукции.

Цель исследования: анализ возможностей, связанных с уменьшением рисков потребителя и поставщика при производстве и контроле продукции на выходе, на основе нового подхода, заключающегося в использовании концепции внутренних потребителей и внутренних поставщиков.

Материал и методы исследования

Отбраковка изделий предполагает принятие решения о соответствии показателей качества продукции заданным требованиям и диапазонам допустимых значений [1]. Однако, как отмечалось ранее, проявление вариабельности, как технологической среды, так и контрольно-измерительной, неминуемо приведет к ошибкам первого и второго рода, которые в процессе контроля качества изделий найдут уже свое проявление в виде рисков потребителей и поставщиков.

Риск потребителя подразумевает отнесение изделия, не соответствующего предъявляемым к нему требованиям и критериям качества, к годным. Такая ситуация может привести к невозможности функционального использования выпущенного изделия или невыполнению ряда требований потребителя и, как следствие, уменьшению доверия потребителя к организации-производителю и качеству его продукции. Указанный риск может привести к значимым потерям как в ближнем горизонте, так и в долгосрочной перспективе, а размер таких потерь может быть в разы больше того, что было затрачено на производство единицы продукции.

Риск поставщика подразумевает отнесение изделия, соответствующего предъявляемым к нему требованиям и критериям качества, к негодным. Недопуск произведенного изделия до конечного пользователя приводит к невозмещенным издержкам, затраченным на создание продукции (утраченная прибыль). Данный риск приводит к потерям в краткосрочной перспективе, а их величина равна стоимости производства единицы продукции.

Вопросы отнесения изделий к группам годных или не годных для выпуска связаны не только с полями рассеяния показателей качества продукции в технологическом процессе (которые характеризуют погрешность изготовления), но и с доверительными интервалами контрольно-измерительного оборудования (которые характеризуют погрешность измерения), применяемого при контроле и оценке качества продукции.

Для стабильного, статистически устойчивого и управляемого технологического процесса функция распределения вероятности значений показателей качества продукции, а также функция распределения вероятности результатов наблюдений, связанная с контрольно-измерительным оборудованием, как правило, принимаются соответствующими нормальному распределению.

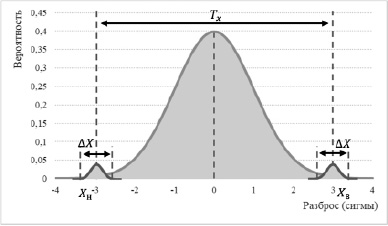

Графики, характеризующие разброс показателей качества продукции в пределах поля рассеяния в технологическом процессе и разброс результатов наблюдений в пределах доверительного интервала контрольно-измерительного оборудования, представлены на рисунке 1. Поле рассеяния показателей качества продукции, представленное Тх, отображает диапазон допустимых значений показателей качества продукции, свидетельствующий о ее годности, и зависит о вариабельности процесса и его управляемости. Этот диапазон ограничен нижним и верхним допустимым значением характеристики – Хн и Хв. Он может быть представлен реальными предельными значениями либо средними квадратическими отклонениями σ (σ (сигма) – мера, которая характеризует разброс случайной величины от среднего значения). Для контрольно-измерительного оборудования поля доверительного интервала отображаются как ΔХ, и они зависят от настройки и точности применяемых контрольно-измерительных средств. Представленный на рисунке масштаб графиков разброса значений измерительного оборудования является условным.

Рис. 1. Графики, характеризующие разброс показателей качества продукции в пределах поля рассеяния в технологическом процессе и разброс результатов наблюдений в пределах доверительного интервала контрольно-измерительного оборудования

Таким образом, необходимая точность реализации технологического процесса, по критериям рисков внутренних потребителей и поставщиков, может быть обеспечена за счет следующих влияющих факторов: уменьшения ширины поля рассеяния Тх при выполнении отдельных технологических операций; уменьшения ширины поля доверительного интервала средств измерения и контроля ΔХ; смещения ΔХ относительно Хн и Хв.

Результаты исследования и их обсуждение

Учитывая тот факт, что технологический процесс состоит из множества операций, вероятность рисков потребителей и поставщиков, которые могли бы быть оценены как несущественные для единичной операции, для нескольких последовательных операций увеличивает значимость потерь в существенной мере. Для учета подобного рода рисков целесообразно было бы рассматривать проблему на основе процессного подхода и использовать концепцию внутренних поставщиков и внутренних потребителей, участвующих в процессе. Внутренними потребителями называют процессы, которые получают на вход продукт рассматриваемого процесса, а внутренними поставщиками называют процессы, предоставляющие свои продукты как входные для рассматриваемого процесса.

Последовательно выстроенные операции предполагают передачу продукции от одного этапа процесса к другому и формируют, таким образом, цепочки внутренних поставщиков и потребителей.

При проведении декомпозиции основного технологического процесса изготовления продукции и процесса, связанного с оценкой качества разбраковки продукции на выходе по критериям риск потребителя (конечного) – риск поставщика (конечного), необходимо выделить наиболее важные принципы, которыми являются [2-4]:

- непротиворечивость учета внутреннего поставщика учету внешнего поставщика. Такие поставщики с точки зрения передачи продукции являются схожими и, как следствие, большинство применяемых методов взаимодействия могут быть одинаковыми;

- непротиворечивость учета внутреннего потребителя учету внешнего потребителя. Ориентация на требования потребителя, вне зависимости от его отношения к организации и положения в ней, дает возможность применять схожие методики при управлении качеством продукции;

- возможность оценивания полей рассеяния (голоса процесса) и полей допусков (голос потребителя) показателей качества продукции в технологическом процессе на каждой его операции. Оценка этих показателей может быть проведена для большинства операций;

- возможность оценивания разброса показателей качества продукции, в пределах поля рассеяния в технологическом процессе, и разброса результатов наблюдений, в пределах доверительного интервала контрольно-измерительного оборудования, на каждой операции технологического процесса. Применение контрольно-измерительных средств для оценивания промежуточных значений показателей качества продукции, с последующим управлением процессом, может привести к изменению общей вариабельности процесса в целом.

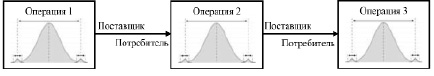

Взаимодействие внутренних поставщиков и потребителей на последовательных этапах технологического процесса операций представлено на рисунке 2.

На каждой операции, входящей в рассматриваемую цепочку внутренних поставщиков и потребителей, возможна оценка рисков внутренних поставщиков и потребителей с учетом Тх и ΔХ а также с учетом смещения ΔХ относительно Хн и Хв, позволяющая сформировать объективное представление о качестве выполнения как отдельной операции, так и всего процесса в целом.

Разброс показателей качества продукции и связанных с этим рисков в технологическом процессе на каждой операции может быть обусловлен следующими основными факторами [5; 6]:

- влияние внешней среды. События, происходящие вне границ организации, влияющие на технологический процесс;

- действия сотрудников. Случайные или целенаправленные действия персонала в операциях процесса;

- несовершенство оборудования. Стабильность работоспособности оборудования не является абсолютной и зависит от особенностей его структуры и количества его элементов;

- низкое качество сырья. Получаемая извне организации продукция, применяемая для формирования изделий, влияет на возможные риски в процессе производства;

- некорректно выбранная процедура. Выбранные процедуры проведения процессов, в том числе производственных, могут привести к ошибкам и, как следствие, возникновению рискованных событий.

Разброс результатов измерений и контроля, обусловленный несовершенством контрольно-измерительной техники и связанных с этим рисков, на каждой контрольной операции обусловлен следующими основными факторами [7; 8]:

- влияние внешней среды. При проведении экспериментальных исследований с использованием контрольно-измерительной техники невозможно обеспечить полное исключение влияния внешней среды на результаты оценки;

- действия сотрудников. Личностные ошибки операторов и контролеров при применении контрольно-измерительной техники;

- несовершенство оборудования. Наличие инструментальных и аппаратных погрешностей, обусловленных несовершенством контрольно-измерительной техники, не позволяет получать действительные значения результатов измерений;

- некорректно выбранная процедура. Отсутствие или невыполнение требований методики измерений, ошибки в выборе последовательности действий при выполнении контрольно-измерительных операций.

Схожесть представленных выше факторов создает объективную основу для организации и осуществления совместного управления с учетом значений и соотношений Тх и ΔХ, а также смещения ΔХ относительно Хн и Хв.

Здесь представляется целесообразным вспомнить, что на этапе выходного контроля, где при оценивании качества продукции определяются риски конечных потребителя и поставщика, при контроле партии изделий вероятность ошибок первого и второго рода тем больше, чем больше дисперсия (или стандартное отклонение) погрешности измерений.

В практике контроля партий изделий влияние погрешностей измерения оценивают двумя параметрами:

m – число изделий (в процентах от общего числа измеренных), имеющих параметры, выходящие за допустимые пределы, но признанных годными (за счет ошибок 2-го рода);

n – число изделий (в процентах от общего числа измеренных), имеющих параметры в пределах допустимых, но забракованных (за счет ошибок 1-го рода).

Рис. 2. Взаимосвязь внутренних поставщиков и потребителей в операциях технологического процесса

Параметры m и n определяют по таблицам в зависимости от законов распределения измеряемого параметра и погрешности измерения, а также от отношения

Аσ = (σ / Тх) × 100%,

где σ – стандартное отклонение погрешности измерения; Тх – допуск контролируемого параметра (таблица).

Меньшие значения m и n в интервалах соответствуют распределению погрешности измерения по нормальному закону, большие – по закону равной вероятности; для рассеивания значений измеряемого параметра принято нормальное распределение.

Предельные значения параметров разбраковки (ГОСТ 8.051-81)

|

Аσ, % |

n, % |

m, % |

|

1,6 |

0,70-0,75 |

0,37-0,39 |

|

3 |

1,2-1,3 |

0,87-0,90 |

|

5 |

2,00-2,25 |

1,60-1,70 |

|

8 |

3,40-3,70 |

2.60-2,80 |

|

12 |

5.40-5,80 |

3,75-4,11 |

|

16 |

7,80-8,25 |

5,00-5,40 |

Приемочные границы, т.е. предельные значения параметров, по которым производится приемка продукции, в соответствии с ГОСТ 8.051-81 устанавливают с учетом допускаемой погрешности измерения ΔХ.

При этом поле рассеяния (голос процесса у внутреннего поставщика) для параметра рассматривают как поле, в которое фактически попадают отклонения параметров. Ширина данного поля обусловлена влиянием совокупности факторов, указанных выше, которые и приводят к вариабельности характеристик технологического процесса и, как следствие, не позволяют получить требуемое точное значение параметра.

В свою очередь, наличие вариабельности в процессе выполнения контрольно-измерительных операций приводит к появлению погрешностей, не позволяющих получить точную оценку значения параметра.

Принимая во внимание сказанное, в целях расширения возможностей для настройки технологического процесса и последующего его сопровождения-управления, представляется целесообразным, помимо упоминаемых факторов, определяющих качество технологического процесса и, как следствие, качества продукции (Тх и ΔХ), устанавливать приемочные границы [9, с. 154; 10, с. 35].

Приемочные границы, как правило, устанавливаются двумя способами.

При использовании первого способа приемочные границы устанавливают так, чтобы центр группирования доверительного интервала контрольно-измерительных средств совпадал с нижним и верхним допустимым значением характеристики – Хн и Хв (рис. 1, 2), при этом влияние погрешности контрольно-измерительных средств учитывается разработчиком при выборе квалитета, класса или степени точности.

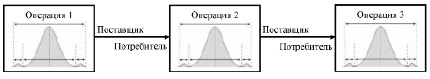

При использовании второго способа приемочные границы устанавливают смещенными относительно нижнего и верхнего допустимых значений характеристики – Хн и Хв, внутрь поля рассеяния с учетом влияния погрешности контрольно-измерительных операций (рис. 3).

Первый способ, с точки зрения технико-экономических соображений, считается более целесообразным и поэтому более предпочтительным. Однако при этом, из-за несовершенства контрольно-измерительной техники и, как следствие, существенного влияния погрешностей на результаты разбраковки, о себе неминуемо напомнят ошибки первого и второго рода (риск потребителя и риск поставщика). Чтобы минимизировать риск потребителя, применяют второй способ.

При использовании второго способа, при смещении приемочных границ на величину ΔХ, следует говорить о введении производственного допуска Тпр. Этот способ, на этапе выходного контроля, является менее предпочтительным, чем первый, однако при выполнении технологического процесса, основанного на концепции внутренних поставщиков и внутренних потребителей, такой подход может представлять определенный интерес.

Рис. 3. Измененные границы полей рассеяния в операциях технологического процесса

И наконец, в случае организации технологического контроля на основе концепции внутренних поставщиков и внутренних потребителей, возможен третий способ, заключающийся не в дискретном, а в гибком смещении центра группирования доверительного интервала контрольно-измерительных средств ΔХ относительно нижнего и верхнего допустимых значений характеристики – Хн и Хв.

Такой подход позволит варьировать рисками внутреннего потребителя и внутреннего поставщика целенаправленно, в зависимости и с учетом возможностей технологического процесса, обеспечивать возможность на каждой последующей операции исправлять брак, полученный на предыдущей.

Однако следует особо отметить, что оптимальное или рациональное решение при выборе и использовании рассмотренных возможностей организации и осуществления технологического процесса следует искать в сфере технико-экономического анализа.

Оценки рисков внутренних потребителей и внутренних поставщиков, в ходе выполнения технологического процесса, могут послужить объективной основой для оценки потерь, затрат и, как следствие, прибыли.

Выводы

В ходе исследования были решены следующие задачи:

1. Предложено, в рамках процессного подхода, использовать концепцию внутренних поставщиков и внутренних потребителей в целях обеспечения, управления и улучшения качества продукции на этапе производства. Такая концепция позволяет управлять рисками в ходе производственного процесса за счет изменения вариабельности характеристик средств измерений, контроля и испытаний, так же как и самого технологического процесса, принимая во внимание множество технологических операций, реализующих данный процесс.

2. Рассмотрены возможности трансплантации методики оценивания качества выпускаемой продукции, используемой на этапе выходного контроля и заключающейся в определении рисков потребителя и рисков поставщика, в зависимости от соотношения полей рассеяния показателей качества продукции и доверительных интервалов контрольно-измерительных средств, на этапы технологических операций производственного процесса, где осуществляется оценивание рисков внутренних потребителей и внутренних поставщиков не в целях контроля показателей качества продукции и ее разбраковки, а в целях получения информации для обеспечения и управления качеством на этапах его формирования.

3. Проанализированы и определены условия и принципы, на основе которых было бы возможным реализовать предлагаемый подход. К ним относятся: непротиворечивость учета интересов внутреннего поставщика учету интересов внешнего поставщика; непротиворечивость учета интересов внутреннего потребителя учету интересов внешнего потребителя; возможность оценивания полей рассеяния показателей качества продукции на каждой технологической операции; возможность оценивания доверительных интервалов для погрешностей контрольно-измерительных средств, используемых на каждой операции технологического процесса.

4. В створе концепции внутренних поставщиков и внутренних потребителей подтверждены основные факторы, определяющие системную среду качества технологического процесса. К ним относятся: поля рассеяния показателей качества Тх; доверительные интервалы ΔХ для погрешностей контрольно-измерительных средств, а также возможность устанавливать смещенные границы доверительных интервалов относительно нижнего и верхнего допустимых значений поля рассеяния – Хн и Хв, внутрь поля рассеяния с учетом влияния погрешности контрольно-измерительных операций.

5. Варьирование указанными влияющими факторами позволит получить набор вариантов, содержащих полезную информацию, в виде рисков внутренних поставщиков и внутренних потребителей, на основании которой, с использованием технико-экономического анализа, можно будет определить уровень потерь и принять обоснованное решение в отношении обеспечения, поддержания и управления качеством выпускаемой продукции.

Предложенный в данном исследовании подход к анализу и оцениванию качества продукции может быть использован при формировании системной технологической среды качества, позволяющей минимизировать потери на этапах производства и контроля. Планирование и организация производства, с учетом предложенного подхода, может позволить создать необходимые условия для обеспечения, управления и улучшения качества выпускаемой продукции. Для успешного использования и реализации данного подхода необходимым условием представляется разработка и совершенствование соответствующего математического аппарата, построенного на основе, например, функционально-стоимостного анализа.

Библиографическая ссылка

Тихонов М.Р., Вышлов В.А. РАЗРАБОТКА ПОДХОДА К ОБЕСПЕЧЕНИЮ И УПРАВЛЕНИЮ КАЧЕСТВОМ ПРОДУКЦИИ НА ОСНОВЕ ПРЕДИКТИВНОЙ АНАЛИТИКИ И КОНЦЕПЦИИ ВНУТРЕННИХ ПОСТАВЩИКОВ И ПОТРЕБИТЕЛЕЙ // Современные наукоемкие технологии. 2024. № 12. С. 100-106;URL: https://top-technologies.ru/ru/article/view?id=40249 (дата обращения: 01.03.2026).

DOI: https://doi.org/10.17513/snt.40249