Введение

Одним из основных факторов повышения качества процесса пивоварения и перехода на новый уровень развития техники и технологии является внедрение автоматизированных систем управления. Это помогает исключить влияние внешних возмущающих факторов, снижающих устойчивость и надежность производственного процесса, а также позволяет повысить совокупность показателей качества выпускаемой продукции и производительность линии в целом [1].

Эти же эффекты могут быть достигнуты и аппаратным путем за счет использования многофункциональных конструкций, позволяющих реализовать протекание многостадийных и многооперационных процессов в пределах одной реакционной камеры, но в разных промежутках времени, тем самым формируя периодический рабочий цикл [2]. Кроме того, использование многофункциональных аппаратов позволяет разместить всё технологическое оборудование на ограниченной производственной площади. Это особенно важно при организации мини-производств, характеризующихся выпуском многоассортиментной продукции, позволяющей удовлетворить разнообразные вкусы потребителей.

Особенность управления аппаратом такого типа определена необходимостью формирования новой системы управления технологическим процессом при переходе от одного этапа к другому, при этом возможно изменение не только абсолютной величины регулируемого параметра, но и номенклатуры регулируемых параметров [3]. Второй задачей, решаемой при проектировании систем управления дискретными процессами, является способ формирования новых значений регулируемого параметра. При этом резкое изменение величины задания приводит к значительному отклонению текущего значения регулируемого параметра от уставки, что при использовании ПИД-закона регулирования сопровождается снижением устойчивости системы автоматического регулирования и повышением величины динамической ошибки [4]. На практике изменение состояния системы управления аппаратом периодического действия осуществляется за счет алгоритма программно-логического управления, обеспечивающего заданную последовательность включения и отключения исполнительных механизмов и их регуляторов. Разработка такого алгоритма является актуальной информационно-технической задачей.

Цель исследования заключалась в разработке алгоритма программно-логического управления, обеспечивающего строгое соблюдение заданного технологического режима и получение высококачественного продукта в заторно-сусловарочном фильтрационном аппарате новой конструкции.

Материалы и методы исследования

Материалом исследования был заторно-сусловарочный фильтрационный аппарат новой конструкции, совмещающий в себе все стадии процесса приготовления пивного сусла [2].

Основными технологическими этапами при производстве пивного сусла являются:

1. Затирание.

2. Фильтрование затора (отделение пивной дробины).

3. Кипячение сусла с хмелем.

4. Отделение сусла от хмелевой дробины.

5. Охлаждение и осветление сусла.

В соответствии с классической технологией, каждая из этих операций проходит в отдельной, специализированной для выполнения соответствующей задачи, единице оборудования [5]. Однако современный уровень развития технологического оборудования и систем автоматизации позволяет создавать комплексные технологические единицы, предназначенные для выполнения нескольких технологических операций, обеспечивая получение промежуточного полуфабриката с высокой степенью готовности в рамках одной технологической единицы [2]. Это позволяет исключить промежуточное хранение сырья и полуфабрикатов, а также их межоперационное перемещение и, как следствие, потери. На сегодняшний день данные технологические операции возможно реализовать благодаря внедрению новой конструкции заторно-сусловарочного фильтрационного аппарата, позволяющего совмещать в себе стадии затирания и фильтрования затора, а также кипячение сусла с хмелем, отделение сусла от хмелевой дробины и его охлаждение [6].

Современные средства автоматизации и используемые алгоритмы управления позволяют организовать протекание процессов с высокой точностью как по регулированию ключевых технологических параметров, так и по продолжительности протекания процесса, что, в свою очередь, позволяет сохранить качество получаемого сусла и повысить производительность участка за счет исключения межоперационных перемещений полуфабрикатов [7].

В качестве метода исследования был использован анализ многофункционального заторно-сусловарочного фильтрационного аппарата как объекта автоматизации.

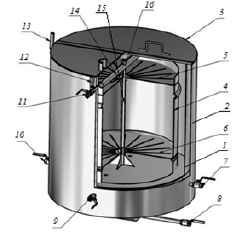

Рис. 1. Заторно-сусловарочный фильтрационный аппарат: 1 – корпус; 2 – пароводяная рубашка; 3 – крышка; 4 – корзина; 5 – фильтрующая тарелка верхняя; 6 – фильтрующая тарелка нижняя; 7 – штуцер для отвода сусла; 8 – штуцер отвода воды из рубашки; 9 – штуцер подачи воды в рабочее пространство аппарата; 10 – тангенциальный штуцер подачи сусла; 11 – штуцер подачи воды в рубашку; 12 – датчик давления; 13 – предохранительный клапан; 14 – прижимная балка; 15 – гайка; 16 – шпилька

Данный аппарат (рис. 1) представляет собой вертикальный цилиндрический емкостной теплообменник, дно и оболочка которого образуют поверхность теплообмена между пароводяной рубашкой и продуктом.

В корпусе аппарата 1 с помощью шпильки осуществляется крепление цилиндрической корзины 4. На дне корзины устанавливается нижняя фильтрующая тарелка 6. При этом, чтобы равномерно обеспечить водораспределение по поперечному сечению корзины, нижняя фильтрационная тарелка фиксируется на высоте 80 мм от нижнего края корзины.

После заполнения корзины 4 навеской дробленого солода на шпильку 16 устанавливается верхняя фильтрующая тарелка 5, которая закрепляется прижимной балкой 14 и гайкой 15, для предотвращения ее всплывания. Прижимная балка опирается на верхнюю торцевую стенку корзины и шпильку. Таким образом, корзина делит рабочее пространство аппарата на две секции: центральную и периферийную, которые для подачи и отвода воды оснащены соответствующими штуцерами и клапанами.

Использование в качестве генератора пара трубчатых электронагревателей (ТЭНов), расположенных в камере нагрева аппарата, позволяет обеспечить его автономность, что является важным конкурентным фактором при аппаратурной комплектации линий мини-цехов. В классических конструкциях аппаратов такого типа обогрев предусмотрен насыщенным паром, получаемым из общезаводской магистрали, что существенно усложняет компоновку мини-цеха и требует использования дополнительного теплогенерирующего оборудования [2]. Для того чтобы исключить оголение элементов электронагревателя во время работы, вследствие перехода воды в парообразное состояние и понижения ее уровня, каждый из нагревателей установлен в отдельной камере, которая имеет форму полуцилиндра и располагается ниже днища аппарата, кроме того, предусмотрена система автоматического отключения ТЭНов при достижении нижнего «критического» уровня воды в рубашке.

Использование ТЭНов в качестве генераторов тепла дает возможность обеспечить высокую точность регулирования температуры варки за счет изменения количества подводимой электрической энергии при необходимой скорости нагрева. В свою очередь точное соблюдение температурного режима позволяет обеспечить эффективное и полноценное преобразование крахмалсодержащего сырья, создавая оптимальные условия для последующего сбраживания пивного сусла [8].

Заторно-сусловарочный фильтрационный аппарат является частью разработанной установки, дополнительно включающей раму с установленной на ней мини-талью, грузозахватное устройство и циркуляционный насос.

Процесс затирания солода включает в себя следующие стадии: смешивание измельченных зернопродуктов с водой, нагревание и выдерживание полученной смеси при заданном температурном режиме, в котором, как правило, выдерживаются следующие температурные паузы: 37-40, 50-52, 62-64, 70-72, 75-77 °С по 30 минут. Данные температуры оптимальны для активации и инактивации отдельных групп ферментов и температурной трансформации углеводов [8]. При условии соблюдения температурного и временного режима затирания сусло содержит значительное количество мальтозы и аминокислот, оно богато ферментами, а также содержит мало декстринов, благодаря чему обеспечивается эффективное сбраживание. На этапе затирания через внутреннюю секцию аппарата осуществляется циркуляция потока воды, создавая благоприятные условия для выщелачивания экстрактивных веществ [2].

Фильтрация проводится под действием силы тяжести при извлечении корзины из аппарата. Далее в аппарат вносят хмель в фильтр-пакетах, дополняют необходимым количеством воды и проводят кипячение сусла в течение 1,5-2,5 часов. После кипячения охмеленное сусло охлаждают до 6-16 °С, вносят разведенные дрожжи и направляют на брожение. Таким образом, в разработанном аппарате периодического действия происходит полный технологический цикл получения пивного сусла.

Особенности автоматизации аппаратов с периодическим рабочим циклом заключаются в том, что такие аппараты за определенные промежутки времени обрабатывают определенное количество продукта по строго определенному технологическому алгоритму, в основу которого положено либо достижение ключевых технологических параметров, либо продолжительность соответствующей технологической стадии при поддержании определенных технологических условий [9]. Автоматизация аппарата данного типа предполагает программно-логическое управление, которое обеспечивает пуск, останов, аварийную блокировку оборудования, а также связь с верхним уровнем АСУ ТП [10].

Результаты исследования и их обсуждение

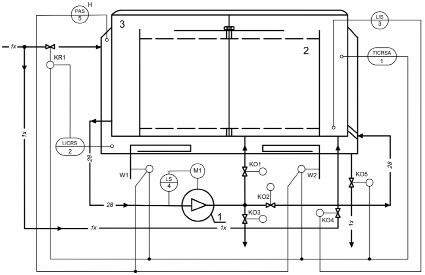

Для реализации выполнения всех указанных ранее операций была разработана функциональная схема автоматизации заторно-сусловарочного фильтрационного аппарата, показанная на рисунке 2.

Рис. 2. Функциональная схема автоматизации заторно-сусловарочного фильтрационного аппарата: 1 – циркуляционный насос (штуцер 7); 2 – корзина; 3 – аппарат; обозначения потоков: 1х – вода холодная; 28 – сусло

Информацию о ходе технологического процесса предполагается получать с помощью:

– одного датчика температуры (поз. 1), расположенного между стенкой аппарата и периферийной секцией;

– трёх датчиков уровня;

– одного датчика давления в рубашке (поз. 5);

– концевого выключателя SQ1 на крышке аппарата.

Первый датчик уровня (поз. 2) располагается в рубашке аппарата и необходим для стабилизации парообразования. Второй датчик уровня (поз. 3) располагается в кольцевой камере аппарата между внутренней стенкой аппарата и корзиной, он необходим для управления подачей воды согласно рецептуре. Третий датчик уровня (поз. 4) располагается в трубопроводе перед всасывающим патрубком насоса 1 и необходим для защиты насоса от сухого хода. Информация со всех датчиков используется в различных системах автоматизации в зависимости от реализуемой операции и обеспечивает управление работой одного регулирующего клапана KR1, двух ТЭНов W1 и W2, двигателя насоса М1 и пяти отсечных клапанов KO1…KO5.

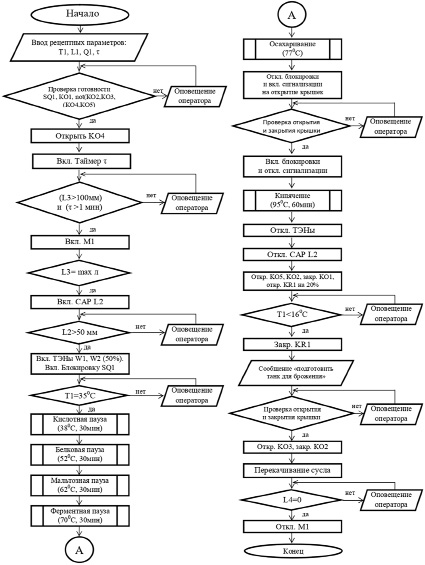

На основе технологической карты работы заторно-сусловарочного фильтрационного аппарата и его функциональной схемы автоматизации был разработан алгоритм последовательности пуска и останова оборудования в период одного цикла варки сусла. Использование алгоритма позволяет автоматизировать технологический процесс при строгом соблюдении технологического режима и повысить безопасность условий труда.

При этом можно выделить следующие этапы технологического алгоритма:

1. Засыпать навеску дробленого солода и несоложеных материалов согласно рецептуре.

2. Собрать корзину и закрыть крышку.

3. Сформировать задание для систем автоматики согласно рецепту (выбор режима варки).

4. Проверить готовность аппарата (концевой выключатель на крышке SQ1 закрыт; клапан KO1 открыт; клапаны KO2, KO3, KO4 и KO5 – закрыты).

5. Открыть клапан KО4.

6. При достижении уровня воды в аппарате до L3=100 мм включить насос М1.

7. При достижении воды в аппарате до L3= max включить САР L2 для регулирования уровня воды в рубашке аппарата с помощью клапана KR1.

8. При достижении уровнем воды отметки L2=50 мм: включить блокировку ТЭНов с SQ1; включить ТЭНы W1 и W2 на 50% мощности.

9. При достижении Т1=35 ℃ включить САР Т1 для регулирования температуры пивного сусла в аппарате с помощью ТЭНов W1 и W2 на Т1зад = 38 ℃.

10. При достижении Т1=38 ℃ (первая уставка) включить таймер с уставкой

τ = 30 мин.

11. При достижении 30 мин. меняем плавно уставку по температуре на Т1зад = 52 ℃.

12. При достижении Т1=52 ℃ (вторая уставка) включить таймер с уставкой

τ = 30 мин.

13. При достижении 30 мин. меняем плавно уставку по температуре на Т1зад = 62 ℃.

14. При достижении Т1=62 ℃ (третья уставка) включить таймер с уставкой

τ = 30 мин.

15. При достижении 30 мин. меняем плавно уставку по температуре на Т1зад = 70 ℃.

16. При достижении Т1=70 ℃ (четвертая уставка) включить таймер с уставкой

τ = 30 мин.

17. При достижении 30 мин. меняем плавно уставку по температуре на Т1зад = 77 ℃.

18. При достижении Т1 = 77 ℃ (пятая уставка) включить таймер с уставкой

τ = 30 мин.

19. При достижении τ = 30 мин.: включить сигнализацию; отключить блокировку на открытие крышки SQ1.

20. Проверить открытие крышки SQ1 (извлечь корзину, дождаться стекания сусла и добавить хмель).

21. При закрытии крышки (замыкании концевого выключателя SQ1) меняем плавно уставку по температуре на Т1_зад =95 ℃.

22. При достижении Т1 = 95 ℃ включить таймер с уставкой τ = 100 мин.

23. При достижении τ = 60 мин. отключить ТЭНы и САР Т1.

24. После отключения ТЭНов: отключить САР L2 в рубашке аппарата, открыть клапан KO5; открыть клапан KR1 на 20%; открыть клапан KO2, закрыть клапан KО1.

25. При достижении Т1 < 16 ℃: закрыть клапан KR1 и подать сообщение «Подготовить танк для брожения».

26. Проверить открытие крышки SQ1 (внесение дрожжей).

27. При закрытии крышки SQ1 и получении сигнала оператора о готовности танка брожения: открыть клапан KO3, закрыть клапан KО2.

28. Перекачать сусло до срабатывания датчика сухого хода (L4 = 0) и выключить насос.

Рис. 3. Блок-схема алгоритма последовательности пуска и останова оборудования

Все переменные, участвующие в процессе приготовления пивного сусла, можно разделить на группы:

1) входные сигналы от датчиков:

T1 – начальная t-ра воды в аппарате;

L2 – уровень воды в рубашке аппарата;

L3 – уровень воды в аппарате;

L4 – уровень воды в трубопроводе на всосе насоса 1;

P5 – давление в рубашке аппарата;

SQ1 – концевой выключатель на крышке аппарата;

а) б)

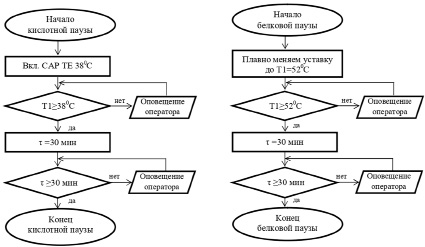

Рис. 4. Блок-схемы алгоритмов реализации кислотной (а) и белковой (б) пауз

2) выходные сигналы для включения оборудования:

М1 – двигатель насоса М1, производящий циркуляцию пивного сусла;

W1 – первый ТЭН, подогревающий воду в рубашке;

W2 – второй ТЭН, подогревающий воду в рубашке;

КR1 – регулирующий клапан подачи воды в рубашку аппарата и поддержания уровня L2 (штуцер 11);

КО1 – отсечной клапан для циркуляции потока воды на этапе затирания;

КО2 – отсечной клапан для циркуляции потока сусла на этапе охлаждения (штуцер 10);

КО3 – отсечной клапан для выгрузки готового сусла;

КО4 – отсечной клапан подачи воды на этапе затирания (штуцер 9);

КО5 – отсечной клапан для отвода воды из рубашки (штуцер 8).

3) дополнительные переменные:

τ – сигнал от таймера;

САР Т1 – сигнал на начало работы автоматической системы регулирования температуры пивного сусла;

САР L2 – сигнал на начало работы автоматической системы регулирования уровня воды в рубашке.

Блок-схема алгоритма последовательности пуска и останова оборудования представлена на рисунке 3.

Блок-схемы алгоритмов реализации кислотной и белковой пауз представлены на рисунке 4. Алгоритмы мальтозной, ферментной паузы, осахаривания и кипячения идентичны алгоритму белковой паузы и отличаются только уставками температуры и времени.

При разработке схемы автоматизации заторно-сусловарочного фильтрационного аппарата, учитывая его конструктивные и технологические особенности, целесообразно использовать дискретную систему программно-логического управления. Важным условием реализации такой программы управления технологическим процессом получения и варки сусла является её быстрая адаптация к используемому рецептурному составу зерновой засыпи, который будет определять значения и продолжительность температурных пауз. Это решается путём формирования библиотеки уставок с большим ассортиментом состава зерновой засыпи, что позволит на этапе ввода рецептурных данных использовать готовый перечень уставок, адаптируя процесс к конкретной рецептуре.

Отдельной особенностью разработанного алгоритма управления является замена скачкообразного перехода от одного значения уставки к другому в САР температуры на плавное изменение этой уставки. Использование классических непрерывных систем управления для таких технологических процессов нецелесообразно, т.к. наличие значительной величины ошибки выводит систему управления в неустойчивое состояние, которое выражается в переводе исполнительного механизма в одно из крайних положений.

При таком режиме работы САР наблюдаются критические значения динамической ошибки, обусловленные инерционностью и запаздыванием объекта управления, а также наличием Д-составляющей в регуляторе. В разрабатываемом алгоритме для решения данной задачи предлагается вместо резкого изменения уставки производить её плавное изменение путём итерационного процесса контроля скорости нарастания заданного значения.

Заключение

Рассмотренный в статье аппарат нового типа конструктивно отличается тем, что, во-первых, он позволяет производить все стадии процесса приготовления сусла в пределах одной реакционной камеры, а во-вторых, он быстро адаптируется к изменению рецепта приготовления при следующей варке. Обе задачи решаются путем оптимального выбора точек контроля и воздействия на ход протекания процесса, а предложенный алгоритм программно-логического управления многофункциональным заторно-сусловарочным фильтрационным аппаратом позволяет производить все стадии в автоматическом режиме, что позволяет точно соблюдать заранее установленный технологический режим в условиях изменяющихся внешних факторов.

Библиографическая ссылка

Матвеева К.Е., Пачкин С.Г., Иванов П.П., Ли С.Р., Алиев М.Г., Шевцова Т.Г. РАЗРАБОТКА АЛГОРИТМА ПРОГРАММНО-ЛОГИЧЕСКОГО УПРАВЛЕНИЯ ЗАТОРНО-СУСЛОВАРОЧНЫМ ФИЛЬТРАЦИОННЫМ АППАРАТОМ // Современные наукоемкие технологии. 2024. № 10. С. 72-79;URL: https://top-technologies.ru/ru/article/view?id=40174 (дата обращения: 24.01.2026).

DOI: https://doi.org/10.17513/snt.40174