Введение

При принятии решения об улучшении технологического процесса, а также для формирования управленческого воздействия, помимо расчета априорной и апостериорной вероятностей безотказности работы оборудования, немаловажным является учет применяемого дублирования и резервирования данного оборудования. Априорной вероятностью безотказности оборудования называется его базовая вероятность работы без единичного отказа за рассматриваемый период времени без учета частоты его использования в различных операциях. В свою очередь, апостериорная вероятность подразумевает учет количества использований оборудования и является уточненным показателем вероятности безотказной работы. Под резервированием понимается один из способов повышения и обеспечения надежности оборудования, а следовательно, и технологического процесса в котором оно используется, за счет использования его дополнительных экземпляров, т.е., к примеру, единичное или множественное дублирование оборудования для достижения целей операции в технологическом процессе. Резервирование часто применяется в высокотехнологичных и сложных процессах, в которых оборудование сильно влияет на формирование их продуктов, при этом априорная и апостериорная вероятность безотказной работы процесса и оборудования в нем может быть уточнена с учетом применения резервирования. Для автоматизации расчета итоговой вероятности безотказности работы технологического процесса необходимо провести анализ способов параллельного взаимодействия подсистем и разработать алгоритм, учитывающий возможное резервирование участвующих объектов.

Цель исследования: повышение управляемости и обеспечения стабильности технологического процесса путем разработки алгоритма расчета вероятности безотказности процесса с учетом резервирования оборудования.

Материал и методы исследования

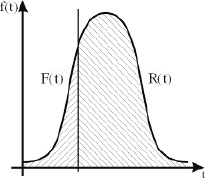

Концепция надежности элементов, заложенная в основу разработанного алгоритма, опирается на распределение срока службы [1, 2], представленное на рисунке 1.

Рис. 1. График распределения вероятности отказов системы

Отображенная на графике функция f(t) является плотностью распределения вероятностей отказа элементов или системы. Поскольку любой элемент системы, как и система в целом, должен когда-либо отказать, что вызвано вариабельностью и ее природой, площадь под кривой равна единице, т.е. абсолютному значению возникновения отказа. На графике ось абсцисс отображает временную шкалу, а рассматриваемый момент времени отображен на рисунке вертикальной линией и разделяет площадь под кривой на две части. В соответствии с хронологией, слева от этой линии находится прошедшее время эксплуатирования элемента или системы. Знания об отказах в нем основаны на статистических данных, собранных в ходе эксплуатации, а площадь F(t) (функция распределения моментов отказов) под кривой f(t) характеризует часть генеральной совокупности, которая уже отказала. Справа от рассматриваемого момента времени, выраженного вертикальной линией на графике, находится распределение будущих возможных отказов R(t) (функция надежности) под соответствующим участком кривой f(t). Именно эта функция представляет интерес при перспективной оценке и анализе отказов системы при разработке решений по их предотвращению.

Поскольку площадь под кривой f(t)равна единице, совокупность прошлых отказов F(t) и будущих отказов R(t) системы и ее элементов тоже равна единице. Из этого следует, что для нахождения доли будущих отказов R(t) необходимо найти разность между единицей и прошлыми отказами F(t). В разрабатываемом алгоритме предполагается постоянная интенсивность отказов (рассматриваемый период времени таков, что данный параметр не изменяется), что обусловлено относительной устоявшейся управляемостью технологических процессов, достигаемой отличными от описываемых в данной работе способами и методами обеспечения надежности.

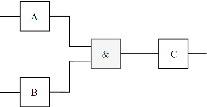

Для расчета вероятности безотказной работы процесса с учетом резервирования возможно и необходимо рассмотрение двух типовых схем работы подсистемы (части процесса), представленных на рисунке 2.

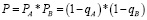

Схема одновременной работы подсистем подразумевает применение нескольких (всех) подсистем рассматриваемого процесса. В такой схеме каждое представленное оборудование должно быть использовано, и их вероятности отказа учитываются. При этом вероятность безотказной работы всей системы рассчитывается как перемножение вероятностей безотказности каждой подсистемы либо перемножение обратных вероятностей отказов каждой подсистемы:

,

,

где P – вероятность безотказности системы (технологического процесса), PA – вероятность безотказности подсистемы A, PB – вероятность безотказности подсистемы B, qA – вероятность отказа подсистемы A, qB – вероятность отказа подсистемы B.

а)схема одновременной работы подсистем

б) схема выборной работы подсистем

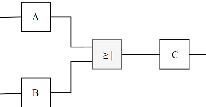

Рис. 2. Схемы параллельного взаимодействия подсистем

Схема выборной работы подсистем подразумевает применение одной из возможных подсистем рассматриваемого процесса. Такая схема применяется, когда достаточно использования не всех рассматриваемых экземпляров оборудования. При этом вероятность безотказной работы всей системы рассчитывается как обратное от перемножения вероятностей отказов каждой подсистемы:

,

,

где P – вероятность безотказности системы (технологического процесса), PA – вероятность безотказности подсистемы A, PB – вероятность безотказности подсистемы B, qA – вероятность отказа подсистемы A, qB – вероятность отказа подсистемы B.

Данные схемы основаны на базовых законах и формулах теории вероятности и могут быть применены при расчете итоговой вероятности безотказности технологического процесса, в том числе в рамках разрабатываемого алгоритма.

Результаты исследования и их обсуждение

Для построения алгоритма и достижения цели данного исследования необходимо рассмотреть способ расчета вероятности безотказности операции и технологического процесса, а также его особенности.

Вероятность безотказности технологического процесса может быть рассчитана путем перемножения вероятностей безотказности каждой операции рассматриваемого процесса с учетом их количества:

,

,

где P – вероятность безотказности технологического процесса, Pi – вероятность безотказности операции i, n – количество операций в процессе.

Вероятность безотказности операции технологического процесса рассчитывается по аналогии с представленной выше формулой с учетом каждого применяемого оборудования и его апостериорной вероятности безотказной работы:

,

,

где Pi – вероятность безотказности операции i, xij – апостериорная вероятность безотказности работы оборудования j в операции i с учетом резервирования, m – количество единиц оборудования, используемого в процессе.

Алгоритм расчета вероятности безотказности процесса с резервированием должен учитывать следующие аспекты технологического процесса и содержащихся в нем операций [3–5]:

– множественность последовательных операций процесса. Технологический процесс в большинстве случаев состоит из множества последовательных действий, количество которых зависит от сложности процедуры и итогового продукта, применяемых объектов, оборудования и персонала. Апостериорные вероятности безотказной работы оборудования рассчитываются для каждой операции, а следовательно, их количество должно быть предусмотрено в разрабатываемом алгоритме и учитываться при соответствующих расчетах и преобразованиях;

– множественность применяемого в технологическом процессе оборудования. В зависимости от сложности технологического процесса в нем могут применяться десятки экземпляров различного оборудования с различными значениями и показателями их надежности. Оборудование может быть ориентировано на выполнение как схожих, так и разнородных функций, что, в свою очередь, обусловливает возможности дублирования и резервирования. Все это в итоге влияет на вероятность безотказности всего технологического процесса в целом;

– априорную вероятность безотказной работы оборудования. Она рассчитывается для каждого экземпляра оборудования. Значения априорной вероятности наряду с количеством операций используются при расчете апостериорных вероятностей безотказности оборудования в рамках каждой операции процесса;

– апостериорную вероятность безотказной работы оборудования. Такая вероятность является основой для расчета уточненной вероятности безотказности с учетом резервирования, а также итоговой вероятности безотказной работы всего технологического процесса как с дублированием оборудования, так и без него;

– уточненную вероятность безотказной работы оборудования с учетом резервирования. Наличие резервирования в технологическом процессе повышает вероятность безотказности операции, в которой применяются несколько единиц однотипного оборудования.

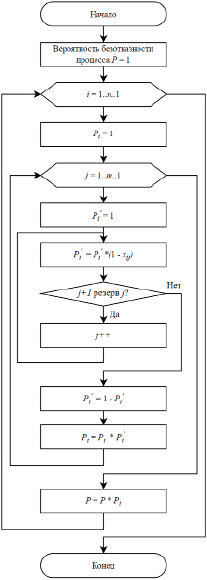

На основе описанных выше положений возможно построение алгоритма, направленного на расчет вероятности безотказности процесса с учетом возможного применения резервирования в операциях технологического процесса, схема которого представлена на рисунке 3.

Данный алгоритм предполагает следующую последовательность этапов:

1. Установление временного значения переменной P, отвечающей за вероятность безотказности процесса, равным единице.

2. Последовательный выбор каждой операции i рассматриваемого процесса.

3. Установление значения переменной вероятности безотказности операции i (Pi) равным единице.

4. Последовательный выбор каждого объекта j, участвующего в рассматриваемом процессе.

5. Установление значения промежуточной вероятности безотказности операции i (Pʹi) равным единице.

6. Установление значения переменной промежуточной вероятности безотказности операции i (Pʹi) его предыдущему значению, умноженному на разницу единицы и рассчитанного значения апостериорной вероятности безотказной работы объекта (оборудования) j в операции i (xij).

Рис. 3. Схема алгоритма расчета вероятности безотказности процесса с резервированием

7. Переход к следующему объекту и пункту 6 при условии того, что следующий объект является резервом текущего.

Форма представления промежуточных и итоговых данных вероятностей безотказности операций и применяемого в них оборудования

В противном случае установление значения промежуточной вероятности безотказности операции i (Pʹi ) равным разнице единицы и значения промежуточной вероятности безотказности операции i (Pʹi );

8. Умножение значения вероятности безотказности операции i (Pi ) на значение промежуточной вероятности безотказности операции i (Pʹi );

9. Умножение значения вероятности безотказности процесса P на значения вероятности безотказности операции i (Pi ).

Анализируя данный алгоритм, можно выделить множественность вложенных циклов, а также большое количество расчетов при большом числе операций в процессе и применяемого оборудования, что добавляет ряд требований к выбору языка его реализации при необходимости обеспечения высокого уровня оптимизации кода и затрачиваемых при его выполнении вычислительных мощностей.

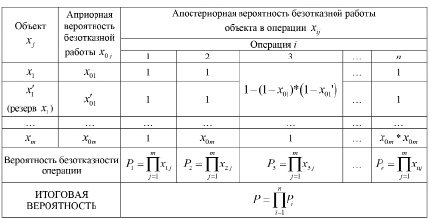

При возможной автоматизации и разработке информационной системы оценки и анализа надежности операций технологического процесса с учетом описанных выше положений необходимо применение электронных форм представления промежуточных и итоговых данных вероятностей безотказности как операций, так и применяемого в них оборудования. Возможная табличная форма, которая предполагает отображение всех описанных выше данных и может выступать в качестве прообраза соответствующей электронной формы пользовательского интерфейса либо электронной таблицы, представлена в таблице.

Такая форма представления информации позволяет продемонстрировать аналитику всю информацию о вероятностях безотказности каждого оборудования в каждой операции с учетом резервирования, что упрощает возможность прослеживания изменения вероятностей от операции к операции, от оборудования к оборудованию [6, 7].

Выводы

В ходе исследования были решены следующие задачи.

1. Рассмотрены основные схемы распараллеливания и резервирования подсистем технологического процесса, а именно: схема одновременной работы подсистем и схема выборной работы подсистем.

2. Проанализированы основные формулы расчета вероятности безотказной работы подсистем технологического процесса.

3. Выявлены основные аспекты технологического процесса, влияющие на расчет его безотказности: множественность последовательных операций процесса, множественность применяемого в технологическом процессе оборудования, априорная вероятность безотказной работы оборудования, апостериорная вероятность безотказной работы оборудования, уточненная вероятность безотказной работы оборудования с учетом резервирования.

4. Разработан алгоритм расчета вероятности безотказности процесса с резервированием и проанализированы его основные этапы.

5. Разработана форма фиксации результатов расчета вероятности безотказности процесса с резервированием.

Цель исследования достигнута. Результаты исследования могут быть применены при разработке информационных систем или частей автоматизированных систем управления, направленных на контроль технологического процесса. Представленный алгоритм не содержит специфических особенностей и может быть реализован с применением любого языка программирования высокого уровня. Однако рекомендуется применять язык программирования Python, поскольку он в большей степени позволяет эффективно обрабатывать большое число вложенных циклов. Форма фиксации результатов, представленная в работе, может быть реализована отдельно в виде электронной таблицы либо в составе разрабатываемой информационной системы.

Библиографическая ссылка

Тихонов М.Р., Акуленок М.В., Шикула О.С. РАЗРАБОТКА АЛГОРИТМА РАСЧЕТА ВЕРОЯТНОСТИ БЕЗОТКАЗНОСТИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА С РЕЗЕРВИРОВАНИЕМ // Современные наукоемкие технологии. 2024. № 8. С. 88-93;URL: https://top-technologies.ru/ru/article/view?id=40117 (дата обращения: 14.02.2026).

DOI: https://doi.org/10.17513/snt.40117