Введение

Коррозия представляет собой процесс разрушения материалов под воздействием окружающей среды. В случае стальных труб это обычно происходит из-за химических или электрохимических реакций между металлом и веществами в окружающей среде. Основным механизмом коррозии является электрохимическая реакция, в которой сталь (железо) теряет электроны (окисляется) и превращается в ионы железа, в то время как вода или влажный воздух действуют как электролит, способствующий этому процессу. Виды коррозии:

– униформная коррозия – равномерное разрушение поверхности металла, часто приводящее к тонкостенности труб;

– локализованная коррозия – включает точечную коррозию, щелевую коррозию и межкристаллитную коррозию, которые вызывают локальное ухудшение материала;

– гальваническая коррозия – происходит, когда два различных металла находятся в электрическом контакте в присутствии электролита, в результате чего более активный металл корродирует быстрее;

– эрозионная коррозия – ускоряется движением жидкости, что может привести к ускоренному износу и разрушению стальных труб;

– коррозия под напряжением – возникает из-за сочетания напряжений в материале и коррозионной среды, что может привести к внезапным трещинам [1, с. 9].

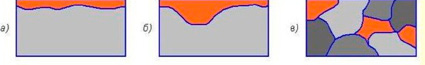

В зависимости от местоположения источника коррозии ее классифицируют на внешнюю и внутреннюю. Внешняя коррозия происходит на поверхности материала и обычно легко обнаруживается визуально. Это могут быть ржавчина на металлических конструкциях или коррозия на внешней стороне труб. Внутренняя коррозия затрагивает внутренние части материала или системы, что делает ее более трудно обнаруживаемой без специального оборудования. Этот тип коррозии может привести к серьезным повреждениям, так как он не всегда очевиден до тех пор, пока не произойдет отказ оборудования или конструкции. На рисунке 1 представлены примеры коррозионных разрушений.

Имеется работа, где описаны методические подходы к расчету внутренней коррозии [2], а также другие авторы проанализировали внешние коррозионные дефекты, поскольку это основной дефект, наблюдаемый в трубопроводе. Всего трубопровод состоял из 1955 кольцевых сварных швов. Коррозия произошла не на каждом сегменте из всех номеров кольцевых сварных швов. С 2005 по 2016 гг. около 400 номеров кольцевых сварных швов выявили внешнюю коррозию [3]. В работе авторы С.A. Калужина и Н.Г. Нафикова предложили классификацию коррозий по уровню серьезности (табл. 1) [4].

Из таблицы 1 видно, что наибольшие значения средней глубины дефекта, ERF, длины и ширины характерны для высокого уровня серьезности. Следовательно, дефекты высокой степени серьезности должны быть приоритетными при планировании технического обслуживания.

Трубопроводные системы пожаротушения ранее изготавливали из металла, но в настоящее время широкое распространение получают и различные виды неметаллических труб. Однако в соответствии с СП 485.1311500.2020 неметаллические трубы (пластмассовые, композиционные, полимерные и т.п.) могут применяться в системах автоматического водяного пожаротушения (АУПТ) только при условии соответствия пожаростойкости и рабочему давлению, поэтому металлические трубы еще присутствуют в системах АУПТ.

Коррозия стальных труб АУПТ представляет проблему, которая влияет на эффективность работы системы пожаротушения. Данная проблема рассматривается отечественными и зарубежными исследователями. Например, в одной из работ анализируются проблемы, связанные с коррозией стальных труб в системах автоматического водяного пожаротушения [5]. Далее были опубликованы данные, где учитывается коэффициент коррозии при гидравлических расчетах труб в программном обеспечении PIPENET [6].

Причины локальной коррозии оцинкованных труб, предназначенных для систем противопожарной защиты, проанализированы в работе [7].

Рис. 1. Характер коррозионных разрушений: а) равномерный б) неравномерный в) избирательный [1, с. 9]

Таблица 1

Результаты классификации по уровню серьезности [4]

|

Уровень серьезности |

Средняя глубина (%) |

Средний ERF |

Средняя длина (дюйм) |

Средняя ширина (дюйм) |

|

Низкий уровень |

4,34 |

0,910 |

1,4 |

1,7 |

|

Средний |

14,05 |

0,913 |

1,4 |

1,9 |

|

Высокая |

27,31 |

0,937 |

3,3 |

4,8 |

Полученные результаты показали, что основной причиной повреждения противопожарных труб являлась остаточная вода в трубе. При этом дифференциальная аэрация, которая изучалась резистометрическим методом, не влияла на разрушение материала.

В одной из работ авторами была проведена оценка коррозионного разрушения труб из низкоуглеродистой стали с использованием двух критериев: критерия, основанного на вязкости разрушения, и критерия, основанного на напряжении. Авторами выявлена линейная зависимость между отношением толщины стенки к внутреннему радиусу и вероятностью разрушения, а также между внутренним давлением и вероятностью разрушения. Отмечено, что отношение толщины стенки к внутреннему радиусу оказывает большее влияние на оценку вероятности разрушения, чем внутреннее давление. Также установлено, что для оценки трещиностойкости труб из коррозионностойкой низкоуглеродистой стали необходим комплексный критерий, учитывающий как начальную вязкость разрушения, так и предельное напряжение [8]. В одном из исследований авторы предлагают упрощенный метод определения длины стабильно растущей трещины по диаграмме нагрузка – перемещение, позволяющий получить необходимые характеристики трещиностойкости [9].

Целями данного исследования являются рассмотрение методов оценки степени коррозии стальных труб и разработка рекомендаций по ее контролю и предотвращению. Исследование проведено с учетом работ отечественных и зарубежных ученых и поможет улучшить понимание процессов коррозии в стальных трубах, будет способствовать повышению надежности установок водяного пожаротушения.

Материалы и методы исследования

Рассмотрим методы оценки коррозии. Визуальный осмотр – это первичный и наиболее доступный метод оценки состояния стальных труб. Он позволяет обнаружить очевидные признаки коррозии, такие как ржавчина, изменение цвета, трещины и утечки. В одной из работ трубопровод системы пожаротушения, изготовленный из углеродистой стали, анализировался методом визуального осмотра, а далее – путем электрохимического и потенциодинамического теста на анодную поляризацию [10]. При визуальном осмотре в нескольких образцах была обнаружена точечная коррозия.

Однако у визуального осмотра есть ограничения:

– невозможность обнаружить коррозию внутри труб или под изоляционным слоем;

– субъективность оценки, зависящая от опыта и квалификации инспектора;

– ограниченность информации о глубине и скорости распространения коррозии.

Инструментальные методы диагностики предоставляют более точную и объективную информацию о состоянии коррозии:

– ультразвуковая толщинометрия – позволяет измерить толщину стенок труб;

– рентгеновская, или радиографическая, дефектоскопия – используется для визуализации внутренних дефектов. Например, автор Р.К. Вагапов предлагает применять метод рентгеновской дифракции при анализе состава коррозионных продуктов, что позволит получить информацию по механизмам развития коррозии и защитным свойствам продуктов коррозии [11];

– электрохимические методы (например, линейная поляризационная резистенция) – оценивают скорость коррозионных процессов;

– магнитные методы (например, магнитная дефектоскопия) – обнаруживают коррозионные повреждения и трещины;

– гравиметрический метод коррозии основан на измерении изменения массы металлического образца вследствие коррозии;

– метод электрического сопротивления используется для оценки коррозии металлов путем измерения изменений электрического сопротивления металлического образца. Коррозия влияет на электрическое сопротивление металла, поэтому изменения в электрическом сопротивлении могут свидетельствовать о прогрессе коррозии. Этот метод позволяет наблюдать изменения во времени и оценивать скорость коррозии.

Оба метода – гравиметрический и метод электрического сопротивления – являются важными инструментами для изучения коррозии металлов, и выбор конкретного метода может зависеть от конкретных условий эксперимента и целей исследования. Все эти методы позволяют провести комплексную оценку состояния стальных труб, выявить скрытые дефекты и оценить скорость развития коррозии, что является ключевым фактором для разработки стратегий предотвращения и ремонта [12].

Для мониторинга внутренней коррозии чаще всего используют гравиметрический метод, метод электрического сопротивления и ультразвуковой метод.

Результаты исследования и их обсуждение

Предложенная для анализа проблема имеет большое значение для обеспечения пожарной безопасности, а именно для систем автоматического пожаротушения, которые позволяют обнаружить пожар на ранней стадии и провести своевременную ликвидацию на стадии воспламенения. В сетях трубопроводов АУПТ поставляются вода, порошок, газ или пена, которые используются для тушения пожара.

Трубопроводы для АУПТ изготавливаются из различных материалов, например полипропиленовых труб, которые имеют низкую цену, не подвержены коррозии и удобны для монтажа. Однако свод правил по внутреннему водоснабжению СП 30.13330 запрещает использование ПВХ, полипропиленовых, полиэтиленовых, металлопластиковых труб для противопожарных трубопроводов. В соответствии со сводом правил по проектированию установок пожаротушения СП 485.1311500, допускается применение для АУПТ стальных труб либо специальных огнестойких трубопроводов, прошедших соответствующие испытания. Чаще всего трубопроводы АУПТ являются металлическими, которые устойчивы к высоким температурам при пожаре, но подвержены внутренней коррозии (рис. 2).

Рис. 2. Коррозионные повреждения трубопровода

Как видно из рисунка 2, коррозионные повреждения значительно уменьшают пропускную способность трубопровода, что затруднит подачу воды к очагу пожара. К последствиям внутренней коррозии стальных труб в АУПТ относят сквозное отверстие или даже разрыв трубы с последующим выходом всей системы из строя.

Время образования коррозии внутри металлических трубопроводов зависит от нескольких факторов, таких как:

– материал изготовления трубопровода;

– наличие и тип антикоррозийного покрытия внутри трубопровода;

– перепад температур внутри и снаружи трубопровода;

– минерализация подаваемой в трубопровод воды [13].

Для аустенитных нержавеющих сталей характерна внутренняя коррозия, особенно в условиях агрессивных сред, таких как высокая температура и наличие коррозионно-активных веществ. АУПТ из стали обладают хорошей коррозионной стойкостью, но при определенных условиях могут подвергаться межкристаллитной, точечной или щелевой коррозии, которые являются формами внутренней коррозии.

По результатам анализа существующих видов коррозии и методов контроля для АУПТ в работе предложена матрица соответствия вида коррозии и используемого метода ее контроля (табл. 2).

Из предложенных методов наилучшим методом по определению скорости образования коррозии, по мнению авторов работы, является ультразвуковой. Специфика АУПТ ограничивает использование гравиметрического метода и метода электрического сопротивления.

Следует отметить, что, помимо рассмотренных методов, исследователи в этой области предлагают и другие методы. Например, предлагается метод обнаружения коррозии трубопроводов, основанный на ударных звуках. Акустические сигналы, вызванные ударами, обрабатываются с помощью вейвлет-преобразования порогового подавления шума, и определяется степень внутренней коррозии трубопроводов [14].

Таблица 2

Матрица видов коррозии и видом контроля

|

Вид коррозии |

Тип коррозии |

|

|

Внешняя |

Внутренняя |

|

|

Униформная |

УТ, ЭМ |

РД, ММ |

|

Локализованная |

ЭМ, ММ |

УТ, РД |

|

Гальваническая |

ЭМ, ММ |

УТ, РД |

|

Эрозионная |

УТ, ЭМ |

РД, ММ |

|

Коррозия под напряжением |

УТ, ЭМ |

РД, ММ |

Примечание: УТ – ультразвуковая толщинометрия, РД – рентгеновская (или радиографическая) дефектоскопия, ЭМ – электрохимические методы, ММ – магнитные методы.

В рамках настоящего исследования проанализированы существующие меры по предотвращению и контролю коррозии. Антикоррозийные покрытия и их эффективность: антикоррозийные покрытия играют важную роль в защите стальных труб от коррозии. Они могут быть выполнены в виде лакокрасочных материалов, металлических покрытий или специализированных покрытий, таких как эпоксидные и полиуретановые смолы. Эффективность этих покрытий зависит от их способности противостоять химическим воздействиям, адгезии к основному металлу и устойчивости к механическим повреждениям. Правильно выбранное и нанесенное покрытие может значительно увеличить срок службы труб и снизить затраты на ремонт и обслуживание.

Регулярное техническое обслуживание включает в себя проверку на наличие утечек, повреждений покрытий и признаков коррозии. Ремонт предусматривает замену поврежденных участков труб, восстановление покрытий и устранение утечек. Регулярное обслуживание также включает применение ингибиторов коррозии и поддержание оптимальных условий эксплуатации для минимизации коррозионных процессов.

Эти меры в сочетании с правильным проектированием системы и выбором материалов обеспечивают комплексный подход к предотвращению и контролю коррозии в стальных трубах установок водяного пожаротушения.

Выводы

В заключение исследования коррозии стальных труб автоматических установок пожаротушения можно отметить следующее.

– Коррозия стальных труб является серьезной проблемой, которая может существенно снизить эффективность и надежность систем пожаротушения.

– Факторы, влияющие на коррозию, включают влажность, температуру, качество воды и химический состав стали.

– Методы предотвращения коррозии должны быть комплексными, включая правильный выбор материалов, покрытий и регулярное техническое обслуживание, предусматривающее периодическую оценку состояния трубопроводов.

– На данный момент в действующих нормативных документах отсутствует методика оценки внутренней коррозии стальных трубопроводов АУПТ.

– Рекомендации по эксплуатации АУПТ должны быть разработаны на основе результатов исследования и направлены на минимизацию рисков и продление срока службы трубопроводов пожаротушения.

Исследование подчеркивает необходимость периодического мониторинга состояния стальных труб и применения инновационных решений для защиты от коррозии, а также необходимость разработки методики оценки состояния уже существующих систем пожаротушения для своевременного выявления трубопроводов, подлежащих замене, что в конечном итоге повысит безопасность и эффективность систем пожаротушения. Обеспечение пожарной безопасности позволит обществу достичь целей устойчивого развития и тем самым обеспечить безопасное будущее.

Библиографическая ссылка

Михайлов В.С., Гарданова Е.В., Елизарьев А.Н., Насырова Э.С. МЕТОДЫ ОЦЕНКИ КОРРОЗИИ СТАЛЬНЫХ ТРУБ АВТОМАТИЧЕСКИХ УСТАНОВОК ПОЖАРОТУШЕНИЯ // Современные наукоемкие технологии. 2024. № 8. С. 70-74;URL: https://top-technologies.ru/ru/article/view?id=40114 (дата обращения: 14.02.2026).

DOI: https://doi.org/10.17513/snt.40114