Введение

В электронике и электротехнике сложно обойтись без резистивных токопроводящих материалов, без них не сможет работать ни один электронный прибор, начиная от светодиодного светильника и заканчивая персональным компьютером. Широкое применение резистивные токопроводящие материалы нашли в электротехнике, особенно при производстве электронагревательных приборов. Ассортимент электронных и электротехнических приборов растет с каждым годом, увеличиваются их область применения и функциональные возможности, это, в свою очередь, требует от токопроводящих материалов новых свойств, таких как пластичность и гибкость. По экспертным оценкам, востребованность таких материалов увеличивается ежегодно на 16,3% и уже превысила отметку в несколько триллионов долларов США [1]. Особой популярностью пользуются материалы на основе карбона, которые успешно конкурируют на рынке с другими резистивными материалами и занимают в общей доле рынка около 5%, что оценивается в 50,23 млрд долларов [2].

Свойство карбона образовывать токопроводящие структуры широко используется в электронной промышленности для преобразования различных сигналов, в том числе малых величин, и в электротехнике для изготовления нагревательных элементов, при работе с промышленным напряжением с удельными мощностями до 500 Вт/м². Одним из самых распространенных способов изготовления резистивных элементов является нанесение его на диэлектрическую подложку в виде специализированной карбоновой пасты. Чтобы обеспечить необходимое сопротивление, пасту наносят в виде топологического рисунка с определенной толщиной, длиной и шириной. Паста изготавливается путем введения в полимерное связующее порошков карбона разной дисперсности, при этом размер частиц и технология их перемешивания с полимером во многом определяют ее электрофизические свойства. Свои исследования авторы осуществляют в области «толстопленочной технологии», где резистивные элементы изготавливаются с помощью станков трафаретной печати, путем продавливания карбоновой пасты через трафарет, нанесенный на сетку с заданной толщиной, на подложку. После нанесения пасты на подложку она помещается в печь, где под температурным воздействием происходит процесс полимеризации. Качество резистивных элементов, в основном, определяется характеристиками пасты, ее реологическими свойствами и равномерностью распределения токопроводящих частиц в объеме полимерного связующего. Обычно пасту изготавливают из смеси мелкодисперсных и ультрадисперсных порошков, для этого используют бисерные мельницы, смесители и трехвалковые пастотерки, при этом в зависимости от качества помола, эффективности смешивания, гомогенизации и других сложных технологических процессов у паст меняются не только физические характеристики, такие как пластичность, адгезия, величина термического расширения, но и электротехнические характеристики, величина удельного сопротивления, характер проводимости, значение коэффициента термического сопротивления [3].

Российские ученые имеют большой опыт по управлению электрофизическими характеристиками у композиционных материалов, особенно в области введения в основную композицию наноматериалов, но данные исследования не получили широкого внедрения в связи с отсутствием отечественного специализированного оборудования. Импортное оборудование попадает на российский рынок в незначительном количестве, поэтому полученные в лабораторных условиях результаты невозможно реализовать на промышленном уровне. Данный факт серьезно сдерживает внедрение новых технологий в отечественную промышленность [4], несмотря на то, что данное научное направление развивается в нашей стране с середины 1980-х годов, уже в этот период времени в головном институте резисторостроения создавались углеродные полимерные композиции, которые могли конкурировать с лучшими зарубежными аналогами [5]. Имеются научные публикации, в которых описывается, как наши ученые без дорогостоящего оборудования создают сложные проводниковые структуры путем варьирования соотношением нескольких паст с различной вязкостью и проникающей способностью в межслойную функциональную фазу [6]; также для получения новых свойств у материалов для толстопленочной технологии используются метод диффундирования ультрадисперсных частиц [7] и метод образования межслойных переходов в полимерных пастах[8]. Результаты российских и зарубежных ученых сопоставимы, но наши ученые производят данные композиции в единичных экземплярах, а зарубежные специалисты внедряют результаты своей деятельности в серийное производство.

Целью исследования было создание надежного и высокопроизводительного оборудования для решения проблем в области образования электропроводности в сложных композиционных структурах, созданных на основе карбона, путем равномерного пространственного распределения ультрадисперсных металлических порошков между функциональными фазами, что обеспечит стабильность электрофизических характеристик и увеличит величину удельной мощности.

Материал и методы исследования

Электрофизические характеристики карбоновых резистивных элементов, в первую очередь, зависят от исходных компонентов карбоновой пасты и технологических режимов ее изготовления. Для электронных и электротехнических приборов основными показателями качества являются единообразие параметров и стабильность этих параметров при длительной эксплуатации. Условно карбоновую пасту можно разделить на две основные фазы: функциональную и термоактивную. Функциональная фаза состоит из токопроводящих элементов, которые распределены в диэлектрическом связующем (термоактивной фазе). Протекание тока осуществляется с помощью механического контакта токопроводящих элементов и с помощью преодоления потенциального барьера, созданного термоактивной фазой (туннельный эффект). Протекание электрического тока, термическое сжатие и расширение, механические воздействия влияют на контакт между токопроводящими частицами, что приводит к изменению электрофизических свойств резистивного элемента, меняются величина электрического сопротивления и температурный коэффициент сопротивления. Для увеличения стабилизации параметров необходимо обеспечить два основных фактора при изготовлении карбоновой пасты:

− равномерное распределение функциональной фазы в термоактивной позволяет стабилизировать зависимость электрического сопротивления от температуры;

− введение ультрадисперсных металлических порошков между функциональными фазами дает возможность стабилизировать электрическое сопротивление при механических и электрических воздействиях [9].

Измерив величину отклонения электрического сопротивления и величину коэффициента термического сопротивления, можно охарактеризовать качество производимой карбоновой пасты и определить спектр ее применения, а также охарактеризовать качество технологического оборудования, которое применяется для ее производства.

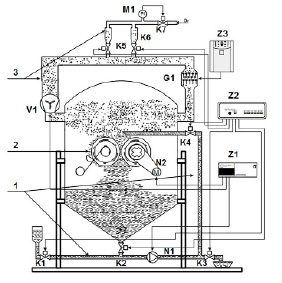

Для изготовления карбоновой пасты использовалось запатентованное устройство гомогенизации полидисперсных систем [10], конструкция которого представлена на рисунке.

Перечень элементов управления: К1 – К4 – клапаны управления вводом, выводом и перемешиванием основного состава карбоновой пасты; N1 – насос-гомогенизатор; N2 – двигатель управления блоком измельчения и диспергизации; V1 – вентилятор для управления воздушно-порошковой смесью; Z1 – щит управления скоростью насосов и вентилятора; К5 – К7 – клапаны управления количеством ультрадисперсных металлических частиц, М1 – устройство контроля за давлением в блоке подаче ультрадисперсных частиц; Z2 – логическое устройство управления технологическим процессом; G1 – высоковольтный блок; Z3 – источник высоковольтного напряжения.

Конструкция гомогенизатора полидисперсных систем: 1 – смесительный блок; 2 – блок измельчения и диспергирования; 3 – блок подачи ультрадисперсных частиц в термоактивную фазу

Краткое писание работы установки гомогенизации полидисперсных систем. В смесительный блок с помощью насоса-гомогенизатора подается базовый состав карбоновой пасты, состав зависит от величины удельного сопротивления, которое необходимо получить. В блоке измельчения и диспергирования происходят дополнительное дробление частиц функциональной фазы и их перемешивание. В блоке подачи ультрадисперсных частиц в термоактивную фазу создается воздушно-порошковая смесь, которая движется по замкнутому кругу; проходя через высоковольтный блок, частицы заряжаются и притягиваются к базовому составу пасты; количество внедренных в основной состав ультрадисперсных частиц определяется величиной заряда. Меняя величину подаваемого напряжения, можно не только регулировать величину удельного сопротивления, но и управлять коэффициентом термического сопротивления.

Результаты исследования и их обсуждение

Для сравнительного исследования были изготовлены образцы резистивных элементов с разным номиналом: из карбоновой пасты, приготовленной на установке гомогенизации полидисперсных систем (образец И1), из пасты российских производителей (образцы Р1 и Р2), из пасты китайских производителей (образец К1), из пасты японских производителей (образец Я1). Испытывались образцы номиналом до 30 Ом/квадрат, до 1 кОм/квадрат и до 100 кОм/квадрат. Каждого номинала было изготовлено по 100 образцов, результаты исследований были статистически обработаны и систематизированы. Авторами исследовалось отклонение сопротивления от номинального значения, это характеризует равномерность распространения основных компонентов в пасте. Результаты исследования представлены в таблице, где под цифрой 1 приводится среднестатистическое отклонение от номинального сопротивления при изготовлении.

Под цифрой 2 представлено среднестатистическое отклонение от номинального сопротивления после воздействия температуры в 40°С в течение 24 часов, под цифрой 3 – после воздействия температуры в 60°С в течение 24 часов (60°С – максимальная температура использования карбоновых паст российских и зарубежных производителей), под цифрой 4 – после воздействия температуры в 100°С в течение 1,5 часов.

Под цифрой 5 представлено начальное значение ТКС образца (значение представлено в 10-4 1/К°), под цифрой 6 – после воздействия постоянным и переменным напряжением величиной 220 В.

Под цифрой 7 представлено среднестатистическое отклонение от номинального сопротивления после воздействие атмосферы в течение 48 часов с высокой относительной влажностью (93±0,2%), под цифрой 8 – после выдержки на открытом воздухе при воздействии прямых солнечных лучей в течение 48 часов, под цифрой 9 – после механического воздействия в виде изгиба (радиус изгиба до 20 мм).

Под цифрой 10 показано среднестатистическое отклонение от номинального сопротивления после циклов термоциклирования: нагрев до 60°С, охлаждение до 20°С.

Под цифрой 11 показан результат сохранения топологического рисунка после нахождения пасты более 4 часов в емкости на открытом воздухе и под цифрой 12 – после нахождения пасты 0,5 ч на трафаретной сетке.

При термическом воздействии в резистивных элементах возникают деградационные процессы, микродефекты, образовываются или прерываются связи между функциональными элементами. При воздействии постоянным и переменным током происходят разрушение и образование токоведущих мостиков, это оказывает негативное влияние на электрофизические характеристики резистивных элементов [11].

Результаты исследования резистивных карбоновых элементов разных производителей

|

Наименование |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

Образец Р1 |

6,7 |

0,8 |

8,7 |

30 |

2,4 |

2,8 |

0 |

1,2 |

5 |

–28,1 |

нет |

нет |

|

Образец Р2 |

8,2 |

0,8 |

8,0 |

28 |

2,4 |

3,1 |

0 |

1,6 |

6 |

–22,3 |

нет |

нет |

|

Образец К1 |

5,4 |

0,4 |

5,5 |

16 |

3,2 |

3,5 |

0 |

2.2 |

0 |

–16,7 |

нет |

нет |

|

Образец Я1 |

3,7 |

0,6 |

6,1 |

14,5 |

3,5 |

4,1 |

0 |

3,4 |

0 |

–7,1 |

нет |

нет |

|

Образец И1 |

2,7 |

0,2 |

4,9 |

11,4 |

2,9 |

2,9 |

0 |

0 |

0 |

+2,4 |

да |

да |

При одинаковых электрических сопротивлениях при длительной эксплуатации количество микродефектов зависит от технологических режимов производства резистивных паст: чем выше технологический уровень производства, тем шире область их применения [12]. Проведенные исследования показали, что разработанное оборудование позволяет производить карбоновую пасту с лучшими техническими и электрофизическими характеристиками по сравнению с отечественными и зарубежными производителями. При этом у производимой пасты появляются новые эксплуатационные характеристики, которые дают неоспоримое преимущество при организации серийного производства. При производстве резистивных элементов необходимо обновлять пасту на трафаретной сетке через каждые 30 минут, если не выполнить данной операции, то будет производиться брак. Аналогичная ситуация происходит при использовании пасты из емкости, где она хранится. Если пасту не использовать за 4 часа, то остатки пасты также уходят в брак. После обработки пасты в представленной установке из нее полностью удаляется кислород, и жизнеспособность пасты увеличивается в несколько раз.

Заключение

Отсутствие технологического оборудования, которое обеспечивало бы достаточную степень однородности распределения химических элементов и фаз по объему гетерофазной системы, приводит к образованию локальных дефектов в толстопленочных электронных компонентах и к неравномерному нагреву поверхности толстопленочных резисторов при протекании через них электрического тока. Для устранения данного недостатка толстопленочные пассивные электронные компоненты и толстопленочные резистивные нагревательные элементы изготавливаются за несколько операций, состоящих из поочередного нанесения слоев и их термообработки, что существенно усложняет технологический процесс производства и увеличивает себестоимость продукции. С появлением нового технологического процесса и запатентованного технологического оборудования перед российскими производителями электронной и электротехнической продукции открываются возможности по внедрению новых устройств, которые смогут конкурировать с зарубежными аналогами. Проведенные исследования показали, что оборудование позволяет производить карбоновую пасту с лучшими электрофизическими и реологическими характеристиками. Данное оборудование может производить продукцию серийно и с высоким качеством, что позволяет внедрять его в серийный производственный процесс.

Библиографическая ссылка

Шелехов И.Ю., Шелехова А.И. НОВОЕ ОБОРУДОВАНИЕ ДЛЯ СТАБИЛИЗАЦИИ ЭЛЕКТРОФИЗИЧЕСКИХ ХАРАКТЕРИСТИК КАРБОНОВЫХ РЕЗИСТИВНЫХ ЭЛЕМЕНТОВ // Современные наукоемкие технологии. 2024. № 7. С. 67-71;URL: https://top-technologies.ru/ru/article/view?id=40087 (дата обращения: 13.02.2026).

DOI: https://doi.org/10.17513/snt.40087