Эффективность процессов резания в металлообработке тесно связана с технологическими возможностями и надежностью режущего инструмента, так как именно инструмент является ключевым элементом в процессе обработки металла и его характеристики непосредственно влияют на производительность и качество изготавливаемых деталей. В процессе лезвийной обработки на инструмент интенсивное воздействие оказывают множество разнообразных факторов, таких как обрабатываемый материал, скорость резания, температурные условия, геометрия инструмента, электрофизические свойства и др. [1]. В связи с этим определение степени влияния отдельных факторов на режущие свойства, а также установление аналитических и математических зависимостей с целью оптимального управления и обеспечения наибольшей эффективности процесса лезвийной обработки, в том числе при разработке и внедрении новых инструментальных технологий и методов, не представляются возможными без оценки работоспособности инструмента.

Целью данного исследования является определение возможности оперативной оценки режущих свойств инструмента с покрытием по его электрофизическим свойствам.

Материал и методика исследования

В качестве основного инструментального материала при проведении экспериментальных исследований применялись твердосплавные инструменты марки Sandvik [2]. Были отобраны пластины WNMG080408 PM4225 группы применимости «P». Пластины имеют покрытие, нанесенное методом CVD, включающее в себя слои Ti(CN)/Al2O3/TiN.

Для предварительной оценки режущих свойств инструментального материала выбран параметр термоЭДС в качестве управляемого фактора. Все пластины прошли предварительное тарирование по режущим свойствам по величине термоЭДС (табл. 1) на режимах пробного прохода при обработке стали 40Х [3].

В рамках настоящего исследования величина термоЭДС пробного рабочего хода рассматривается в качестве эталонной меры для оценки существования корреляционной связи с электрофизическими свойствами серийно выпускаемого твердосплавного инструмента. Функциональная связь величины термоЭДС с режущей способностью твердосплавного инструмента была обоснована ранее [3].

Комплексные электрические свойства твердосплавного режущего инструмента с многослойными износостойкими покрытиями в рамках настоящего исследования оценивались по величине полного электрического сопротивления образца.

Измерения электрического сопротивления проводили при помощи «Измерителя иммитанса» модели «E7-25», позволяющего измерять величины электрического сопротивления в диапазоне 10-5...109 Ом. Измерение полного электрического сопротивления материалов с низкой электропроводностью невозможно при использовании точечных контактных щупов (рис. 1). С учетом больших величин удельного электрического сопротивления материалов, составляющих износостойкое покрытие, для измерения полного электрического сопротивления необходима подготовка исследуемых образцов (рис. 2). Для обеспечения надежности измерений контактные поверхности исследуемого образца покрываются слоем материала с высокой электропроводностью (серебро, медь). К сформированным таким способом проводящим поверхностям припаиваются контактные провода измерительного прибора.

Рис. 1. Общий вид контактных щупов для измерения электрического сопротивления проводящих материалов

Подготовленный образец (рис. 3) рассматривается как элемент электрической цепи, представляющий собой три последовательно соединенных резистора с удельными сопротивлениями и линейными размерами (толщинами) соответственно r0 / h0 и r / h.

rΣ ∙ hΣ = 2 ∙ r0 ∙ h0 + r ∙ h

Таблица 1

ТермоЭДС пластин WNMG080408 PM4225, сталь 40Х

|

интервал |

1,00 мВ |

= |

3,06 |

стандартных отклонения |

|||||||||||||||

|

наибольшее значение |

5,9 |

мВ |

|||||||||||||||||

|

наименьшее значение |

4,9 |

мВ |

|||||||||||||||||

|

среднее значение |

5,25 |

мВ |

|||||||||||||||||

|

стандартное отклонение |

0,33 |

мВ |

|||||||||||||||||

|

коэффициент вариации |

0,06 |

||||||||||||||||||

|

№ пластины |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

||||

|

термоЭДС, мВ |

4,9 |

5,9 |

5,1 |

5,1 |

5,1 |

5,6 |

4,9 |

4,9 |

5,0 |

5,2 |

5,4 |

5,9 |

5,2 |

5,3 |

5,6 |

||||

|

№ пластины |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

||||

|

термоЭДС, мВ |

5,9 |

5,2 |

5,4 |

5,4 |

5,3 |

5,4 |

4,9 |

5,1 |

5,1 |

4,9 |

4,9 |

5,1 |

5,0 |

5,9 |

5,0 |

||||

Рис. 2. Схема измерения полного электрического сопротивления материалов с низкой электропроводностью

Рис.3. Общий вид образца с передней поверхностью, подготовленной для измерения полного электрического сопротивления

Поскольку толщина проводящего слоя (h0) и удельное сопротивление (r0) на контактных поверхностях исследуемого образца малы по сравнению с толщиной (h) и удельным сопротивлением (r) собственно образца, можно считать, что погрешность измерений, вносимая за счет токопроводящего покрытия, незначительна.

Информационная способность свойств инструментального материала в настоящем исследовании оценивается с точки зрения возможности оперативной диагностики состояния одного из элементов технологической системы, а именно режущего инструмента. Важнейшей эксплуатационной характеристикой режущего инструмента, определяемой его состоянием в каждый момент времени, является режущая способность [1]. Количественно режущую способность инструмента, как правило, оценивают по величине периода стойкости [1, 4] (долговечности), т.е. по продолжительности работы инструмента от начала процесса резания до наступления «катастрофического» износа.

Результаты исследования и их обсуждение

Известно, что процесс резания, а следовательно, и процесс изнашивания режущего инструмента, представляет собой комплекс элементарных физико-химических явлений, интенсивность которых может количественно оцениваться по величине тех или иных сигналов, генерируемых элементами технологической системы в результате изменения определенных свойств элементов системы. Ранее [4, 5, 6] было обосновано, что одним из возможных методов оценки работоспособности режущего инструмента может быть термоЭДС пробного рабочего хода.

Однако контактные процессы между рабочими поверхностями режущего инструмента, обработанной поверхностью заготовки и прирезцовой поверхности стружки, а также деформационные процессы в зоне стружкообразования могут проявляться не только в виде непосредственных электрических сигналов (термоЭДС), но и через изменение определенных – теплофизических и электромагнитных – свойств материала режущего инструмента. В данном исследовании рассмотрена возможность оценки режущих свойств твердосплавного инструмента с многослойными износостойкими. Особый акцент делается на возможности оперативного оценивания режущих свойств инструмента в производственных условиях.

Таблица2

Удельное электрическое сопротивление составляющих покрытия

|

Расположение слоя по отношению к матрице |

Материал |

Удельное сопротивление при 20оC, Ом*см*10-6 |

Температурный коэффициент сопротивления |

||

|

3 |

внешний |

TiN |

металлоид |

21,7…25,0 |

0,016 |

|

2 |

промежуточный |

Al2O3 |

диэлектрик |

1*1016…1*1017 |

-8,16*1012 |

|

1 |

внутренний |

Ti[CN] |

металлоид |

23,2…27,0 |

0,016 |

|

0 |

твердый сплав (матрица) |

металлоид |

9,7…15,0 |

0,004 |

|

Примечание: термин «металлоид» в данном контексте используется в значении: «вещество, не являющееся металлом, но близкое к металлам по физическим свойствам»

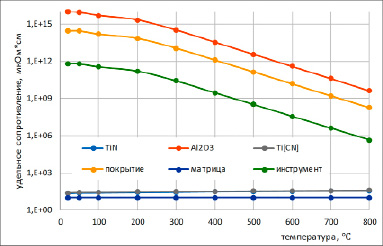

Рис. 4. Температурная зависимость электрического сопротивления

Полное электрическое сопротивление – величина, обратная электропроводности, – в настоящем исследовании рассматривается с точки зрения возможности оценки режущих свойств твердосплавного инструмента с многослойными износостойкими покрытиями. Следует отметить, что электрофизические свойства (удельное сопротивление, удельная электропроводность) карбидов, нитридов, оксидов и карбонитридов, в частности, используемых при производстве твердосплавного инструмента, существенно зависят [7] от технологии их производства, химической чистоты источника исходного сырья, толщины слоев в покрытии, температуры и могут изменяться в пределах десятичного порядка (табл. 2), что весьма существенно влияет на величину эффективного удельного сопротивления инструмента в целом.

Температурная зависимость электрофизических свойств материалов, входящих в состав твердосплавного инструмента с многослойным CVD-покрытием, показана на рисунке 4. Из диаграммы видно, что удельное сопротивление твердосплавного инструмента определяется электрофизическими свойствами промежуточного слоя – оксида алюминия – материала, который при обычных условиях является диэлектриком (r = 1*1016…1*1017 мкОм*см).

При повышении температуры до величин, соответствующих условиям получистовой или чистовой лезвийной обработки, удельное сопротивление оксида алюминия снижается практически на 11 десятичных порядков, но в любом случае превышает удельное сопротивление металлоидов (прим. к табл. 2) более чем в 105 крат.

Таблица 3

Электрическое сопротивление серийно выпускаемого инструмента

|

интервал |

19*106 Ом |

= |

2,98 |

стандартных отклонения |

|||||||||||||||

|

среднее значение |

10,37 |

106 Ом |

|||||||||||||||||

|

стандартное отклонение |

6,37 |

106 Ом |

|||||||||||||||||

|

коэффициент вариации |

0,61 |

||||||||||||||||||

|

коэфф. корреляции с термоЭДС |

0,10 |

корреляция отсутствует |

|||||||||||||||||

|

№ пластины |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

||||

|

термоЭДС, мВ |

4,9 |

5,9 |

5,1 |

5,1 |

5,1 |

5,6 |

4,9 |

4,9 |

5,0 |

5,2 |

5,4 |

5,9 |

5,2 |

5,3 |

5,6 |

||||

|

R*106, Ом |

8 |

12 |

16 |

21 |

18 |

4 |

7 |

5 |

3 |

21 |

18 |

15 |

7 |

18 |

5 |

||||

|

№ пластины |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

||||

|

термоЭДС, мВ |

5,9 |

5,2 |

5,4 |

5,4 |

5,3 |

5,4 |

4,9 |

5,1 |

5,1 |

4,9 |

4,9 |

5,1 |

5,0 |

5,9 |

5,0 |

||||

|

R*106, Ом |

3 |

5 |

8 |

8 |

15 |

22 |

3 |

5 |

5 |

11 |

8 |

4 |

21 |

12 |

3 |

||||

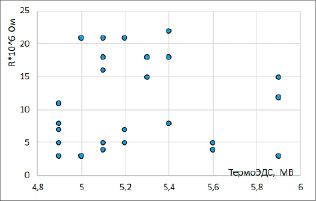

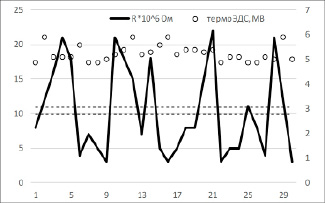

Рис. 5. Корреляционная связь между электрическим сопротивлением и термоЭДС пробного рабочего хода

Несмотря на то что оксид алюминия при высоких температурах ведет себя как токопроводящий материал, «эффективное» удельное сопротивление инструмента в целом несущественно зависит от электрофизических свойств материалов твердосплавной матрицы и материалов внешнего (TiN) и внутреннего (Ti[CN]) слоев износостойкого покрытия.

Экспериментальное исследование электрофизических свойств твердосплавного инструмента выполнено на партии из 30 твердосплавных пластин WNMG080408 PM4425. Результаты исследований представлены в таблице 3 и подтверждают предварительный вывод о неоднородности значений полного электрического сопротивления твердосплавной неперетачиваемой пластины с многослойным износостойким покрытием.

Коэффициент вариации (оценка однородности данных [3, 8]) составил ν = 0,61. В соответствии с известными критериями стабильности количественных оценок процессов, значение коэффициента вариации ν ≥ 0,33 говорит о полной неоднородности изучаемого процесса. Измеренные значения сопротивления образуют статистическую выборку в диапазоне значений R ≈ [3*106…22*106] Ом, т.е. предельные значения различаются более чем в семь раз. На рисунках 5, 6 показано графическое представление корреляционной связи полного электрического сопротивления с величиной термоЭДС. Результаты анализа говорят об отсутствии функциональной зависимости между электрофизическими свойствами твердосплавного инструмента и термоЭДС.

Рис. 6. Разброс значений электрического сопротивления в партии из 30 пластин серийно выпускаемого инструмента

Горизонтальными штриховыми линиями на рисунке 6 показан 10%-ный интервал величин сопротивления, определяемый погрешностью измерительного прибора.

Значение «эффективного» удельного электрического сопротивления многослойного материала определяется, преимущественно, электрофизическими свойствами слоя с максимальным электрическим сопротивлением и/или с максимальной толщиной. Учитывая, что различие в толщинах слоев твердосплавного инструмента с многослойным износостойким покрытием не превышает 1000 крат [9, 10], а различие в величине удельного сопротивления материалов может составлять до 1014…1015 крат, следует заключить, что электрофизические свойства инструмента в целом определяются электрофизическими свойствами наименее электропроводного слоя (табл. 2).

Заключение

В результате проведенных исследований сделан вывод о невозможности использования величины электрического сопротивления твердосплавного инструмента с многослойным CVD-покрытием в качестве критерия для оценки режущих свойств инструмента. Такой вывод обоснован результатами статистического анализа: электрическое сопротивление измерено на 30 предварительно тарированных по величине оценки режущей способности твердосплавных пластинах; значение коэффициента вариации для результатов исследуемой выборки составило ν=0,61, что говорит о существенной неоднородности (ν>0,33) и, следовательно, о низкой достоверности результатов измерений; это, прежде всего, связано с существенной неоднородностью электрофизических свойств материалов, входящих в состав твердосплавного инструмента с многослойными износостойкими покрытиями. Количественная оценка корреляционной связи электрического сопротивления инструмента с известным критерием режущих свойств – термоЭДС пробного рабочего хода – составляет не более 10%, что говорит об отсутствии функциональной зависимости между электрофизическими свойствами твердосплавного инструмента и его режущей способностью (долговечностью).

Проведение прямых измерений электрического сопротивления материалов, по свойствам приближающихся к диэлектрикам (rΣ ≈ [105…1015] Ом), требует специальной подготовки исследуемых образцов, сопряженной с напылением на контактные поверхности электропроводного материала и припаиванием фольговых электродов. В результате твердосплавная пластина в дальнейшем не может использоваться по прямому функциональному назначению. Фактически, речь идет о «разрушающих» методах исследования. Следовательно, информация, полученная подобным образом, не может рассматриваться в качестве оперативной, реализуемой в «цеховых» условиях и непосредственно в процессе эксплуатации инструмента.

Существенное (до 1011 крат) снижение электрического сопротивления оксида алюминия при повышении температуры до значений, характерных для процесса резания, объясняет возможность измерения сигнала термоЭДС естественной термопары «инструмент – заготовка», значение который рассматривается как оценка работоспособности инструмента.

Библиографическая ссылка

Крайнев Д.В., Тихонова Ж.С., Рогачев А.В., Медников С.В., Чигиринская Н.В., Исламов А.М. ВОЗМОЖНОСТЬ ОЦЕНКИ РЕЖУЩИХ СВОЙСТВ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА С ПОКРЫТИЕМ ПО ЭЛЕКТРОФИЗИЧЕСКИМ СВОЙСТВАМ // Современные наукоемкие технологии. 2024. № 6. С. 30-36;URL: https://top-technologies.ru/ru/article/view?id=40060 (дата обращения: 22.02.2026).

DOI: https://doi.org/10.17513/snt.40060