Большую долю продукции порошковой металлургии используют при изготовлении изделий композиционного и конструкционного использования. По статистической информации Ассоциации порошковой металлургии Евросоюза в 2020 г. было изготовлено 286 тыс. т порошковых материалов (80 % – конструкционные изделия). В связи с большой динамикой рыночной потребности в такой продукции изготовителям необходимо увеличивать ассортимент (номенклатуру) изделий, создаваемых технологиями порошковой металлургии. На данный момент при изготовлении конструкционных изделий применяют технологию прессования спеканием. Но эти материалы получаются пористыми (микропоры), ухудшаются механические свойства изделия. Проблема пористости материала решается использованием метода горячей обработки давлением [1, 2]. В связи с этим разработка эффективной технологии получения горячедеформированных порошковых материалов с высоким уровнем характеристик межзеренного (интеркристаллитного), а в идеале транскристаллитного сращивания является актуальной научной задачей.

Целью исследования является подбор модифицирующих добавок для микролегирования горячедеформированных порошковых материалов на основе железа.

Материалы и методы исследования

Материалы: железные порошки: распыленный водой ASC 100.29, хромомолибденовый AstaloyCrM, ПЖВ 2.160.26 и ПЖВ 4.160.26.

Методы: изучение, анализ и выводы, позволившие выбрать модифицирующие добавки для микролегирования горячедеформированных порошковых материалов.

Результаты исследования и их обсуждение

Проведя анализ поверхностной активности различных химических элементов, увеличенными свойствами энергии сцепления между атомами обладают: алюминий (Al), бор (B), барий (Ba), висмут (Bi), кальций (Ca) и натрий (Na). Например, добавление 0,2 мас. % бора в порошковый материал Astaloy Mo увеличивает ударную вязкость и прочность за счет уменьшения геометрических размеров пор [3]. Но при увеличении процентного содержания бора в шихте показатели пластичности и прочности существенно уменьшаются из-за влияния боридной эвтектики, ведущей к хрупкости материала [4]. Бор также используется для ускорения процесса спекания материалов.

Также большое использование при микролегировании получил алюминий (Al), но закономерности его положительного влияния на прочностные характеристики изделий до конца не изучены. Поскольку он горофильный по границам кристаллов железа, при окислении, образуя (Al2O3) на поверхностном слое зерен аустенита, адсорбируется, что препятствует росту трещин при повышении температуры и понижает процент интеркристаллитного разрушения. Наряду с этим алюминий, обладая свойством инактивности (горофобный), способствует увеличению свободной энергии границ кристаллитов, что положительно влияет на хладостойкость материала [5]. Из вышеизложенного следует, что прогнозировать эффекты воздействия при введении добавок алюминия на формирование свойств, характеристик и структуру горячедеформированных порошковых материалов только на теоретической основе сложная задача. Одним из важных свойств основных характеристик является уменьшение пористости порошковых материалов, что увеличит объемы и номенклатуру изготавливаемых изделий.

В настоящее время для производства высокоплотных порошковых материалов широко применяются термодеформация и штамповка пористых заготовок. И все же при получении горячедеформированных порошковых материалов бывает брак по причине отсутствия качества межзеренного сращивания.

Автор выбрал для изготовления заготовок, структурных и механических исследований следующие железные порошки:

– распыленный водой ASC 100.29;

– хромомолибденовый AstaloyCrM;

– ПЖВ 2.160.26 и ПЖВ 4.160.26.

Изначальный состав выбранных железных порошков представлен в таблице.

При изготовлении горячедеформированных порошковых чугунов автор использовал измельченные на мелкие фракции порошки белых чугунов, выплавленных в индукционной печи.

Химический состав железных порошков [6]

|

Марка порошка |

ASC |

AstaloyCrM |

ПЖВ 2.160.26 |

ПЖВ 4.160.26 |

|

|

Содержание, мас. % |

Fe общ |

99,05 |

Cr 3,0 |

98,60 |

96,81 |

|

Fe мет |

98,74 |

Mo 0,5 |

98,20 |

93,24 |

|

|

Mn |

0,060 |

– |

0,360 |

0,30 |

|

|

Si |

0,007 |

– |

0,130 |

0,13 |

|

|

P |

0,0005 |

– |

0,010 |

0,01 |

|

|

S |

0,010 |

– |

0,020 |

0,007 |

|

|

O |

0,112 |

0,21 |

0,327 |

1,3 |

|

|

C |

0,016 |

< 0,01 |

0,030 |

0,08 |

|

Затем, последовательно измельчая заготовки до порошкообразного состава (зерна – 1,0 мм), просеиваем. С полученным порошковым материалом можно работать, внося в смесь микродобавки натрия Na, алюминия Al и кальция Ca, чтобы выявить особенности новых сформировавшихся структур и свойств композита при различных технологиях термодинамического воздействия [6].

Легирующие элементы Na, Al, Ca должны вводиться как бикарбонат натрия NaHCO3, ферроалюминия ФА-50, карбонат кальция CaCO3, доля в объеме вещества должна быть: CNa = 0,2 мас. %; CAl = 0,4 мас. %; CCa = 0,3 мас. %.

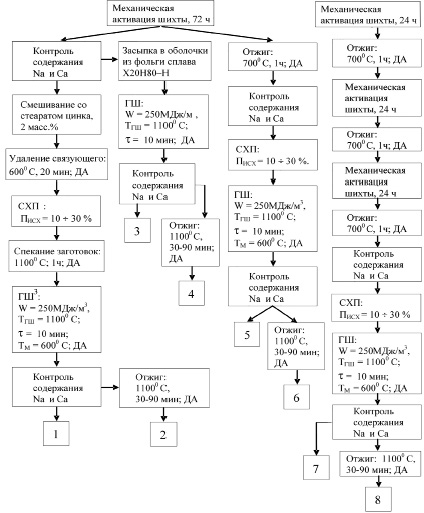

Рис. 1. Блок-схема технологии изготовления образцов горячедеформированных порошковых материалов с микродобавками Na и Ca: W – приведенная работа уплотнения,ТМ – температура нагрева формы для горячей штамповки, СХП – статическое холодное прессование, ТГШ – температура нагрева образцов перед горячей штамповкой, ДА – диссоциированный аммиак, Писх – пористость исходная, ГШ – горячая штамповка, τ – время нагрева образцов [6]

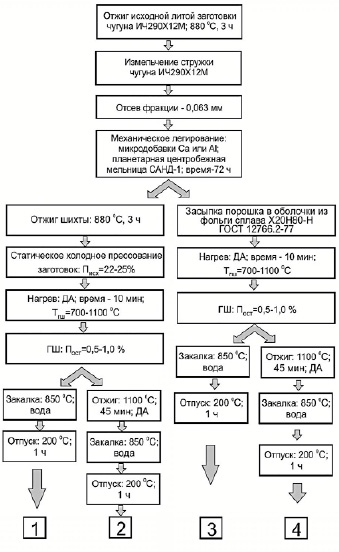

Рис. 2. Технологическая схема изготовления микролегированных порошковых белых чугунов ИЧ290Х12М

Перемешивание состава шихты осуществляли в двухконусном смесителе, используя центробежную мельницу САНД-1, и доливали этиловый спирт по объему 2:1 для исключения реакции окисления. Длительность операции перемешивания шихты периодически изменяли. Соотношение масс шихта/шары 1/2,5, а неоднородность в объеме смесей микролегирующих добавок не более 10 %. Для лучшего уплотнения порошковую смесь отжигали после механической активации (рис. 1, схемы 1, 2) или оборачивали фольгой Х20Н80-Н (рис. 1, схемы 3, 4).

Температуру нагрева и пористость формуемых образцов периодически изменяли. Стенки формовочной матрицы нагревали до +600°С для предотвращения охлаждения поверхности образцов. По окончании всех операций получаем образцы 10×10×55 мм для дальнейшего исследования физико-механических характеристик горячедеформированных порошковых материалов. После горячей штамповки получили значения: плотность – (7,72 ÷ 7,79) 103 кг/м3), пористость остаточная – 0,5–1 %.

В целях предотвращения влияния эффекта цементита при появлении внутри зерен и на их поверхностях на чистоту эксперимента, исследование закономерностей воздействие распределения легирующих добавок на улучшение свойств и транскристаллитного сращивания горячедеформированных порошковых материалов выполняли на безуглеродистых заготовках. Микролегирующими добавками выбрали карбонат кальция (CaCO3) и бикарбонат натрия (NaHCO3), составляющие 0,27 мас. %.

Как в вышеописанной технологии для уменьшения пористости проводили отжиг +700°С в течение 1 ч в диссоциированном аммиаке. При высокой термической обработке пористых порошковых образцов выделяется атомарный углерод из углекислого газа [7].Для уменьшения потерь кальция и натрия высоким уровнем термического дополнительного уплотнения воздействовали на холоднопрессованные образцы с пористостью 15 %, что способствовало уменьшению процентного отношения открытых вентилируемых пор к объему образца.

Используя тот же алгоритм, проведем исследования физико-механических свойств хромомолибденового ИЧ290Х12М и высокохромистого ЧХ32 белых чугунов.

Для последеформационного упрочнения порошковых материалов мы предлагаем два метода:

1) закалка 1000°С в 10 % растворе NaCl и постепенное охлаждение в течение 1 ч до 200°С;

2) высокотемпературная термомеханическая обработка после горячей штамповки (температура горячей штамповки 1200°С, пластическая деформация 35–40 %). Подогрев охлажденных заготовок перед закалкой необходимо провести в течение 3 мин при 1000°С, последующий отпуск в течение 1 ч при 200°С.

Для проведения анализа возможности увеличения характеристик интеркристаллитного сращивания горячедеформированных порошковых материалов с микродобавками натрия Na, алюминия Al и кальция Ca, после термомеханического воздействия на исходные шихты, мы предлагаем технологические схемы изготовления заготовок (рис. 1, 2).

В целях проведения испытаний прочностных свойств (упругость, пластичность) горячедеформированных порошковых материалов изготовили образцы 10×10×55 мм.

В результате эксперимента получены значения максимально допустимого напряжения при растяжении [σв] цилиндрических образцов (d = 5 мм, l = 25 мм) на лабораторном испытательном стенде УММ-5 (ГОСТ 1497-2023). Также по методу трехточечного изгиба (ГОСТ 18228–94) получили предельные значения напряженного состояния образца на изгиб [σизг]. При проведении испытаний на ударостойкость образец устанавливался на плите шабота, и по нему наносились циклические ударные нагрузки (m = 50 кг, h = 1 м) количество которых Nуд записывали до полного разупрочнения образца. Одновременно экспериментировали с образцами литых белых чугунов (ИЧ290Х12М, ЧХ32) и горячедеформированных порошковых чугунов без микродобавок. Гидростатическим взвешиванием на весах WA – 35 (точность 0,0001 г) получены значения плотности образцов с погрешностью 0,9 %.

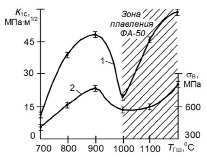

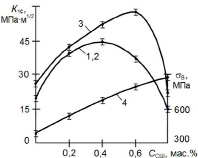

Полученные зависимости трещиностойкости К1С горячедеформированных порошков с добавкой алюминия, при холодном прессовании и спекании от испытываемого образцом напряжения на растяжение σв представлены на рис. 3, 4.

Значения микротвердости изготовленных образцов, легированных и нелегированных, снимали цифровым микротвердомером HVS-1000 и твердомером ТР5056 УХЛ для большей достоверности.

Рис. 3. График значений К1С, σв (ССШ) горячедеформированных порошковых сталей, с добавкой алюминия (А1): 1–3 – К1C; 4 – σв. СА1: 1 – 0,027 мас. %; 2 – 0,135 мас. %; 3, 4 – 0,27 мас. %

Рис. 4. График значений К1С, σв (Тгш) горячедеформированных порошковых сталей, с добавкой алюминия (А1): Са1= 0,27 мас. %; ССШ = 0,6 мас. %; 1 – К1С; 2 – σв

Качество сращивания зерен оценивали по значениям трещиностойкости K1C в транскристаллитных зонах способом индентирования наконечника алмазной пирамиды [6]. Данный метод позволяет определить размеры зерна, прост в применении и имеет высокую сходимость замеров.

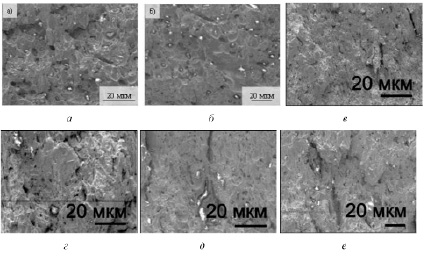

Методом Оже-электронной спектроскопии провели исследование содержания микролегирующих и инородных элементов, а также распределение на поверхностном слое изломов, при 150°С. Толщина слоя, Оже-переходов, как правило, для алюминия, натрия, кальция в сплавах составляет 2–3 атомных слоя. Фрактограммы зон изломов испытанных горячедеформированных порошковых материалов микролегированных Са, Al, Na представлены на рис. 5.

Рис. 5. Фрактограммы зон изломов испытанных горячедеформированных порошковых материалов, легированных Са, Al, Na:a – скол в микропоре, микродобавка 0,27 мас. % Са; б – поверхность транскристаллитной трещины, микродобавка 0,27 мас. % Са; в – скол в образце, микролегирован 0,27 мас. % Al; г – межчастичное расслоение по микропорам, легирован 0,27 мас. % Al; д – скол в образце, легирован 0,27 мас. % Na; е – межчастичное расслоение по микропорам, легирован 0,27 мас. % Na

Заключение

В результате проведенной научно-исследовательской работы определены закономерности увеличения характеристик интеркристаллитного сращивания, структурообразующих свойств, при микролегировании горячедеформированными порошковыми смесями на основе железа (натрием Na, алюминием Al, кальцием Ca).

Автором предлагается для улучшения физико-механических характеристик металлических горячедеформированных порошковых материалов, при помощи улучшения межкристаллических связей сращивания осуществить подбор наиболее оптимального состава добавок легирующих элементов.

В процессе исследования выполнены следующие работы:

− проведен анализ технологии изготовления горячедеформированных порошковых материалов;

− детально изучены основные факторы, которые воздействуют на физико-механические характеристики качества межкристаллического сращивания, способности формирования «живучей» структуры и «улучшенных» физических характеристик горячедеформированных порошковых материалов;

− предложены модифицирующие добавки для микролегирования горячедеформированных порошковых материалов.

Библиографическая ссылка

Кочкарова Х.С. ПОДБОР МОДИФИЦИРУЮЩИХ ДОБАВОК ДЛЯ МИКРОЛЕГИРОВАНИЯ ГОРЯЧЕДЕФОРМИРОВАННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ ЖЕЛЕЗА // Современные наукоемкие технологии. 2024. № 4. С. 39-45;URL: https://top-technologies.ru/ru/article/view?id=39971 (дата обращения: 01.03.2026).

DOI: https://doi.org/10.17513/snt.39971