Развитие технологий аддитивного производства способствует повышению доступности оборудования для 3D-печати. Активно ведутся исследования в области 3D-печати металлических изделий [1–3]. В связи с этим появляется возможность не только опытной, но и серийной печати партий деталей для различных нужд промышленности и бытового применения. Создаются фабрики 3D-печати. Так, например, в технопарке «Строгино» создана первая в России фабрика 3D-печати, состоящая из более чем 200 инновационных 3D-принтеров. Однако особенности технологии печати деталей требуют присутствия человека на некоторых этапах, что снижает производительность. В задачи оператора, помимо обслуживания 3D-принтеров и запуска заданий, входят смена материала и снятие готовых деталей с рабочего стола. Более того, для технологии FDM (fused deposition modeling), или по-другому FFF (fused filament fabrication), особенностью является использование стола с высокой адгезией к используемому пластику. Это обусловливает необходимость присутствия человека, который сможет подготовить поверхность стола, снять готовую деталь после печати и вновь подготовить стол для следующей детали [4].

Целью исследования является повышение времени автономности работы участка 3D-печати, предназначенного для изготовления элементов конструкции беспилотных летательных аппаратов и крепления полезной нагрузки. Достижение поставленной цели может развиваться по двум основным направлениям.

1. Совершенствование 3D-принтера – оснащение системой замены материала, системой сброса готовых изделий, системой контроля и диагностики элементов, системой обеспечения очереди печати и др. Данный подход удобен при создании нового производства на основе аддитивных технологий; в качестве примера можно привести 3D-принтер Redfab [5]. В качестве второго примера можно привести решение латвийской фирмы MassPortal, создавшей автоматизированную печатную ферму на основе портальной системы хранения и замены столов для печати [6] (рис. 1).

2. Создание автоматизированных ячеек на основе имеющихся 3D-принтеров за счет внедрения промышленных роботов, конвейеров, автоматизированных складов, обеспечивающих снятие готовых деталей и их транспортировку из зоны печати. Такой подход удобен, если 3D-принтеры уже имеются в наличии. Так, например, компания Ford, используя мобильного робота, автономно управляет 3D-принтерами. Автономный процесс позволяет 3D-принтеру работать непрерывно без участия человека, увеличивая производительность и снижая стоимость продукции. Разработанная в компании система управления дает возможность различным элементам оборудования от различных поставщиков отправлять команды друг другу, что позволяет выполнять совместную работу автономно [7]. В качестве второго примера можно привести ферму 3D-печати VooDoo Manufacturing, в которой для «автоматизации снятия моделей используются “коботы” (коллаборативные роботы), которые программируются на снятие площадки вместе с напечатанной моделью и установку новой печатной платформы, после чего печать возобновляется» [8]. Однако недостатками данного решения являются высокая стоимость и необходимость дооснащения робота системой линейного перемещения.

Рис. 1. Автоматизированная печатная ферма Mass Portal Dynasty™

Рис. 2. Ферма 3D-печати VooDoo Manufacturing

Еще одним направлением является использование мобильных роботов, которые способны совместно печатать крупные компоненты и, в некоторых случаях, совместно собирать отдельные изделия. Подобное производство состоит из стационарных роботов для 3D-печати и транспортных роботов, которые доставляют их к соответствующим позициям для выполнения заданий [9].

Материалы и методы исследования

Для решения проблемы автономной работы 3D-принтеров в статье предлагается использование системы автоматического обслуживания, а именно автоматической смены стола для печати и транспортировки его на автоматизированный склад [10].

Главная проблема автоматического снятия деталей заключается в широкой номенклатуре и малых объемах производства изготавливаемых изделий. Так как 3D-печать часто используется в единичном и мелкосерийном производстве, изготовление индивидуальной оснастки для автоматического снятия изделия со стола потребует дополнительных затрат ресурсов, возможно, даже больших, чем на производство самой детали. Применение различного рода манипуляторов также затруднено, так как для каждого вида деталей потребуется составлять отдельную программу. Данный метод может быть успешно использован при мелкосерийной печати, но остается проблема размещения манипулятора в рабочей зоне принтера. В редких случаях решением может быть использование для сталкивания готовой детали с рабочего стола печатающей головки вместо манипулятора, но такой подход также не лишен недостатков (например, ограниченная мощность приводов головки не позволяет откреплять детали от стола с большой площадью основания) [11].

Решением может служить система автоматического снятия стола вместе с деталью. Стол в этом случае перемещается в буферное хранилище, из которого затем извлекается человеком. Оператор впоследствии вручную снимает деталь и подготавливает стол к последующей печати. Многовариантность возможных технических решений предложенной системы позволяет сформировать методику автоматизации участка аддитивного производства, основанную на этапах по ГОСТ Р 59793–2021, которая будет состоять из следующих этапов (работы внутри этапов в целом соответствуют ГОСТ Р 59793–2021, поэтому не представлены):

1) «Обследование объекта и обоснование необходимости создания АС»;

2) «Формирование требований пользователя к АС»;

3) «Оформление отчета о выполненной работе»;

4) «Изучение объекта» и «Проведение необходимых научно-исследовательских работ»;

5) «Разработка вариантов концепции АС и выбор варианта концепции АС, удовлетворяющего требованиям пользователя».

В отличие от ГОСТ, на данном этапе предлагается модифицировать процесс оценки преимуществ и недостатков каждого варианта автоматизации за счет применения предлагаемого мультипликативного критерия. Это позволит получить несколько вариантов автоматизации, из которых затем выбирается рабочий, соответствующий структуре, определяемой весовыми коэффициентами, задающими значимость того или иного параметра оценки. Дальнейшие этапы выполняются в соответствии с ГОСТ Р 59793–2021.

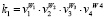

Ключевым отличием предлагаемой методики является применение комплексного критерия оценки эффективности проекта K на этапах обследования объекта и обоснования необходимости создания системы автоматизации участка, разработки и выбора варианта концепции системы, удовлетворяющего требованиям пользователя, определяемого по формуле:

(1)

(1)

где ki – критерий, оценивающий отдельный элемент структуры разрабатываемой системы автоматизации; wi – весовой коэффициент, учитывающий значимость элемента структуры; i=1..n, где n – количество элементов структуры.

Каждый элемент структуры может иметь различные варианты реализации. По транспортной системе это может быть конвейерная реализация, на основе промышленного робота или транспортной тележки. По складской системе – одноярусная, многоярусная, на поворотном столе, на конвейере. Варианты реализации, в свою очередь, характеризуются энергоемкостью, стоимостью, занимаемой площадью, возможностью размещения максимального количества изделий, наличием оборудования или комплектующих. Оценка вариантов структуры также выполняется на основе мультипликативного критерия:

(2)

(2)

где vj – критерий, оценивающий вариант реализации элемента структуры разрабатываемой системы автоматизации; wj – весовой коэффициент, учитывающий значимость того или иного варианта реализации элемента структуры; j=1..m, где m – количество вариантов реализации.

У каждого варианта структуры могут быть свои критерии оценки. Например, транспортная система (k1) оценивается по критериям стоимости (v1), энергоэффективности (v2), наличия оборудования или комплектующих (v3), возможности масштабирования (v4). Тогда критерий, оценивающий транспортную систему, запишем в виде  .

.

Так как каждый из подобных критериев может изменяться в широком диапазоне, для их формализации предложено использовать принципы нечеткой логики и нечеткого вывода.

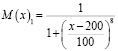

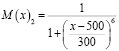

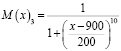

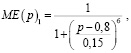

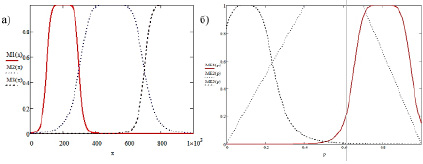

Рассмотрим на примере стоимости транспортной системы формирование критерия v1. Для этого определим три нечеткие переменные: «дешево», «приемлемо», «дорого». Область определения у всех переменных задается в зависимости от создаваемой системы автоматизации, для примера зададимся областью определения X=[0,1000]. Функции принадлежности для нечетких переменных «дешево», «приемлемо», «дорого» будут определяться по соответствующим формулам:

. (3)

. (3)

. (4)

. (4)

. (5)

. (5)

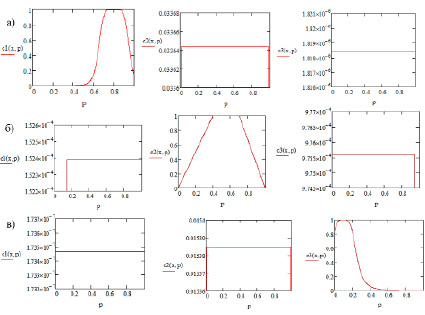

Графики описанных функций принадлежности приведены на рисунке 3а.

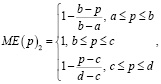

Затем необходимо задать нечеткие переменные, определяющие эффективность принятого решения: «очень эффективно», «эффективно», «неэффективно».

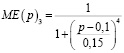

Диапазон изменения эффективности принятого решения принадлежит интервалу p = [0,1], а функции принадлежности зададим следующими отношениями:

(6)

(6)

(7)

(7)

где a = 0; b = 0,4; c = 0,7; d = 1

. (8)

. (8)

Графики функций принадлежности, позволяющие оценить эффективность принятого решения, приведены на рисунке 3б.

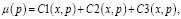

С помощью алгоритма Мамдани сформируем итоговое нечеткое подмножество, определяемое по формуле:

(9)

(9)

где  усеченные функции, определенные на основе заданных правил.

усеченные функции, определенные на основе заданных правил.

Рис. 3. Графики функций принадлежности а) нечеткие переменные «дешево», «приемлемо», «дорого»; б) нечеткие переменные «очень эффективно», «эффективно», «неэффективно»

Рис. 4. Графики усеченных функций: а – при x = 150; б – при x = 500; в – при x = 900

Рис. 5. Графики нечеткого подмножества μ(p) для различных значений стоимости а – при x = 150; б – при x = 500; в – при x = 900

Для усеченных функций применим нечеткую импликацию и в качестве t-нормы операцию нахождения минимума. Тогда расчет усеченных функций запишется как:

, (10)

, (10)

, (11)

, (11)

. (12)

. (12)

Графики усеченных функций для различной стоимости автоматизированной системы представлены на рисунке 4. Графики нечеткого подмножества μ(p) для тех же значений стоимости приведены на рисунке 5.

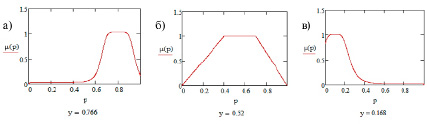

Дефаззификацию полученного нечеткого множества определим методом нахождения центра тяжести:

. (13)

. (13)

На рисунке 6, помимо графиков, отображено значение y, соответствующее критерию v1. В результате значение критерия для различных вариантов стоимости транспортной системы, обеспечивающей доставку столов-спутников, составит: v1(150) = 0.766, v1(500) = 0.52, v1(900) = 0.168,

По описанному принципу определяются все составляющие комплексного критерия оценки эффективности проекта K.

На основе принципов, предложенных в методике автоматизации участка аддитивного производства, разработан проект системы, обеспечивающей автономную работу четырех 3D-принтеров.

Транспортную систему для автоматической смены столов-спутников можно реализовать с использованием:

– конвейера;

– робота-манипулятора;

– транспортной тележки.

Недостатками использования конвейера для транспортировки одиночных столов и изделий являются низкая энергоэффективность, высокая стоимость, проблема точного позиционирования, проблема масштабирования, необходимость установки у каждого принтера оборудования, осуществляющего перегрузку столов со станка на линию и обратно.

Использование робота-манипулятора позволяет устанавливать столы-спутники гораздо эффективнее и точнее, чем при использовании конвейера, не требуется дополнительное оборудование для перегрузки столов, так как сам робот выполняет эту функцию, но количество принтеров жестко ограничивается пространством вокруг отдельного манипулятора.

При использовании транспортной тележки перемещается только установленный на ней груз, что позволяет эффективнее использовать энергию и быстрее осуществлять точное позиционирование. Оборудование для позиционирования и перегрузки столов расположено на тележке и не требует установки его для каждого принтера. Система, использующая тележку, может быть расширена при увеличении количества принтеров за счет наращивания транспортного пути и внесения дополнений в программу управления.

В результате расчета для каждого варианта критерия k1 принято решение в проекте использовать транспортную тележку.

Безрельсовая тележка обладает возможностью перемещаться по всей площади производственного помещения в любом направлении, что позволяет выбирать оптимальный маршрут для перемещения. Но такой подход требует сложной системы датчиков и программного обеспечения, которое должно создавать высокий уровень безопасности.

Тележка, использующая рельсы, обладает более простой системой управления и позиционирования, но требует прокладки рельсов вдоль участка. При небольшом количестве используемых принтеров, расположенных рядом, установка рельсов не создает существенных затрат, поэтому решено использовать транспортную тележку на рельсах как самую безопасную и простую в управлении.

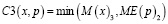

Проектируемая транспортная тележка должна быть технологичной и преимущественно состоять из компонентов, доступных в свободной продаже, для снижения стоимости производства и эксплуатации. Эскизная модель транспортной тележки для перемещения столов 3D-принтеров представлена на рисунке 6а.

Рис. 6. Транспортно-накопительная система а – конструкция транспортной тележки; б – эскизная модель стеллажа с подъемником

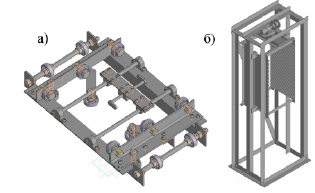

Рис. 7. Схема системы автоматизации аддитивного участка

Основой данной тележки является металлическая рама, сделанная из углового профиля и скрепленная винтами. Помимо исполнительных механизмов, на раме установлены блок управления тележкой и набор датчиков для контроля состояния и точного позиционирования.

Механизм захвата стола состоит из двух направляющих стержней, по которым на линейных подшипниках перемещается платформа с двумя лапками-захватами. Сами лапки представляют собой небольшие валы с установленными на них флажками, которые при повороте входят в специальную выемку на столе. Для компактности используются два флажка по торцам вала, что позволяет перемещать стол на достаточное расстояние в два действия. В качестве рельсов для данной тележки предусмотрено использование металлической профильной трубы квадратного сечения. Концевые выключатели для определения крайних положений на рельсах расположены сзади и спереди тележки и включены в схему таким образом, чтобы при срабатывании двигатель отключался независимо от системы управления, что повышает безопасность и отказоустойчивость системы. Для выхода платформы захвата стола в нулевую точку предназначен отдельный концевой выключатель.

Подготовленные пустые столы размещаются в отдельном многоярусном стеллаже. Возможность перегрузки стола с любого яруса обеспечивается перемещением стеллажа по высоте (рис. 6б). Хранение столов с деталями можно реализовать несколькими способами: на одноярусном линейном складе, на многоярусном линейном складе, на поворотном столе, на конвейере. В проекте предусмотрено использование конвейера как самого простого варианта в реализации и управлении.

Для расчета количества ячеек многоярусного стеллажа на период непрерывной работы участка определим максимальное и минимальное количество деталей, которые могут быть напечатаны за смену на одном принтере:

Nсмен = Fсмен / Tшт , (14)

где Nсмен – количество деталей, которые могут быть напечатаны за одну смену, шт.;

Tшт – время изготовления одной детали, мин;

Fсмен – продолжительность одной смены, мин.

Подставив в (14) наименьшее и наибольшее время печати, можно получить наибольшую и наименьшую емкость склада соответственно. Примем продолжительность смены 480 минут. Так как послойное изготовление изделий занимает значительное время, примем минимальное время изготовления 30 минут, а максимальное – 360 минут. В этом случае по формуле (14) получим минимальное изготавливаемое количество 1,333, максимальное – 16 штук за смену. В среднем получается 8,667 изделия за смену для каждого принтера. Для обеспечения безлюдной работы участка в течение смены примем емкость склада 40 ячеек. Толщина стекла пустого столика 3 мм, толщина крепления для захвата стола 2 мм, максимальная толщина составляет 5 мм, с учетом запаса в 5 мм высота одной позиции составит 10 мм. Для размещения 40 позиций понадобится стеллаж высотой 400 мм без учета рамы подъемника.

Результаты исследования и их обсуждение

Предложенная методика автоматизации участка аддитивного производства, основанная на применении комплексного мультипликативного критерия эффективности, позволила разработать систему, повышающую автономность работы аддитивного участка, которую отличают простота конструкции, доступность материалов и элементной базы. Предложенный проект системы автоматизации аддитивного участка, включающего четыре 3D-принтера, схема которой представлена на рисунке 7, отвечает заявленным требованиям минимизации энергоемкости, стоимости, занимаемой площади; требованиям по размещению максимального количества изделий и наличию оборудования или комплектующих для ее изготовления. В то же время система автоматизации аддитивного участка обладает широким функционалом, возможностью масштабирования.

Заключение

Предложенная методика автоматизации участка аддитивного производства позволила разработать систему автоматизации, обеспечивающую его автономную работу на период, соответствующий количеству позиций в складе, длительность которого увеличится с 8 ч до 16–20 ч в сутки с учетом времени на замену катушек с материалом для печати, подготовку столов-спутников и техническое обслуживание оборудования. Предложен оригинальный критерий, совокупно оценивающий элементы структуры с учетом различных вариантов реализации. Для формализации критериев оценки предложено использовать принципы нечеткой логики и нечеткого вывода. В перспективе дальнейших исследований планируются проработка вопросов, связанных с автоматизацией замены катушек с материалом, и разработка проектных решений для автоматизации складирования столов с напечатанными на них деталями.

Библиографическая ссылка

Сергеев А.И., Кириков М.Р., Кирикова А.Р., Корнипаев М.А. АВТОМАТИЗАЦИЯ АДДИТИВНОГО УЧАСТКА, ВКЛЮЧАЮЩЕГО НЕСКОЛЬКО 3D-ПРИНТЕРОВ // Современные наукоемкие технологии. 2024. № 3. С. 93-101;URL: https://top-technologies.ru/ru/article/view?id=39952 (дата обращения: 31.01.2026).

DOI: https://doi.org/10.17513/snt.39952