Химическая промышленность относится к областям промышленности, характеризующимся наиболее экстремальными условиями труда. Загазованность и запыленность помещений, антисанитарные условия, токсичность веществ делают работу на химических производствах чрезвычайно тяжелой и опасной. Даже малейшие концентрации некоторых газов или контакт с жидкими продуктами производства часто весьма опасны для здоровья, а иногда для жизни персонала [1].

Загазованность помещений, коррозийная опасность, взрывопожароопасность помещений препятствуют применению промышленных роботов массового производства. Многочисленность и разнообразие конструкций аппаратов, специфичность и разнообразие работ на химико-технологических производствах являются препятствиями для создания типовых серийных роботов, специально предназначенных для химических производств.

Наличие в производственной среде мутагенных и канцерогенных соединений указывает на необходимость систематического мониторинга загрязнений, гигиенических оценок рабочих мест с помощью роботов-лаборантов [1].

Работы по автоматизированному проектированию систем автоматического управления химическими производствами [2–4], хотя и получили довольно широкое развитие, но не могут непосредственно быть применимыми для проектирования автоматизированных систем управления технологическими процессами (АСУТП) с использованием роботов-лаборантов. Например, необходимо учитывать задание на частоту и длительность отбора проб среды, оценивать точность и частоту коррекции математического обеспечения, отсутствие алгоритмов планирования работы коллективов роботов-лаборантов в условиях помех, алгоритмов расчета и оптимизации траекторий роботов-лаборантов в условиях нормальной эксплуатации [5]. С этой целью было проведено исследование по созданию теоретических основ методологии и алгоритмов проектирования роботизированных автоматизированных систем управления химическими производствами.

Материалы и методы исследования

В работе использовались методы математического моделирования современной теории управления, математическая статистика.

Результаты исследования и их обсуждение

Представим методологию автоматизированного проектирования роботизированных автоматизированных систем управления (РоАСУ) в виде выполнения следующих этапов.

Этап 1. Создание РоАСУ начинается с определения целей и задач будущей системы управления технологическим объектом. Обычно цели управления формулируются в виде некоторой (часто векторной) целевой функции, минимизации в смысле принятого отношения порядка. Однако довольно часто целью управления является нахождение управляющих воздействий (или программ управления) на интервале [0, T], при которых удовлетворяются (иногда с заданной вероятностью) системы технических и технологических ограничений и условий.

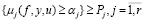

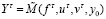

Математически в общем случае эти задачи управления могут быть формализованы в следующем виде: необходимо найти  , при которых удовлетворяются с заданной вероятностью технологические ограничения и условия:

, при которых удовлетворяются с заданной вероятностью технологические ограничения и условия:

Вер  , (1)

, (1)

(2)

(2)

где

Вер – обозначение вероятности, Р – предельное значение вероятности, М – оператор математической модели, используемый в алгоритме оптимизации, v – вектор целевой функции.

Этап 2. На этом этапе разрабатывается имитационная модель, позволяющая исследовать функционирование различных типов РоАСУ и традиционных АСУТП, рассчитывать для различных постулированных на первом этапе задач и целей управления вероятности выполнения технических и технологических ограничений и условий.

Рассмотрим требования к имитационным моделям и их свойствам. Имитационные модели должны быть: достаточно точными, чтобы с их помощью возможно было бы получить адекватный вывод о целесообразности использования РоАСУ; должны учитывать воздействие внутренних случайных помех, влияющих на изменение состояние объекта; они должны позволять имитировать работу РоАСУ и влияние погрешностей на установку управляющих воздействий и в работе РоАСУ на экономические показатели функционирования системы.

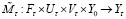

Обозначим имитационную модель в виде оператора  , который представляет собой отображение:

, который представляет собой отображение:

: Y0 × F×U×V → Y (3)

: Y0 × F×U×V → Y (3)

где F, U,V, Y, Y0 – пространства соответственно возмущений, управляющих воздействий, случайных помех, выходных величин (состояний) объекта, начальных состояний (т.е. состояний объекта в начальный момент времени).

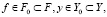

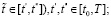

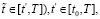

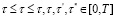

При имитации работ РоАСУ, кроме функций y, f, u, v, необходимо рассмотреть сужение этих функций на интервале [t0,t], [t,T], [t’,T] t, t’∈[t0,T].

Примем следующие обозначения:

│

│

│

│ (4)

(4)

│

│

│

│

где χ – обозначение функций, определенных на [0,T], т.е. χ – любая из функций y, f, u, v.

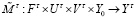

Для суженных функций имитационная математическая модель будет представлять собой оператор, действующий на декартовом произведении пространств суженных функций:

(5)

(5)

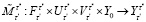

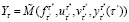

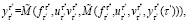

При этом математическая модель для суженных функций записывается в виде:

, (6)

, (6)

– эта модель определяет функцию yτ(t) для всех t∈[τ,T ];

– эта модель определяет функцию yτ(t) для всех t∈[t0,τ];

– эта модель определяет функцию yτ(t) для всех t∈[τ’, τ’’].

Будем считать, что оператор удовлетворяет принципу согласования, т.е.:

удовлетворяет принципу согласования, т.е.:

(7)

(7)

(8)

(8)

где  .

.

Правило согласования является требованием состыковки функций на отдельных участках траекторий.

Математическую модель вида (6) в соответствии с (5), удовлетворяющую правилам согласования (7), (8) и включающую в себя влияние случайных факторов v∈V, будем называть имитационной моделью.

Этап 3. Проверка адекватности имитационной модели по данным эксперимента. Этот этап позволяет установить точность имитационной модели и надежность получаемых с ее помощью выводов. В настоящее время существуют многочисленные методы и достаточно развитая теория, позволяющая оценить адекватность различных математических моделей технологических процессов [1].

Этап 4. На данном этапе предварительно определяется техническое задание на подсистемы РоАСУ, при этом определяется задание на точность и быстродействие математического обеспечения проектируемой РоАСУ (в том числе на точность и на скорость сходимости математических моделей, используемых для целей управления), на быстродействие и точность идентификации состояния роботами-лаборантами, на точность исполнительных устройств и т.п.

Рассмотрим оптимизацию технического задания на подсистемы РоАСУ.

Задание интервала времени ΔTi между отборами проб для их последующего анализа с целью коррекции математических моделей определяет необходимую скорость работы подсистемы роботов-лаборантов, а значит, их тип и необходимое число роботов, предельно допустимое время задержек в реализации управлений, быстродействие алгоритмов расчета математической модели, алгоритмов прогноза изменения возмущающих воздействий, расчета программ управления, коррекции коэффициентов математической модели, прочность распределения ошибок в измерении возмущающих воздействий и состояния объекта определяет необходимую точность работы роботов-лаборантов и исполнительных устройств.

Таким образом, определение целесообразных или оптимальных значений интервалов времени между взятиями проб ΔTi, допустимых задержек Δτi в реализации управляющих воздействий, плотностей распределения ошибок Δfi в измерении возмущающих воздействий,

Δyi в измерении состояния системы и Δui в установке управляющих воздействий позволяет сформулировать техническое задание на РоАСУ в части требований к быстродействию подсистемы роботов-лаборантов, быстродействию программного обеспечения, точности работы подсистемы роботов-лаборантов и системы реализации управляющих воздействий.

Назовем абсолютно идеальной системой оптимизации (E-системой) такую АСУТП, при которой возмущающие воздействия f, v известны полностью на интервале [t0,T] и состояние y точно прогнозируется математической моделью.

Таким образом, E-система – это система, решающая следующую задачу.

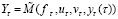

Для заданных на [t0,T] возмущающих воздействий f,v и начальном состоянии y0 найти определенную на [t0,T] функцию u*, при которой принимает минимальное значение функционал:

q(f,v) = μ(f,y,u), (9)

при выполнении условий и ограничений:

φj (f,y,u) ≥ αj, j = 1,....,r ,

где y = M( f,u,v,y0). (10)

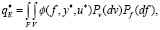

Показатель эффективности qE такой системы может быть определен по формуле:

(11)

(11)

где u* – решение задачи для заданных f и v, y* определяется для известных f и v, y0 по (10).

Очевидно, что для РоАСУ система Е наиболее эффективна среди всех возможных систем управления при оценке их эффективности показателей по (9). Эта система характеризуется наименьшим значением (11) и в этом смысле может называться абсолютно оптимальной системой управления.

Абсолютно оптимальная система Е, естественно, недостижима, однако показатель (11) может служить оценкой приближения исследуемой системы управления к абсолюту.

Этапы 5, 6. Представляют собой создание математического обеспечения подсистемы выработки программы управления технологическим процессом АСУТП. При этом этап 5 заключается в разработке математической модели для цели управления, удовлетворяющей требованиям технического задания этапа 4, этап 6 – создание и исследование алгоритмов управления, удовлетворяющих требованиям технического задания этапа 4. Проверка адекватности математической модели М, предназначенной для управления, проверки удовлетворения технического задания модели М на точность, может производиться как по экспериментальным данным, так и по данным имитационной модели  , имитирующей с достаточной точностью поведение объекта под действием случайных внутренних и внешних факторов и построенной на этапе 2. Если условия работ не экстремальны, необходимо обоснование возможности и целесообразности использования традиционных АСУТП. Эти обоснования проводятся с использованием имитационных моделей и алгоритмов имитационного исследования на этапе 7.

, имитирующей с достаточной точностью поведение объекта под действием случайных внутренних и внешних факторов и построенной на этапе 2. Если условия работ не экстремальны, необходимо обоснование возможности и целесообразности использования традиционных АСУТП. Эти обоснования проводятся с использованием имитационных моделей и алгоритмов имитационного исследования на этапе 7.

Этап 7. Имитация работы системы управления без использования средств робототехники (в принятой терминологии АСУТП). Имитационные исследования АСУТП позволяют выявить зависимость мгновенного показателя эффективности v(f, y, u*) от влияния входных возмущающих воздействий f, вариации этих показателей в зависимости от изменения внутренних случайных факторов v, определить среднее значение показателя эффективности q.

Среднее значение q, в общем случае, представляет собой вектор показателей, характеризующий производительность, качество и себестоимость продукции и т.п. Рассчитанный с помощью алгоритмов имитационных исследований показатель q сравнивают с предельно допустимыми qзад:

qi ≥ qзадi , i = 1,S. (12)

В случае невыполнения (12) применение робототехнических систем нецелесообразно, поскольку условия работы не являются экстремальными. В том случае, если условия работы экстремальные, переходят к этапу 8.

Этап 8. Этап заключается в выборе множества вариантов РоАСУ, подлежащих дальнейшему исследованию с целью выбора из них экономически целесообразного варианта. Задача этапа – сузить множество возможных вариантов, отсеять заведомо неприемлемые варианты, создать тем самым минимальное число альтернативных вариантов, требующих дальнейшего рассмотрения. При отсеивании вариантов используются различные эвристические правила. Эвристические знания представлены в виде продукции [2] и применяются в экспертной системе при интерактивном формировании множества альтернативных вариантов РоАСУ.

Этап 9. На этом этапе с помощью имитационной модели имитируется работа идеальной (работающей без ошибок) РоАСУ R и определяются показатели эффективности ее работы. Невыполнение условий

qRi ≥ qзадi , i = 1,S. (13)

означает, что даже в том случае, если система R работает без ошибок, ее показатели эффективности ниже заданных, так как у реальной системы, работающей с ошибками, показатели эффективности будут не выше, чем у идеальной системы R, и дальнейшее исследование системы R прекращается.

Этап 10. Из множества реальных роботов и вспомогательных устройств комплектуется парк роботов, способных выполнять необходимый объем работы, и проводится оптимальное распределение работы между коллективом роботов.

Если возможности для проектирования новых устройств нет, вариант системы R отбрасывается, переходят к исследованию нового варианта. В противном случае переходят к этапу 11.

Этап 11. Разработка, изготовление опытных образцов и исследование новых робототехнических устройств, приспособлений, роботов-лаборантов. При этом необходимо учитывать возможность и целесообразность изменения химических аппаратов и их компоновок с целью упрощения их обслуживания коллективом роботов-лаборантов.

Этап 12. На этом этапе проводится расчет оптимальных траекторий движения роботов, гарантирующих минимальные энергозатраты или максимальное быстродействие, и задается вероятность отсутствия столкновений между роботами и между звеньями манипуляторов роботов.

На этом этапе имитационному исследованию подвергается реальная (работающая с ошибками) система Rδ, при этом проверяется выполнение неравенства:

≥ qзадi , i = 1,S. (14)

≥ qзадi , i = 1,S. (14)

Невыполнение (14) означает, что, хотя идеальная система работает достаточно эффективно, ошибки в работе реальной системы настолько уменьшают эффективность, что она становится недопустимо малой. В этом случае система R отбрасывается.

Так как идеальная система удовлетворяет условиям (14), задача, решаемая на этом этапе, математически разрешима. Однако эта задача может не иметь технического либо стоимость внедрения адекватной техники или ее разработки может оказаться недопустимо большой. В этом случае дальнейшие исследования системы R прекращаются.

В противном случае система R заносится во множество допустимых робототехнических систем.

Выбор из этого множества целесообразной системы осуществляет оператор-эксперт на основе сроков окупаемости и технико-экономических показателей системы R. Выбор целесообразной системы происходит в диалоговом режиме проектирования с помощью интеллектуальных систем.

В том случае, если допустимой системы R не найдется, проектировщик либо принимает решение использовать традиционную АСУТП, либо вносит рекомендации по целесообразности увеличения средств на разработку новой, более дешевой и эффективной системы роботов.

В аналогичных системах при экстремальных условиях труда эти рекомендации приобретают характер требований.

Заключение

Разработаны теоретические положения методологии автоматизированного проектирования различных типов подсистем РоАСУ, имитационная модель исследования, с помощью которой можно получить адекватный вывод о целесообразности использования РоАСУ. Создано математическое обеспечение синтеза программ управления подсистем АСУТП и роботов-лаборантов. Результаты, полученные в данном исследовании, подтверждают результаты исследований технологического процесса производства азопигментов.

Библиографическая ссылка

Калинин В.Ф., Погонин В.А. МЕТОДОЛОГИЯ ПРОЕКТИРОВАНИЯ РОБОТИЗИРОВАННЫХ АВТОМАТИЗИРОВАННЫХ СИСТЕМ УПРАВЛЕНИЯ ХИМИЧЕСКИМИ ПРОИЗВОДСТВАМИ // Современные наукоемкие технологии. 2024. № 3. С. 38-42;URL: https://top-technologies.ru/ru/article/view?id=39943 (дата обращения: 28.02.2026).

DOI: https://doi.org/10.17513/snt.39943