Объект настоящего исследования – организационная система (ОС), реализующая проектно-технологическую производственную деятельность [1]. Содержанием последней является совокупность находящихся на разных стадиях цикла проектирования-производства нескольких серий наукоемкой продукции (мультипроектов), инициированных, как правило, их заказчиком [2]. Такая деятельность имеет тенденцию к расширению и вытеснению доли крупносерийного производства, особенно в быстро развивающихся отраслях промышленности, например в сфере электронного приборостроения, точного машиностроения, производства средств автоматизации технологических процессов и аппаратно-программных комплексов различного назначения. Таким образом, организационная культура научно-производственного предприятия (НПП) в целом имеет комбинированный характер: на стадии разработки прототипа – проектный, на стадии изготовления заказанной серии изделий – технологический. С точки зрения представления проектного управления организационной системой в узком смысле производственная фаза создания товарного продукта не является проектом, однако две ее особенности, а именно ограниченность во времени (временем изготовления заказа) и специфический «набор» потребительских свойств изделия, определяемый заказчиком, позволяют обосновать и эту фазу как проектную [3]. В работе [2] в этой фазе выявлено «узкое место» ОС мультипроектного НПП, что вызывает необходимость разработки формализованного механизма обеспечения её эффективности.

Цель исследования: формирование семантической базы формализованного механизма повышения эффективности организационной системы мультипроектного НПП.

Материал и методы исследования

В статье применен системный и ресурсный подходы как методы исследования [4].

Внешние и внутренние критерии эффективности организационной системы

Эффективность проектной деятельности в общем случае обеспечивает методология (как наука об организации деятельности) управления проектами, цель применения которой кратко можно охарактеризовать как достижение требуемого результата (выпуска серии изделий) «качественно и в срок» [3]. Эти критерии эффективности ОС (а также цену серии изделий) можно назвать внешними критериями – факторами, определяющими востребованность изделий потенциальным заказчиком (назовем его ЛПР1).

Кроме внешних критериев, необходимо учитывать и те факторы эффективности ОС, которые определяются лицами, принимающими решения и находящимися во «внутренней среде» предприятия. В первую очередь к ним относится высшее руководство (назовем его ЛПР2), которое заинтересовано в получении дохода посредством реализации своей продукции. Ее востребованность определяется как стадией разработки (причем важнейшими являются ее ранние фазы), так и стадией производства. Как показано в работе [4], решения ЛПР2 в проектировании, в том числе и на ранних его стадиях, имеют формализованную поддержку с соответствующими средствами ее реализации. Решения ЛПР2 в производственной фазе его мультипроектной деятельности должны опираться на подобную формализованную поддержку. Последняя может быть осуществлена с учетом не только внешних, но и определенных внутренних критериев.

Как сказано выше, одним из важнейших критериев эффективности проектной деятельности является заданное ограниченное время выполнения работ. В случае мультипроектной деятельности достижение этого требования затрудняется внутренней конкуренцией проектов за технологические ресурсы, сопровождаемой перегрузкой одних из них и периодами простоя других [2]. Эта проблема обостряется предпочтениями ЛПР2 по максимизации дохода предприятия за счет увеличения количества выполняемых заказов (проектов) и соответствующего роста объёма производственного задания и загрузки соответствующих ресурсов.

Переменные и постоянные ресурсы организационной системы

Применяемый в работе ресурсный подход в задаче повышения эффективности ОС предполагает рассмотрение особенностей ее возобновляемых ресурсов, как непосредственных потенциальных объектов управления. В общем случае эти ресурсы делят на две категории: постоянные и переменные [5]. Первые имеют место быть в краткосрочном периоде деятельности, вторые – в долгосрочном. Проектный характер ОС определяет наличие и тех, и других. Постоянными ресурсами в данном случае является производственно-технологическое оборудование, которое, как правило, не закупается под отдельный проект, а используется сравнительно длительное время для реализации нескольких последовательных мультипроектов (по крайней мере до завершения периода окупаемости оборудования, т.е. в течение 5-7 лет).

В отличие от оборудования, человеческие ресурсы могут быть сформированы на временной основе – под конкретный проект (формирование временного коллектива – команды проекта) или под отдельную его фазу. Итак, учтем, что человеческие ресурсы имеют характер переменных оперативно управляемых ресурсов организационной системы, реализующей научно-производственные мультипроекты.

Особенностью постоянных ресурсов в рассматриваемой предметной области является их дифференциация по критерию вида промышленного производства, т.е. по виду преобладающей промышленной технологии.

Рис. 1. Пример фаз производственной стадии жизненного цикла проектирования-изготовления изделий электронного приборостроения

При этом механизм управления отдельными видами этих ресурсов не зависит от их технологических особенностей и не включает процедуры изменения параметров технологических процессов, а состоит в задании времени их задействования (применения). Именно поэтому эти ресурсы в данном случае являются организационными ресурсами, т.е. ресурсами организационной системы. Управление ее эффективностью предлагается достичь на основе целенаправленного управления ее постоянными ресурсами, загрузка которых будет дифференцирована по фазам производственной стадии проектов. Разработка концепции такого подхода и является задачей, решаемой в данной работе.

С учетом сформулированных предпочтений ЛПР1 и ЛПР2, а также особенностей ресурсов, главным средством достижения поставленной цели является максимальная загрузка постоянных ресурсов при минимальных их простоях. Кроме того, необходимо учесть «одновременный» характер их применения на нескольких проектах, характеризующихся различной трудоемкостью по видам промышленного производства. Типичные виды (фазы) производства, применяемые в области электронного приборостроения, показаны на рисунке 1.

Hазличная трудоемкость производственных операций на этих фазах в условиях одновременной реализации нескольких проектов может привести к нерациональному использованию имеющихся ресурсов. Поясним это на примере анализа затрат времени применения постоянных ресурсов пяти видов (соответствуют типовым для рассматриваемого примера видам производства) при реализации равнозначных проектов А, Б, В. В таблице 1 приведены количественные параметры этого примера – требуемые затраты времени на выполнение технологических операций на имеющемся на предприятии оборудовании.

Поскольку суммарная загрузка ресурсов при изготовлении трех изделий проектов А, Б, В (комплекта {А,Б,В}) различна (в примере табл. 1 – от 120 до 284 мин.), то произойдет либо затоваривание промежуточных изделий и возникнет необходимость в складских помещениях (что не соответствует принципам «бережливого производства»), либо часть оборудования (с меньшей загрузкой) будет простаивать. Кроме того, цикл выпуска конечной продукции – комплектов {А,Б,В} будет определяться самой продолжительной производственной фазой (фаза химико-технологического производства длительностью 284 мин.), что не соответствует принципам проектного подхода в части минимизации срока проекта. Перечисленные факты характеризуют неэффективное функционирование организационной системы.

Таблица 1

Пример загрузки ресурсов по видам (фазам) производства и проектам А, Б, В

|

Виды производства |

||||

|

Заготовительное |

Обрабатывающее |

Химико-технологическое |

Сборочное |

Регулировка |

|

i=1 |

i=2 |

i=3 |

i=4 |

i=5 |

|

Проект (изделие) А: трудоемкость изготовления по фазам tAi, мин./шт. |

||||

|

35 |

84 |

46 |

36 |

48 |

|

Проект (изделие) Б: трудоемкость изготовления по фазам tБi, мин./шт. |

||||

|

46 |

54 |

90 |

60 |

12 |

|

Проект (изделие) В: трудоемкость изготовления по фазам tВi, мин./шт. |

||||

|

75 |

32 |

148 |

112 |

60 |

|

Суммарная трудоемкость изготовления по фазам Ti = tAi + tБi + tВi, мин./компл. {А,Б,В} |

||||

|

156 |

170 |

284 |

208 |

120 |

|

Простой ресурсов по фазам производства Wi = Tmax – Ti, мин./компл.{А,Б,В} |

||||

|

128 |

94 |

0 |

76 |

164 |

Концепция повышения эффективности организационной системы

Повышение эффективности ОС предлагается выполнить посредством выравнивания производительности постоянных ресурсов проекта по всем производственным фазам (рис. 1). Производительность оценивается различными показателями: стоимостными, трудовыми, натуральными. Далее будет принята следующая её оценка: производительность есть выработка продукции [6] – объем продукции в натуральном исчислении, произведенный в определенный период времени (в единицу временного интервала), т.е. измеряется показателем с размерностью шт./мин., шт./час и т.д. Выравнивание производительности ресурсов решениями ЛПР2 без их целенаправленной формализованной поддержки может быть нерациональным или ошибочным (это вероятно в условиях мультипроектной деятельности предприятия и динамичных ее компонентов − проектов), что не позволит достичь высокой эффективности ОС. Предлагаемая концепция и является первым шагом на пути разработки формализованного механизма оптимального управления ресурсами и ОС в целом.

Выравнивание производительности путем ее повышения для менее производительных ресурсов до наивысшего из представленных в исходных данных значения и сокращение тем самым времени производственного цикла можно выполнить, если применить «управляемую» по величине единицу интервала времени, по истечении которого фиксируются производительности ресурсов. При базовой продолжительности рабочего дня 8 часов такой единицей времени могут быть: сутки, неделя, месяц. В общем случае единица интервала времени принимается величиной, содержащей составные части. Такими частями для единицы «рабочая неделя» являются длительности рабочих смен (первой, второй, третьей), сверхурочных работ, работ в выходные и праздничные дни. Таким образом, величина единицы временного интервала является управляемой − она может быть установлена дифференцированно для каждого вида ресурса путем изменения ее состава, т.е. формирования определенного набора её частей.

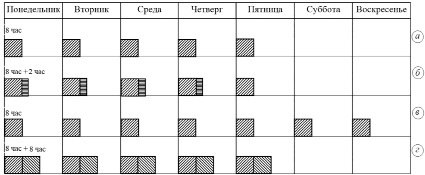

На рисунке 2 приведен пример вариантов структуры рабочей недели как единицы временного интервала: для варианта а длительность рабочей недели равна 40 часам, для вариантов б, в и г – 48, 56 и 80 часам соответственно. Коэффициент увеличения длительности рабочей недели по сравнению с базовой односменной работой по варианту а для всех четырех вариантов а, б, в и г равен 1,0; 1,2; 1,4; 2,0 соответственно. Коэффициент увеличения рабочего времени недели можно установить близким к нужному значению посредством формирования определенной структуры интервала рабочего времени. Например, ввод для варианта а сверхурочного рабочего времени длительностью 1 час в один из рабочих дней недели соответствует величине k = 1,025, а значение k = 1,300 можно реализовать применением сверхурочных работ по 3 часа в четырех рабочих днях.

Поясним возможность управления производительностью ресурса следующим примером.

Рис. 2. Пример вариантов единицы временного интервала для оценки производительности – «рабочая неделя», имеющей «свою» величину для каждой фазы проекта

Пусть на изготовление единицы продукции затрачивается 0,5 часа. Тогда производительность ресурса для варианта а равна 80 шт./нед., для вариантов б, в и г – 96, 112 и 160 шт./нед. В общем случае предлагаемая концепция реализуется применением следующих математических соотношений:

Производительности ресурсов РiИСХ (компл./нед.) до их выравнивания (исходная ситуация)

РiИСХ = DiИСХ / Ti , i = 1,F (1)

где Ti (мин./компл.) и DiИСХ (мин./нед.) – суммарная по всем проектам трудоемкость работ и длительность работы в неделю, относящиеся к i-му ресурсу (и i-й фазе); F – количество фаз; DiИСХ=2400 мин./нед., i = 1,F (односменная 8-часовая пятидневная рабочая неделя).

Выровненная (по концепции) производительность РiК (компл./нед.) ресурса в i-й фазе

РiК = D0 / Т0 , i = 1,F (2)

где Т0 (мин./компл.) и D0 (мин./нед.) – параметры, аналогичные величинам Ti и DiИСХ в выражении (1), но относящиеся к тому ресурсу (и соответствующей фазе), к величине производительности которого выравниваются производительности ресурсов в остальных фазах.

Коэффициент ki увеличения времени работы оборудования в i-й фазе

ki = Ti / Т0, i = 1,F (3)

Дифференцированная по фазам длительность работы оборудования в неделю DiК (мин./нед.)

DiК = D0 ki , i = 1,F (4)

Для примера таблицы 1 по соотношениям (2-4) составлен оптимальный план повышения эффективности ОС (выравнивание производительностей по максимальной величине): параметрам D0 и T0 устанавливают значения: D0 = D5 = 2400 мин./нед., T0 = T5 =120 мин./компл.{А,Б,В}. В таблице 2 приведены исходные и рассчитанные оптимальные параметры ОС. Параметры kiОПТ и DiОПТ дифференцированы по фазам так, что производительности ресурсов по всем фазам проектов равны PiОПТ = P5 =20 компл.{А,Б,В}/нед.

Оптимальный план может потребовать для некоторых ресурсов существенного увеличения времени рабочей недели (в примере таблицы 2 – для химико-технологического производства в 2,37 раза) и соответствующего количества персонала. Если это невозможно, то выравнивание может ограничиться меньшим значением производительности – некоторым рациональным вариантом выработки. В примере (табл. 3) он составляет 15 комплектов {А,Б,В} в неделю (привязан к заготовительному производству). При этом D0 = D1 = 2400 мин./нед., T0 = T1 = 156 мин./компл.{А,Б,В}.

Таблица 2

Пример оптимального выравнивания производительности ресурсов

|

Виды производства |

||||

|

Заготовительное |

Обрабатывающее |

Химико-технологическое |

Сборочное |

Регулировка |

|

i=1 |

i=2 |

i=3 |

i=4 |

i=5 |

|

Исходные параметры ОС |

||||

|

Длительность рабочей недели, DiИСХ (5 рабочих дней по 8 час.), мин./нед. |

||||

|

2400 |

2400 |

2400 |

2400 |

2400 |

|

Производительность (выработка) в неделю, PiИСХ, компл. {А,Б,В}/нед. |

||||

|

15 |

14 |

8 |

11 |

20 |

|

Оптимальные параметры ОС |

||||

|

Производительность (выработка), PiОПТ, компл. {А,Б,В}/нед. |

||||

|

20 |

20 |

20 |

20 |

20 |

|

Коэффициент kiопт увеличения рабочего времени ресурса |

||||

|

1,300 |

1,417 |

2,370 |

1,734 |

1,000 |

|

Длительность рабочей недели, DiОПТ, мин./нед. |

||||

|

3120 |

3401 |

5688 |

4162 |

2400 |

Таблица 3

Пример рационального выравнивания производительности ресурсов

|

Виды производства |

||||

|

Заготовительное |

Обрабатывающее |

Химико-технологическое |

Сборочное |

Регулировка |

|

i=1 |

i=2 |

i=3 |

i=4 |

i=5 |

|

Производительность (выработка) PiРАЦ, компл. {А,Б,В}/нед. |

||||

|

15 |

15 |

15 |

15 |

15 |

|

Коэффициент kiРАЦ увеличения рабочего времени оборудования |

||||

|

1,000 |

1,090 |

1,820 |

1,333 |

0,769 |

|

Длительность рабочей недели, DiРАЦ, мин./нед. |

||||

|

2400 |

2551 |

4368 |

3199 |

1846 |

Результаты исследования и их обсуждение

Результатом работы, проиллюстрированным в таблице 2, является алгоритм установления оптимальной «индивидуальной» загрузки ресурсов ОС, позволяющий увеличить производство изделий по нескольким одновременно реализуемым проектам на имеющемся оборудовании с темпом выпуска, определяемым наиболее производительной его частью (в примере – с 8 до 20 компл./нед.). Результаты, представленные в таблице 3, свидетельствуют о гибкости предложенной концепции, позволяющей принять компромиссные решения, учитывающие ограничения, связанные с переменными ресурсами (например, с временным недостаточным количеством производственного персонала для работы в три рабочие смены).

Предложенная проблемно ориентированная концепция позволяет повысить эффективность ОС, выполняющей управление постоянными ресурсами в условиях конкуренции за них отдельных проектов в мультипроектном НПП. В основу концепции положены критерии максимума производительности ресурсов, сбалансированной по их видам, и минимума длительности производственного цикла (максимума темпа выпуска). Определены ограничения концепции и предложены варианты её применения. Полученные результаты являются основой разрабатываемого по аналогии с работой [7] специализированного формализованного механизма поддержки принятия решений в ОС, реализующих мультипроектную производственную деятельность.

Заключение

Следующими задачами формирования такого механизма являются: разработка формализованных схем управления ресурсами организационной системы; разработка математических моделей механизма формализованной поддержки принятия решений в ОС, реализующих мультипроектную деятельность; разработка информационных технологий принятия решений в таких организационных системах.

Библиографическая ссылка

Ивлев М.А., Рябов Д.Е. РАЗРАБОТКА КОНЦЕПЦИИ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ОРГАНИЗАЦИОННЫХ СИСТЕМ МУЛЬТИПРОЕКТНОГО НАУЧНО-ПРОИЗВОДСТВЕННОГО ПРЕДПРИЯТИЯ // Современные наукоемкие технологии. 2024. № 2. С. 20-25;URL: https://top-technologies.ru/ru/article/view?id=39926 (дата обращения: 14.02.2026).

DOI: https://doi.org/10.17513/snt.39926