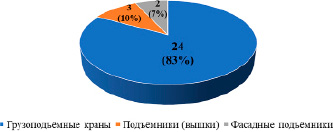

В настоящее время на территории Российской Федерации эксплуатируется более 600 тыс. подъемных сооружений, установленных стационарно. Более 35 % из них относятся к различным грузоподъемным кранам [1]. С 2019 по 2021 г. самая высокая аварийность зафиксирована именно при эксплуатации кранов. В качестве примера распределение аварий на подъемных сооружениях представлено на рис. 1.

Рис. 1. Количественное и процентное распределение числа аварий за 2021 г. по видам подъемных сооружений [1]

Половина всех аварий за 2021 г. на грузоподъемных кранах связана с работой башенных кранов. Число случаев смертельного травматизма, произошедших при эксплуатации башенных кранов, остается высоким и занимает лидирующие позиции в сравнении с другими типами кранов [1–3]. Таким образом, проведение исследования, направленного на повышение безопасности эксплуатации башенных кранов, является актуальным.

Вместе с тем при проведении ряда основных и вспомогательных операций башенным краном могут возникать потери времени. К таким операциям можно отнести строповку, расстроповку груза, а также его непосредственное перемещение и опускание. При этом очевидно, что чем больше потребуется точность перемещения груза, тем больше будут возрастать временные потери. Эти потери во многом обусловлены необходимостью обмена сообщениями между машинистом в кабине башенного крана и рабочим персоналом на площадке [4, 5]. Следовательно, возникновение проблемы связано с удаленным расположением оператора крана от места проведения погрузочно-разгрузочных работ.

На основании изложенного имеет смысл рассмотреть возможность применения дистанционного управления (далее ДУ) для повышения и безопасности, и эффективности погрузочно-разгрузочных работ с использованием башенного крана.

Результаты анализа состояния вопроса показывают, что к настоящему времени предпринимались попытки модернизации различных кранов путем установки на них систем ДУ [6–8]. В настоящее время существуют открытые коммерческие предложения по установке ДУ [9]. Однако большинство из них связаны с кранами мостового типа. При этом возможность применения ДУ для повышения безопасности и эффективности эксплуатации башенных кранов изучена не полностью. Данное наблюдение позволило определить вектор дальнейшего исследования.

Целью работы является разработка физической модели башенного крана на дистанционном управлении. Предполагаемая новизна исследования будет заключаться в разработке технологии дистанционного управления башенного крана, которая, в отличие от существующих, будет основываться на применении мобильного приложения, функционирующего на смартфоне, планшетном компьютере или аналогичном устройстве.

Материалы и методы исследования

Общей методологической основой исследования являлся системный подход, с учетом положений которого исследуемые процессы, объекты и явления рассматривались на системном уровне.

Для проведения аналитических исследований применялись системный анализ, синтез и математическое моделирование. Также аналитические исследования выполнялись на основании ранее выполненных исследований в направлении повышения безопасности и эффективности грузоподъемных машин циклического действия.

Разработка модели башенного крана осуществлялась в лаборатории кафедры транспортных и технологических систем Тюменского индустриального университета. Для моделирования ряда элементов было принято решение о необходимости использования специализированного конструкторского программного обеспечения SolidWorks.

Изготовление отдельных элементов башенного крана осуществлялось при помощи 3D-печати. Для изготовления этих элементов использовались оборудование, материалы и программное обеспечение (далее ПО), представленные в таблице.

Перечень материалов, оборудования и программного обеспечения для моделирования элементов башенного крана

|

№ п/п |

Тип оборудования, материала и ПО |

Функциональное назначение |

Марка, модель, наименование |

|

1 |

3D-принтер |

3D-печать, изготовление деталей |

Kingroon Kp3S |

|

2 |

Программное обеспечение для 3D-печати |

Подготовка цифровых 3D-моделей к 3D-печати |

PrusaSliser |

|

3 |

Полиэфирный пластик |

Материал для 3D-печати |

PLA, PLA+, PETG |

Результаты исследования и их обсуждение

На основании [4, 5] установлено, что общая продолжительность цикла работы башенного крана имеет вид

ТЦ  (1)

(1)

где ТЦ – общая продолжительность цикла, с; ti – время, затрачиваемое на реализацию i-й операции в цикле, с; n – количество операций в цикле.

При этом количество операций может варьироваться в пределах от 7 до 11 в зависимости от того, реализуются ли некоторые операции в совмещенном режиме [4, 5]. Совмещение операций позволяет сократить общую продолжительность цикла и, следовательно, повысить эффективность работы крана. Однако по результатам анализа ранее выполненных работ в полном объеме не было установлено влияние потерь времени, вызванных необходимостью передачи сигналов между оператором башенного крана и вспомогательным рабочим персоналом – стропальщиками. Для решения этой задачи представляется возможным представить общую продолжительность цикла работы башенного крана как функцию зависимости двух переменных:

ТЦ  (2)

(2)

где tL – потери времени, вызванные удаленным нахождением места работы башенного крана и необходимость передачи сигналов рабочему персоналу, с.

Авторы предполагают, что функция (2) в дальнейшем может быть представлена линейной регрессионной моделью аддитивного вида с положительной корреляцией.

Вместе с этим удаленное расположение кабины башенного крана от земной поверхности неизбежно влечет за собой дополнительные временные потери на подъем и спуск оператора до места работы. По действующему законодательству РФ данное время входит в общую продолжительность смены и оплачивается как полноценное рабочее время. С одной стороны, это безусловно справедливо по отношению к машинисту башенного крана. С другой стороны, данное время представляет собой простой грузоподъемной машины. Таким образом, продолжительность смены можно представить в виде двух составляющих:

ТСМ = ТСМ,Ф + ТСМ,П , (3)

где ТСМ – продолжительность смены, ч; ТСМ,Ф, ТСМ,П – соответственно фактическое (полезное) и потерянное время в общей продолжительности смены, ч.

В свою очередь, доля фактического времени работы башенного крана из общей продолжительности смены отображается в значении коэффициента использования грузоподъемной машины по времени:

kB = ТСМ,Ф / ТСМ . (4)

Сопоставление формул (3) и (4) позволило с новой стороны интерпретировать значение коэффициента использования башенного крана по времени:

kB = (ТСМ – ТСМ,П) / ТСМ . (5)

Вместе с тем эксплуатационная сменная производительность будет определяться следующим образом:

ПСМ = ТСМQГ kГkBn, (6)

где ПСМ – эксплуатационная производительность башенного крана, т/смену; QГ – максимальная грузоподъемность башенного крана, т; kB – максимальная грузоподъемность башенного крана; n – количество целых значений циклов, которые можно реализовать за смену.

Сопоставив формулы (2), (4) и формулы (5) и (6), представляется возможным получить зависимость эксплуатационной производительности башенного крана от потерь времени, вызванных удаленным местонахождением рабочего места машиниста:

ПСМ = (ТСМ – ТСМ,П) QГ kГn(tL). (7)

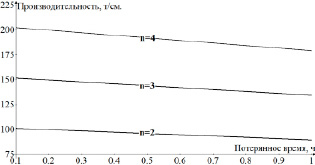

Рис. 2. Изменение эксплуатационной производительности башенного крана под влиянием потерь времени

Показатели, связанные с грузоподъемностью машин периодического действия, также являются важным фактором, влияющим на численное значение эксплуатационной производительности [4, 5]. Однако для корректного проведения дальнейших этапов исследования авторами было принято решение рассматривать данные показатели как постоянные величины (константы).

Процесс изменения эксплуатационной производительности башенного крана под влиянием потерь времени по причине удаленного местонахождения рабочего места оператора представлен на рис. 2.

Графическое построение модели исследуемого процесса (7) выполнялось для 8-часовой смены работы башенного крана максимальной грузоподъемности 8 т и коэффициентом использования грузоподъемности, равным 0,8. Анализируя результаты, представленные на рис. 2, следует отметить следующее. Даже при сокращении на 0,9 ч времени, затрачиваемого машинистом башенного крана на подъем в кабину и спуск из нее, ожидаемый эффект увеличения производительности может не состояться, если количество циклов уменьшится вследствие вырастания потерь времени, вызванных необходимостью обмена сообщениями между машинистом и вспомогательным рабочим персоналом в течение строповки и расстроповки груза.

По результатам аналитических исследований была сформулирована рабочая гипотеза: применение разрабатываемой системы дистанционного управления башенным краном позволит повысить его производительность за счет минимизации потерь времени, вызванных удаленным местонахождением рабочего места оператора.

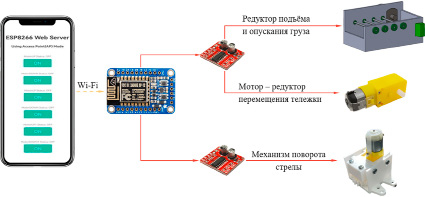

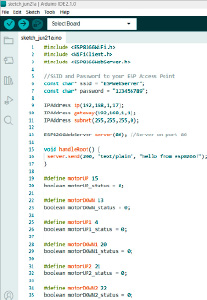

Разработанная система дистанционным управлением башенным краном укрупненно представлена в виде схемы на рис. 3. Общий принцип работы заключается в следующем. Для подачи сигналов на отдельные элементы башенного крана используется программное обеспечение, разработанное на языке Arduino в интегрированной программной среде Arduino IDE в виде мобильного приложения для операционной системы Android (рис. 4). При нажатии определенной клавиши в приложении происходит отправка сигнала на контроллер, установленный на башенном кране. Непосредственно сам сигнал передается посредством сети Wi-Fi и принимается Wi-Fi модулем контроллера. У контроллера имеются pin-разъемы для подключения управляемых механизмов башенного крана. У каждого pin-разъема имеется свой номер. Поэтому заблаговременно в программном коде также прописана взаимосвязь клавиши управления тем или иным механизмом башенного крана и pin-разъема, куда он подключается. После перенаправления сигнала на указанный pin-разъем сигнал предварительно поступает на плату-драйвер, установленную на входе каждого управляемого элемента. На каждой плате-драйвере также имеются собственные разъемы, которые связаны с запуском и остановкой вращения моторов в прямом или обратном направлении.

Для тестирования предлагаемой на рис. 3 системы было принято решение о необходимости ее предварительного тестирования на физической модели объекта. Результаты моделирования башенного крана представлены на рис. 5.

В качестве примера на рис. 5, а, также представлена 3D-модель редуктора в сборе, включая корпус, валы и втулки. Данный элемент установлен на модель башенного крана (рис. 5, б) и используется по своему назначению в полном объеме.

Рис. 3. Схема дистанционной системы управления башенным краном

Рис. 4. Фрагмент программного кода системы дистанционного управления башенным краном в программной среде Arduino IDE

В настоящее время разработанная система успешно функционирует на физической модели башенного крана, что открывает дальнейшие перспективы по совершенствованию реального объекта.

Предложенный принцип работы ДУ, в отличие от существующих, реализуется в простом и удобном мобильном приложении, которое разработано на open source платформах и функционирует в любом смартфоне, планшете или подобном устройстве на операционной системе Android.

а) 3D-модель корпуса редуктора в сборе

б) модель башенного крана в сборе

Рис. 5. Результаты разработки модели башенного крана

Поскольку разработанное приложение реализовано на основе открытого программного кода, дополнительным преимуществом предлагаемой системы является возможность занесения заранее заготовленных алгоритмов работы башенного крана, что в дальнейшем позволит увеличить долю грузоподъемных операций в автоматизированном режиме.

В первую очередь авторы определяют предполагаемый эффект от внедрения результатов исследования как социальный. Он заключается в минимизации рисков получения травм различной степени тяжести и летального исхода машиниста в случае падения башенного крана. Достижение данного эффекта возможно посредством полного исключения нахождения оператора башенного крана на высоте.

Предполагаемый технологический эффект заключается в увеличении сменной эксплуатационной производительности башенного крана и может достигаться посредством сокращения общей продолжительности цикла и уменьшения времени простоя башенного крана. Среднее значение прироста производительности за одну рабочую смену может достигать 17 %.

С точки зрения авторов, экономический эффект от применения результатов исследования формируется вследствие сокращения времени простоя башенного крана, уменьшения коэффициента страховых выплат по классу опасности и снижения компенсационных выплат за полученные травмы и летальный исход, которые ранее выплачивались в случае падения башенного крана. По предварительной аналитической оценке, экономический эффект составит приблизительно 740 тыс. руб. за один календарный год на каждую единицу техники. Экономические затраты, связанные с закупкой необходимых материалов и переоборудованием реального прототипа башенного крана, составят примерно 270 тыс. руб. Срок окупаемости при этом составит приблизительно 5 календарных месяцев.

Заключение

По результатам выполнения исследования было установлено, что в настоящее время по-прежнему актуальной остается проблема повышения безопасности и эффективности работы грузоподъемных машин. Особенно это проявляется в части эксплуатации башенных кранов.

Установлено, что во многом эта проблема связана с удаленным местонахождением рабочего места оператора крана. С одной стороны, это формирует риск получения травмы или летального исхода в случае падения крана, с другой – снижает эксплуатационную производительность вследствие временных потерь на подъем и спуск крановщика.

Решение данной проблемы авторы видят в необходимости исключения нахождения оператора башенного крана на опасной высоте. Для этого авторами была спроектирована система дистанционного управления башенным краном. Предлагаемое решение, в отличие от существующих аналогов, реализовано в виде мобильного приложения на операционной системе Android с использованием передачи сигнала по Wi-Fi. Для тестирования системы дистанционного управления была разработана физическая модель башенного крана. Проектирование элементов башенного крана осуществлялось с использованием программного комплекса SolidWorks, а изготовление элементов – посредством применения принтера 3D-печати.

Применение результатов исследования на реальном объекте позволит не только снизить риски получения травм и летального исхода, но и повысит эксплуатационную производительность башенного крана. Предполагаемый экономический эффект при этом составит приблизительно 740 тыс. руб. за один календарный год на одну единицу техники. С учетом экономических затрат, связанных с закупкой необходимых материалов и выполнения работ по переоборудованию реального прототипа башенного крана, срок окупаемости предлагаемых решений составит не более 5 календарных месяцев.

Библиографическая ссылка

Морозов В.В., Мадьяров Т.М., Шаруха А.В., Чащин М.С. ПРОЕКТИРОВАНИЕ СИСТЕМЫ ДИСТАНЦИОННОГО УПРАВЛЕНИЯ БАШЕННЫМ КРАНОМ // Современные наукоемкие технологии. 2023. № 7. С. 72-77;URL: https://top-technologies.ru/ru/article/view?id=39697 (дата обращения: 01.03.2026).

DOI: https://doi.org/10.17513/snt.39697