Актуальной проблемой на металлургических комбинатах явлется своевременный контроль работы огнеупорной футеровки агрегатов, контактирующей с высокотемпературным расплавом [1]. При этом имеют место частые прорывы стали через кожух ковша. В этой связи на сталеплавильных заводах было проведено определение термической работы ковша с магнезиально-углеродистым рабочим слоем.

Рассмотрены результаты замеров [2] в большегрузных ковшах емкостью 70 т (на заводе в Витковице, VHM, Чехия) и 150 т (Россия). Предприятия занимаются изготовлением продукции для машиностроительного производства. Сталь в производстве выплавлялась в дуговой сталеплавильной печи (ДСП) с последующей обработкой в агрегате ковш-печь (АКП) и вакуумной дегазацией (ВД), с последующей разливкой в слитки.

Материалы и методы исследования

Целью измерений была оценка температурного профиля ковша в течение всего его рабочего цикла, определение изменения энтальпии ковша во времени, в соответствии с измеренными температурами, и расчет снижения температуры стали в ковше в результате тепловых потерь футеровки.

На металлургических заводах имеет место частое повреждение футеровки ковша, с дальнейшим прорывом стали через кожух ковша. При этом стенка ковша повреждается, а дно ковша работает без затруднений. Рабочий слой футеровки ковша имеет неравномерный износ. В этой связи стенки ковша (включая шлаковый пояс) были выложены более качественными магнезиально-углеродистыми фасонными кирпичами, имеющими большую толщину, по сравнению с нижней частью. Следующими слоями облицовки стен являются магнезиальный порошок, литой бетон, слой шамотной глины, изолирующий слой и стальная броня.

Применение в футеровке АКП магнезитоуглеродистых огнеупоров приводит к росту температуры кожуха ковша и потерь тепла теплопроводностью. Поэтому решением для снижения теплопотерь через футеровку является применение комбинированных магнезитоуглеродистых огнеупоров, в которых рабочая поверхность имеет содержание углерода более 17 %, а вторая часть, примыкающая к арматурному слою, – менее 5 %. Несмотря на некоторое увеличение теплопотерь, магнезитоуглеродистые огнеупоры по сравнению с высокоглиноземистыми изделиями позволяют повысить стойкость футеровки примерно в два раза.

Результаты эксплуатационного эксперимента были обработаны моделью для расчета тепловых процессов внутри ковша, которая может определять изменение энтальпии футеровки ковша и тепловых потерь через футеровку, на основе изменений температуры в местах измерения в футеровке и других технологических данных о контролируемой плавке.

Измерение температуры поверхности ковша проводили с помощью пирометра 35СС51 с цифровым индикатором 35РА10, пределы измерения 600–1200°С, погрешность 1 %, с регулируемой излучательной способностью на значении 0,95. Измерение с помощью пирометра было соотнесено с оценкой температуры футеровки в зависимости от времени и этапа тепловой работы ковша.

Измерение температуры жидкого металла производили платино-родиевыми термопарами ПР30/6.

Результаты исследования и их обсуждение

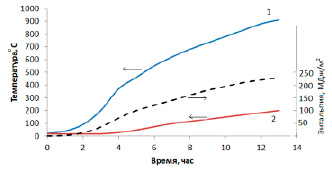

Температурный режим футеровки ковша был нанесен на несколько графиков. На рис. 1 представлены температуры внутри футеровки во время процесса сушки футеровки ковша перед первым наливом жидкого металла из печи.

Из рис. 1 следует, что рост температуры и энтальпии в начальный период нагрева (до 4 ч) идет неравномерно, что связано с протеканием нестационарного режима. После этого времени наблюдается практически постоянный прирост указанных величин, в связи с переходом на старионарный режим.

Потери тепла через кладку складываются из стационарных и нестационарных потерь. Для их определения необходимо рассчитать температурное поле в кладке, с учетом начальных условий. Циклические изменения температуры ковша в процессе налива, рафинирования, ремонта и подогрева усложняют определение данных тепловых потоков.

Плотность теплового потока от стали к футеровке в стационарном состоянии постоянна, а для определения нестационарных тепловых потоков наиболее распространенными являются экспоненциальные функции, которые имеют общий вид

qн.ст. = q0 · е-к·τ,

где q0 – начальный тепловой поток от стали к футеровке ковша при выпуске из печи; к – неизвестный коэффициент, который рассчитывают из «предыстории» ковша по известным опорным точкам с учетом q0; τ – время, с.

Рис. 1. Температура внутри футеровки ковша в процессе сушки

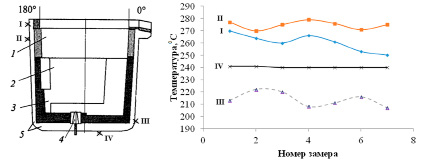

Рис. 2. Футеровка АКП и результаты измерения температуры брони ковша: I – зона свободного борта, II – шлаковый пояс, III – закругление днища ковша, IV – днище ковша; 1 – зона усиления шлакового пояса, 2 – усиление стены в зоне работы продувочного блока, 3 – усиление бойной стены, 4 – пористая продувочная пробка, 5 – броня ковша

Тепловые потери через футеровку также исследовали с помощью измерений температуры внешней поверхности брони ковша, в четырех точках, как показано на рис. 2. Результаты замеров и характеристика ковшей приведены на рис. 2.

Из анализа данных рис. 2 следует, что наибольшая температура брони ковша – в районе шлакового пояса, где температура металла и шлака максимальна вследствие нагрева электрическими дугами. В районе днища ковша температура меньше на 30–40°С вследствие более высокой толщины огнеупорной футеровки в этом месте, а также из-за охлаждающего действия аргона. Увеличение износа ковша также приводит к росту температуры брони на 20–30°С. Изменение температуры брони во времени меняется незначительно (±10°С), объясняется достаточным прогревом футеровки перед выпуском металла из печи и длительным нахождением металла в ковше в процессе внепечной обработки.

В процессе работы в сталеплавильных цехах ковш проходит следующие стадии эксплуатации: прогрев футеровки при высокой температуре (с помощью горелок или электронагрева), выпуск металла из печи в ковш, транспортировка заполненного ковша, внепечная металлургия в печи-ковше, вакуумная дегазация, разливка, охлаждение на воздухе (перед выпуском, после разливки стали) и охлаждение под крышкой. В качестве наиболее подходящего параметра для определения теплового состояния ковша может быть выбрана энтальпия футеровки. Эта величина является функцией времени и обычно задается уравнением

H(τ) =  (t)∙ρV dV, (1)

(t)∙ρV dV, (1)

где H(τ), (Дж) – энтальпия футеровки в текущий момент времени τ;

t (x, y, z, x) – температура футеровки по координатам x, y, z и момент времени τ;

cp(t), (Дж/(кг·К)) – удельная теплоемкость, как функция от температуры t,

V, (м3) – объем футеровки ковша,

ρV, (кг/м3) – плотность футеровки ковша.

Поскольку cp зависит от температуры, функция H(τ) также характеризует изменение аккумулирующих свойств футеровки в зависимости от ее температуры. Для расчета энтальпии футеровки ковша в первую очередь важно знать изменения температуры в рабочем слое футеровки.

Потери тепла через футеровку определяются как интегральная величина, которая зависит от полного времени тепловой работы футеровки ковша. Снижение температуры стали, вызванное тепловыми потерями через футеровку в текущий момент времени, определяется соотношением

Δtс = Qф / (mc ·cc), (°C), (2)

где Qф, (Дж) – тепловые потери через футеровку за рассматриваемый промежуток времени; mc, (кг) – масса стали в ковше; cc, (Дж/(кг·К)) – удельная теплоемкость стали.

Потери тепла через футеровку ковша можно оценить методами регрессионного анализа.

Информация о скорости изменения температуры стали, связанной с тепловыми потерями через футеровку ковша, была проанализирована на отдельных участках методом регрессионного анализа, в виде линейной зависимости от энтальпии футеровки ковша при выпуске. Использовалась зависимость в следующем виде:

= a+b·H0, (°C/мин), (3)

= a+b·H0, (°C/мин), (3)

где H0 – энтальпия стенки футеровки ковша при выпуске (МДж/м2); a, b – константы модели для расчета изменения температуры стали в ковше, соответственно, для модели потерь тепла через футеровку ковша для заданного этапа обработки, n.

Общее изменение температуры стали, вызванное тепловыми потерями через футеровку ковша, может быть рассчитано из соотношения

Δtс =  (°C), (4)

(°C), (4)

где Δτn (мин) – длительность n-го этапа обработки.

Путем суммирования уравнений (3) для каждого этапа обработки может быть получена зависимость Δtс от времени.

Тепловые потери через футеровку ковша определяются на отдельных этапах обработки. Весь временной отрезок между выпуском плавки и окончанием разливки был разделен на 8 этапов:

1) этап: выпуск стали из печи в ковш,

2) этап: 10 мин после окончания выпуска стали,

3) этап: время до начала обработки в ковшовой печи,

4) этап: обработка в ковшовой печи,

5) этап: транспортировка ковша от печи-ковша до вакуумной станции,

6) этап: обработка в вакууме,

7) этап: транспортировка ковша от вакуумной станции до разливки,

8) этап: литье в слитки.

Рассчитанные коэффициенты для модели изменения температуры стали на конкретных технологических участках в зависимости от энтальпии ковша перед выпуском приведены в таблице. Анализ таблицы показывает, что скорость охлаждения металла уменьшается при переходе от одного этапа к другому, в связи с уменьшением тепловых потерь через футеровку.

Коэффициенты для расчета изменения температуры стали в ковше

|

Этап |

Коэффициенты для расчета тепловых потерь через футеровку ковша |

|

|

a |

b |

|

|

1 |

31,09 |

-4,89·10-2 |

|

2 |

16,61 |

-2,33·10-2 |

|

3 |

14,62 |

-1,93·10-2 |

|

4 |

10,29 |

-1,49·10-2 |

|

5 |

2,43 |

-2,50·10-3 |

|

6 |

1,93 |

-2,40·10-3 |

|

7 |

1,09 |

-1,40·10-3 |

|

8 |

0,44 |

-6,00·10-4 |

В работе установлено [3, 4] влияние температуры нагрева футеровки (Тф,°С) для 150 т ковша и температуры выпуска стали из печи (Тв, °C) на суммарный удельный расход электроэнергии в ДСП и АКП (QΣ, кВт·ч/т) при выплавке и доводке стали 20:

QΣ = 0,46Тв – 149 при Тф < 900°C;

QΣ = 0,51Тв – 235 при 900 < Тф < 1100°C.

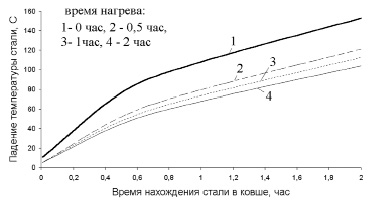

Рис. 3. Зависимость падения температуры жидкой стали в ковше, нагретом в течение различного времени до 900°С, при температуре стали 1650°С

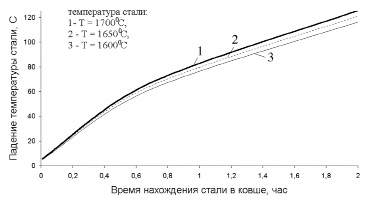

Рис. 4. Зависимость падения температуры жидкой стали в ковше, имеющей различную температуру. Время предварительного нагрева ковша до 900°С – 0,5 ч

Таким образом, из этих данных следует, что увеличение Тф более 900°С приводит к сокращению расхода электроэнергии примерно на 12 кВт·ч/т.

Расчеты теплового баланса АКП показали, что с увеличением номера нагрева в ковше уменьшается доля аккумулированной энергии ковша (Qакк):

|

Номер нагрева |

1 |

2 |

3 |

|

Qакк, % |

10,3 |

8,7 |

7 |

В результате моделирования получены зависимости падения температуры стали при выдержке металла в ковше в течение различного времени (рис. 3, 4).

Как следует из данных рис. 3, увеличение времени выдержки приводит к росту тепловых потерь и падению температуры стали. При этом ковш, предварительно нагретый в течение 2 ч, забирает тепла примерно в 1,5 раза меньше по сравнению с холодным ковшом.

Как следует из данных рис. 4, увеличение времени выдержки приводит к росту тепловых потерь и падению температуры стали. При этом увеличение температуры стали с 1600°С до 1700°С приводит к незначительному росту тепловых потерь и падению температуры примерно на 10°С в течение 2 ч.

Заключение

Произведены расчеты на математической модели теплообмена в системе жидкая сталь – футеровка ковша. Установлено, что увеличение продолжительности выпуска металла из ДСП [5] приводит к росту падения температуры жидкой стали. Увеличение температуры стали на выпуске с 1600 до 1700°С приводит к дополнительному охлаждению металла вследствие потерь излучением примерно на 10°С.

В результате расчетов получено, что увеличение времени выдержки приводит к росту тепловых потерь и падению температуры стали. При этом увеличение температуры нагрева ковша с 800 до 1200°С приводит к уменьшению охлаждения жидкой стали примерно на 20°С в течение 2 ч.

Анализ полученных промышленных данных свидетельствует о том, что теплопотери в системе металл – ковш возрастают с увеличением количества наливов в ковш и уменьшением температуры его подогрева перед выпуском из печи. Увеличение времени и температуры предварительного подогрева 150 т ковша позволит сократить расход электроэнергии на 25–30 кВт·ч/т.

Обеспечение температуры футеровки ковша в пределах 900–1100°С возможно за счет использования высокоскоростных горелок на стендах разогрева, а также путем обеспечения ритмичной работы стальковшей после разливки стали. Однако в производственных условиях применению такого режима мешают следующие факторы: остывание стальковша в случае затягивания сталеразливочных стаканов в процессе разливки стали; устаревшее крановое оборудование и его повышенная загруженность, а также человеческий фактор.

Библиографическая ссылка

Харламов Д.А., Масягина Н.И. МАТЕМАТИЧЕСКОЕ МОДЕЛИРОВАНИЕ ТЕПЛОВОГО СОСТОЯНИЯ СТАЛЕРАЗЛИВОЧНОГО КОВША И ЕГО ВЛИЯНИЕ НА ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ПРОИЗВОДСТВА // Современные наукоемкие технологии. 2023. № 4. С. 100-105;URL: https://top-technologies.ru/ru/article/view?id=39584 (дата обращения: 30.12.2025).

DOI: https://doi.org/10.17513/snt.39584