В стремительно развивающейся отрасли учета природного газа любой промышленной компании следует чутко следить за тенденциями развития и нововведениями конкурентов. Все больше газовых хозяйств предпочитают видеть в качестве прибора учета газа недорогой «умный» счетчик, обладающий малой погрешностью измерений и высокой степенью надежности, оснащенный средствами телеметрии, автоматизированной периодической передачей показаний и эстетичным внешним видом.

Однако за кажущейся простотой такого прибора скрывается немалый объем работ по проектированию и созданию самого прибора, а также по проектированию, разработке и внедрению цифровых инструментов производства, а, как известно, каждое высокоэффективное серийное производство использует специализированные, подчас созданные исключительно под конкретную технологическую операцию инструменты.

При проектировании техпроцесса производства микротермальных счетчиков газа перед организаторами производства также встает немалая проблема поиска и адаптации либо разработки такого программного обеспечения. Как правило, имеют место быть несколько задач:

− найти и адаптировать или разработать программное обеспечение для выполнения необходимых производственных операций;

− найти и адаптировать либо разработать производственную базу данных и СУБД для хранения событий и технических данных, генерируемых на каждой технологической операции;

− предоставить накопленные данные для анализа, формирования отчетности и экспорта в другие информационные системы (CRM, QRM, ERP и пр.).

Если для решения второй и третьей задач есть возможность найти на рынке готовые программные решения и после долго и затратно их приспосабливать под конкретное производство, то для решения первой задачи готовых решений практически не существует. При всем этом необходимо как можно более полно автоматизировать все производственные процессы, протекающие как во время выполнения технологических операций, так и во время использования полученных данных.

Исходя из вышеперечисленного, можно сделать вывод, что проблема разработки автоматизированной информационной системы управления технологическими процессами производства микротермальных счетчиков газа является актуальной. Более того, не решив ее, невозможно создать эффективное производство.

Построение любого производства с использованием принципа многопоточности приводит к ряду преимуществ:

− детальное разбиение технологического процесса на этапы способствует внедрению высокопроизводительного специализированного оборудования, автоматизации производства и быстрому обучению рабочих, а следовательно, повышению производительности;

− ускорение оборачиваемости средств, вложенных в производство;

− сублимационный эффект от возрастания ритмичности производства в итоге ведет к равномерному производству;

− возрастание качества продукции вследствие унификации производственных операций, специализации инструментария и оборудования, специализации рабочих;

− снижение себестоимости продукции.

Потоком в производстве считают равномерное циклическое повторение набора операций и постоянное движение продукции по этапам технологического процесса.

Производство «умных» счетчиков газа подразумевает использование электронных плат в составе изделия, которые основываются на ARM-микроконтроллере, управляющем приборе и устанавливаемой в энергонезависимую память микропрограмме. Процесс установки встраиваемого микропрограммного обеспечения, как и саму микропрограмму, называют термином «прошивка».

Цель данного исследования заключается в разработке ПО, входящего в автоматизированную систему, которое должно иметь простой русскоязычный графический интерфейс общения с оператором, а также оптический интерфейс для взаимодействия с платой или собранным микротермальным счетчиком газа по протоколу СМТ. А также в упрощении процесса установки микропрограммы за счет его полной автоматизации, с целью исключить ошибки, возникающие при массовом производстве, связанные в основном с человеческим фактором. В данной статье рассмотрен процесс прошивки на примере микротермального счетчика СМТ-Смарт типоразмеров G4 и G6 с целью повышения эффективности производства.

Материалы и методы исследования

Методы исследования: системный подход, применяемый к изучению всех операций производственного цикла по сборке счетчиков газа, с использованием общенаучных методов анализа, синтеза, сравнения, обобщения, группировки и классификации; стратегический метод; экономико-статический анализ.

Результаты исследования и их обсуждение

Плата микротермального счетчика поступает на производство от поставщика с впаянным элементом питания и проходит входной контроль, отсеивающий бракованные экземпляры, поэтому инженер-электронщик сразу приступает к прошивке. Для работы используется одноместный программатор J-LINK BASE, USB-JTAG адаптер производства компании SEGGER Microcontroller и проприетарное программное обеспечение, доступное для загрузки на сайте компании (рис. 1).

Характеристики и особенности этой модели также можно найти на сайте компании. Среди большого числа достоинств этого программатора следует отметить поддержку прямой загрузки во flash-память; интеллектуальное встроенное ПО (firmware), позволяющее эффективно реализовывать специальную обработку сценариев; доступен J-Link SDK – комплект разработчика ПО; широкий диапазон целевых напряжений: 1.2...3.3 В, поддержка сигналов с уровнями 5 В.

Рис. 1. USB-JTAG адаптер J-LINK BASE

При этом оператор выполняет примерно следующую последовательность шагов:

− адаптер подключается вручную к плате;

− запускается программное обеспечение J-Flash;

− затем выполняется поиск цели для записи с помощью соответствующей кнопки, выполняется очистка энергонезависимой flash-памяти, куда будет записана микропрограмма;

− выбирается файл микропрограммы для записи;

− нажимается кнопка «Download» и осуществляется запись.

На первый взгляд все элементарно, но при массовости производства счетчиков (около 300 электронных плат счетчиков за смену на одного оператора) оказывает влияние человеческий фактор, появляются ошибки, требуется время на повторную перепрошивку, в результате чего эффективность производства падает.

Чтобы достичь исполнения операторами требуемого сменного задания и повысить эффективность производства, необходимо упростить процесс установки микропрограммы, а для этого его необходимо автоматизировать. Одним из вариантов может служить замена программатора на другую модель с поддержкой функций промышленной автоматизации, модульности и масштабируемости, например J-link Flasher ATE (рис. 2).

Эта модель разрабатывалась компанией SEGGER Microcontroller специально для массовых производств и может встраиваться при необходимости даже в автоматическую конвейерную линию; умеет хранить в собственной памяти устанавливаемую микропрограмму; имеет FTP-сервер, позволяющий удаленно переносить микропрограмму с любого персонального компьютера в память главного модуля; поддерживает протоколы промышленного IoT (Интернета вещей), позволяющие удаленно управлять работой программатора. И это только основные характеристики, перечисленные здесь.

Рис. 2. J-link Flasher ATE

Однако при всех своих достоинствах система имеет существенный недостаток – высокую цену. Стоимость основного модуля равна 1980 евро, стоимость одного программирующего модуля – 798 евро, система масштабируется по желанию, максимум до 10 модулей. По техническому заданию заказчика необходимо организовать 6 параллельных потоков прошивки плат, таким образом, стоимость необходимого комплекта составит

1980 € + 798 € × 6 = 6768 €.

Стоимость сильно завышена с точки зрения бюджета закупки оборудования для модернизации производства.

Другой вариант представляет собой усовершенствованную версию рассмотренного выше типичного процесса прошивки и потребует 6 адаптеров J-LINK BASE ценой 298 евро за штуку и навыки программирования на любом языке верхнего уровня. Таким образом, стоимость оборудования такого варианта составит

298 € × 6 = 1788 €.

Экономия в этом случае составит 4980 €, которые можно будет использовать в дальнейшей модернизации и автоматизации производства. Этот вариант будем рассматривать далее.

Приведем один из способов решения задачи исследования. Составим схему процесса в методологии IDEF3 (рис. 3) [1].

Из схемы видно, что ключевая activity № 9 должна выполняться параллельно сразу над шестью платами, следовательно, разработанное ПО обязано работать с шестью адаптерами одновременно.

Рис. 3. Схема IDEF3 многопоточного производственного процесса установки микропрограммы на плату счетчика СМТ-Смарт

Как уже отмечалось выше, в комплекте с адаптером доступен J-Link SDK комплект разработчика ПО, в котором имеется описание подключаемой динамической библиотеки JLinkARM.dll. Из него необходимо использовать описание работы с JTAG-интерфейсом, используемым адаптером для прошивки и описание JTAG-функций [2, 3].

Все функции, связанные с JTAG, имеют префикс JLINKARM_JTAG_. Однако для открытия/закрытия соединения и установки скорости JTAG необходимо использовать не JTAG-функции. Это означает, что приложение, использующее J-Link в качестве простого интерфейса JTAG, будет вызывать функции, экспортируемые JLinkArm.dll в следующем порядке [4, 5]:

− JLINKARM_SelectUSB() или JLINKARM_ Selection() для выбора канала связи, используемого для доступа к J-Link,

− JLINKARM_ConfigJTAG(), чтобы настроить цепочки периферийного сканирования при использовании нескольких устройств,

− JLINKARM_Open() для открытия соединения с адаптером J-Link,

− JLINKARM_SetSpeed() для установки скорости соединения,

− JLINKARM_Reset для сброса микроконтроллера программируемой платы,

− JLINKARM_BeginDownload для инициации процесса загрузки микропрограммы,

− JLINKARM_WriteMem для записи микропрограммы во flash-память,

− снова JLINKARM_Reset для сброса после записи,

− JLINKARM_Go для запуска микропрограммы на выполнение,

− JLINKARM_EndDownload для завершения процесса загрузки,

− JLINKARM_Close() для закрытия соединения с J-Link.

Стоит упомянуть, что динамическая библиотека JLinkARM.dll не поддерживает параллельный вызов несколькими приложениями или потоками одновременно, поэтому необходимо сделать копии файла библиотеки, переименовав с использованием нарастающего числового индекса. Таким образом каждый файл будет использоваться монопольно вызывающим его потоком, и конфликтов не возникнет.

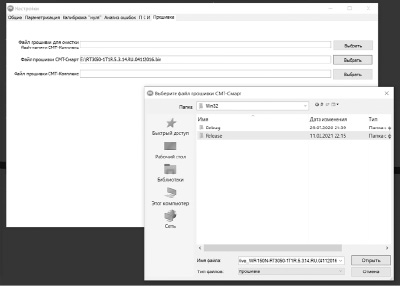

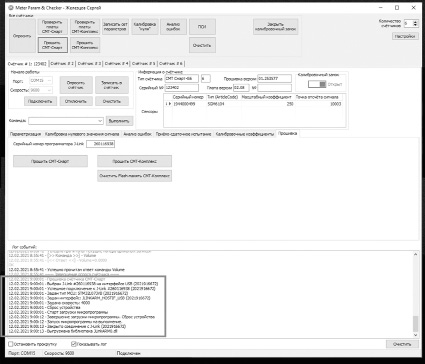

Далее на языке верхнего уровня пишется приложение, создающее шесть потоков в цикле, каждый поток вызывает функции, управляющие программатором, из своей копии библиотеки. Исходный код модулей приложения является коммерческой ценностью и принадлежит производителю счетчиков СМТ-Смарт, по этим причинам продемонстрировать его нет возможности, однако допускается публикация снимков экрана приложения (рис. 4, 5) [6].

Рис. 4. Снимок экрана. Выбор файла микропрограммы

Рис. 5. Снимок экрана. Результаты работы программного обеспечения

Результатом исследования является рекомендованное к внедрению готовое программное обеспечение. На основе требований технического задания был разработан комплект документации на комплекс установки микропрограммы на плату микротермального счетчика газа, в который вошло «Руководство оператора», «Руководство технолога и администратора». Операторы участка прошли обучение пользованию комплексом. Обучение персонала производилось на участке параметризации и тестирования плат цеха заказчика. Это потребовало остановки производства готовых плат менее чем на 1 ч.

Заключение

Применение автоматизированных систем предприятиями при выпуске продукции кардинально уменьшает время, затрачиваемое на производство и сбыт, помогает поднять качество на новый уровень, обеспечивая конкурентные преимущества на рынке, дает масштабные возможности для управления [7]. При проектировании системы были учтены результаты сравнительного анализа других систем, предназначенных для автоматизации технических процессов. Уникальность разрабатываемого программного продукта также оказывает влияние и на эксклюзивность выпускаемых изделий, обеспечивая еще одно немаловажное конкурентное преимущество – быть не похожим на других производителей, что всегда является привлекательным для клиентов. Применение многопоточной установки микропрограммы на плату газового счетчика СМТ-Смарт позволило устранить ошибки, возникающие по вине операторов, увеличило скорость выпуска готовых плат более чем в 6 раз, позволило задействовать менее квалифицированный персонал (более квалифицированный стал использоваться в других более сложных процессах), тем самым снизив себестоимость плат на 7,3 %.

Библиографическая ссылка

Статуев А.А., Железцов С.Н., Первушкина Е.А. МНОГОПОТОЧНАЯ УСТАНОВКА МИКРОПРОГРАММЫ НА ЭЛЕКТРОННУЮ ПЛАТУ ГАЗОВОГО СЧЕТЧИКА С ПОМОЩЬЮ ПРОГРАММАТОРА J-LINK // Современные наукоемкие технологии. 2023. № 4. С. 93-99;URL: https://top-technologies.ru/ru/article/view?id=39583 (дата обращения: 30.12.2025).

DOI: https://doi.org/10.17513/snt.39583