Магистральные трубопроводы относятся к стратегическим объектам, поэтому обеспечение безопасности является обязательным условием их эксплуатации. В первую очередь это относится к подводной части трубопроводов, повреждения которых могут привести к катастрофическим последствиям. Для обеспечения защиты от механических повреждений наружную поверхность трубопровода покрывают специальным бетонным слоем [1]. На обводненной и заболоченной местности укладывают трубы со сплошным армированным бетонным покрытием [2].

Утяжеляющее бетонное покрытие представляет собой тщательно сбалансированную смесь, наносимую на стальные трубы, предназначенные для строительства газопровода. Обетонирование увеличивает массу каждой трубы, что необходимо для придания газопроводу устойчивости на морском дне и обеспечивает механическую защиту от внешних воздействий [3]. Обетонированный трубопровод должен соответствовать системе стандартизации ОАО «Газпром» [4]. Бетонное покрытие защищает антикоррозионную изоляцию и трубопровод в период строительства и эксплуатации, позволяет протаскивать трубопровод по любым типам спусковых дорожек и грунтам с полной гарантией сохранения изоляции и т.д. Для проверки качества бетонного покрытия обетонированные трубы испытывают на специальных стендах. Например, создан стенд для проверки качества бетонного покрытия при изгибе трубы с покрытием на заданный радиус [5]. При укладке обетонированного трубопровода в траншею методом протаскивания внутренние напряжения в металле не должны превышать предельных значений [6].

В ходе испытания объекты и их элементы подвергаются нагрузкам, сопоставимым либо превышающим нагрузки в реальных условиях. Это позволяет определить несущую способность конструкции, проверить изделия на прочность и долговечность, выявить скрытые конструктивные недостатки, определить показатели изношенности и усталости. Объектом испытаний является продукция, подвергаемая испытаниям. Основная цель испытаний – получение объективной достоверной информации:

1) о фактических значениях показателей качества продукции;

2) о соответствии полученных значений показателей качества продукции требованиям нормативно-технической и технической документации.

Для испытания покрытия труб больших диаметров на ударные и сдвиговые нагрузки ООО «Трубопроводные покрытия и технологии» использует специальный стенд, разработанный ВНИИТМАШ [7]. В процессе испытания объекты и их элементы подвергаются нагрузкам, сопоставимым либо превышающим нагрузки в реальных условиях. Испытания на стенде позволяют определить несущую способность конструкции, проверить изделия на прочность и долговечность, выявить скрытые конструктивные недостатки. Одним из основных испытаний бетона на прочность является величина сопротивления сдвигу. Сущность испытания заключается в определении величины сопротивления сдвигу бетонного покрытия относительно наружного антикоррозионного покрытия трубы. Сопротивление сдвигу – сдвигающее усилие, вызывающее максимальную деформацию сдвига без нарушения сплошности испытуемой трубы, оно должно составлять не менее 1,0 МПа. Одним из недостатков данного стенда является распределение нагрузки на две противоположные стороны обетонированной части трубопровода. При повреждении торца бетонного покрытия необходимо вырезать покрытие в другой части трубы, что исключает возможность дальнейшего использования трубопроводов.

Наиболее нагруженным элементом стенда является стальная плита, передающая усилия от гидроцилиндров на торцевую поверхность бетонного покрытия. Обязательным условием ее работы является отсутствие пластических деформаций под воздействием прилагаемых усилий. Плита является сменным элементом конструкции, ее размеры определяются диаметром испытуемой трубы.

Целью работы является определение оптимальной толщины прижимной пластины модернизированного испытательного стенда для трубы диаметром 750 мм.

Задачи:

− Проанализировать недостатки имеющегося оборудования и разработать стенд для определения сдвигового усилия без повреждения фаски трубы на трубах диаметром 750 мм.

− При помощи CAD-систем произвести расчет напряжений, возникающих на деталях оборудования во время подачи давления и определить оптимальную толщину прижимных пластин по максимальным напряжениям методом конечных элементов.

Материалы и методы исследования

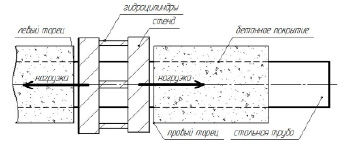

Для установки испытательного стенда в обетонированном трубопроводе удаляют часть бетонного покрытия (рис. 1). После установки создают начальное давление в гидроцилиндрах стенда и поднимают его ступенчато до 1 МПа. Время выдержки на каждой ступени составляет 1 мин. Если время выдержки на последней ступени не установлено в нормативной документации на изделие, его принимают равным 5 мин.

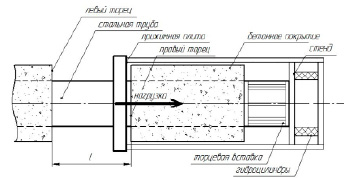

В связи с недостатками, отмеченными в литературном обзоре, разработана новая конструкция стенда (рис. 2). Нагрузка в модернизированном стенде действует только на одну сторону бетонного покрытия, в данном случае правую, что позволяет при необходимости провести повторные испытания на левом конце трубопровода.

Рис. 1. Схема испытательного стенда с двусторонней опорой на торцы бетонного покрытия

Рис. 2. Схема испытательного стенда с опорой в торец трубы

При проведении испытаний из партии труб случайным образом выбирают одну для проведения стендовых испытаний. На обетонированной трубе вырезают участок бетона до антикоррозионного покрытия длиной l не менее наружного диаметра трубы. Торцевая вставка (рис. 2) служит опорой трубы при монтаже на испытательном стенде. Стенд закрепляют на трубе и проводят испытания. Отличительной особенностью новой разработанной конструкции является место приложения опорной нагрузки, которая действует на фаску трубы, а не левый торец бетонного покрытия (рис. 1), что позволяет повторно провести испытания на обетонированном трубопроводе. Повторные испытания на определение сдвигового усилия проводятся в случае, если во время испытаний бетонное покрытие не выдержало приложенных нагрузок. Тогда на противоположной стороне трубы вырезается еще один участок и проводится испытание для подтверждения или опровержения полученных ранее результатов.

Торцевая поверхность сдвигаемого участка бетонного покрытия, прилегающая к устройству сдвига, должна быть ровной. Допустимое отклонение от параллельности поверхности сдвигаемого участка относительно прилегающих поверхностей устройства сдвига не более 4 мм.

После того, как подготовлен сдвиговой участок, трубу укладывают на опоры. На подготовленном участке трубы монтируют испытательный стенд, проверяют работоспособность оборудования и начинают испытательный процесс. Давление на прижимную плиту, соответственно, на торцевую часть обетонированного, как и ранее, поднимают ступенчато до расчетного значения с выдержкой на каждом этапе в течение 1 мин. Наружное бетонное покрытие считают соответствующим требованиям, если после 5 мин выдержки при заданном давлении не произошло разрушения и сдвига испытуемого участка наружного бетонного покрытия относительно антикоррозионного покрытия.

Результаты исследования и их обсуждение

Определение толщины раздвижной плиты

Основными показателями при прочностном анализе статического расчета является коэффициент запаса по пределу текучести. Коэффициент запаса – величина, показывающая способность конструкции выдерживать прилагаемые к ней нагрузки выше расчетных. Наличие запаса прочности обеспечивает дополнительную надежность конструкции.

Расчет выполнен методом конечных элементов с использованием программного обеспечения (Компас-3D) приложения APM FEM, которое предназначено для выполнения экспресс-расчетов твердотельных объектов в системе КОМПАС-3D и визуализации результатов этих расчетов. При помощи программы для трехмерного моделирования Компас-3D машиностроительного приложения APM FEM необходимо произвести расчет сдвиговых усилий и сделать вывод о полученных результатах. Перед расчетом задают материалы для трубы и бетонного покрытия, устанавливают неподвижное закрепление трубы и скользящий контакт между трубой и бетонным покрытием. Подают максимальную силу с учетом коэффициента запаса прочности (стандартная величина давления 1 МПа). По требованию заказчика возможно увеличение стандартного давления до 1,5 МПа.

Условия расчетов: закрепить трубу в качестве неподвижной опоры; приложить удельную силу по площади прижимных пластин; задать совпадающие поверхности: труба – бетонное покрытие; бетонное покрытие – прижимные пластины; сгенерировать КЭ-сетку (размер сетки – 10-узловые тетраэдры с максимальной длиной стороны элемента 25 мм; задать материалы трубы и бетонного покрытия: труба – сталь марки 45, бетонное покрытие – бетон; прижимные пластины – сталь марки 3 полуспокойная.

С целью экономии затрат на производство прижимных пластин и снижения массы оборудования определение коэффициента запаса прочности начинаем для прижимной пластины толщиной 30 мм с последующим увеличением толщины на 10 мм. Базовую величину допустимого давления принимаем равным 1,5 МПа.

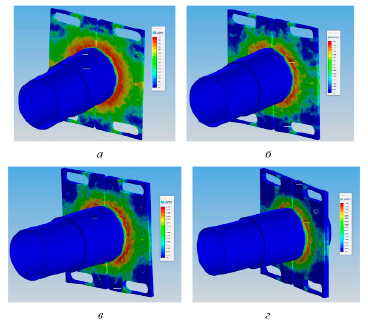

Рис. 3. Шкала напряжения по коэффициенту запаса на прижимных плитах различной толщины: а – 30 мм; б – 40 мм; в – 50 мм; г – 60 мм

Для сравнения полученных результатов отверстия в зоне крепления тяг не учитываем, так как в процессе проведения испытаний основную нагрузку воспринимает на себя зона контакта прижимных пластин с бетонным покрытием. Коэффициент запаса прочности плиты толщиной 30 мм равен 0,6 (рис. 3, а), что не удовлетворяет требованиям. С увеличением толщины плиты до 40 мм коэффициент запаса прочности возрастает до 1,06 (рис. 3, б). Как показал опыт эксплуатации стенда, представленного на рис. 1, после нескольких испытаний раздвижные плиты постепенно деформируются и их приходится заменять. Поэтому считаем, что коэффициент запаса прочности, равный 1,06, не удовлетворяет требованиям.

В связи с этим толщину плит увеличили до 50 мм (рис. 3, в). Коэффициент запаса прочности на прижимной пластине возрос до 1,289, что существенно повысило эксплуатационную надежность работы испытательного стенда. На случай приложения больших нагрузок по требованию заказчика, проверили прижимную пластину толщиной 60 мм. На рис. 3, г, представлены результаты расчета. Коэффициент запаса прочности возрос до 1,58, что позволяет производить испытания при давлении более 1,5 МПа.

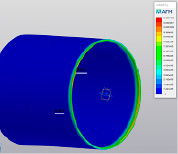

Рис. 4. Напряжения на фаске трубы

По условиям ООО «Трубопроводные покрытия и технологии» оптимальной для проведения испытаний принята прижимная пластина толщиной 50 мм.

В целях исключения смятия торца трубы при проведении стендовых испытаний выполнен расчет напряжений в зоне контакта трубы с упорной плитой (рис. 4). Установлено, что фаска трубы выдерживает напряжение до 2 МПа, что не потребует ремонта после проведения стендовых испытаний и позволит использовать трубу для сварки трубной плети.

Заключение

Для нужд ООО «Трубопроводные покрытия и технологии» разработана новая конструкция стенда, позволяющая проводить аттестационные квалификационные испытания на обетонированных магистральных трубопроводах по определению сдвигового усилия бетонного покрытия. Разработанный стенд с прижимной плитой толщиной 50 мм по значениям коэффициента запаса прочности позволяет проводить испытания при базовом давлении 1,5 МПа. С увеличением толщины пластины до 60 мм появляется возможность проводить испытания со сдвиговой нагрузкой более 1,5 МПа без повреждения оборудования. Новая конструкция гарантирует сохранность торца трубы бетонного покрытия. Стенд принят к эксплуатации на ООО «Трубопроводные покрытия и технологии».

Библиографическая ссылка

Алимов Д.С., Гоношилова Е.Р., Носенко В.А., Саразов А.В. ОБОСНОВАНИЕ ТОЛЩИНЫ ПЛИТЫ МОДЕРНИЗИРОВАННОГО СТЕНДОВОГО ОБОРУДОВАНИЯ ДЛЯ ОПРЕДЕЛЕНИЯ СДВИГОВОГО УСИЛИЯ НА ОБЕТОНИРОВАННЫХ ТРУБОПРОВОДАХ // Современные наукоемкие технологии. 2023. № 4. С. 9-13;URL: https://top-technologies.ru/ru/article/view?id=39573 (дата обращения: 23.12.2025).

DOI: https://doi.org/10.17513/snt.39573