В настоящее время производственные процессы претерпели ряд существенных изменений, продиктованных научно-техническим развитием общества. Данные изменения коснулись всех сфер человеческой жизни, и направлены они в первую очередь на повышение производительности при сохранении стабильности работы системы. Подобное достижение возможно лишь с применением новых, качественных технологий, основанных на бережливом производстве [1]. Популярный сегодня термин «бережливое производство» обозначает концепцию, при которой во главу угла ставится недопущение потерь. Данный термин зародился в Японии, известной своим бережливым отношением ко всему, и постепенно завоевал популярность во всем мире [2].

Бережливое производство сегодня способно стать основным локомотивом интенсификации промышленности. Использование данной концепции может существенно увеличить производственный потенциал страны, особенно в условиях санкций. При этом основной задачей обеспечения бережливого производства является реализация потоковой системы «от станка к станку», реализация которой и вызывает основные трудности в создании подобных систем [3].

Основные направления бережливого производства

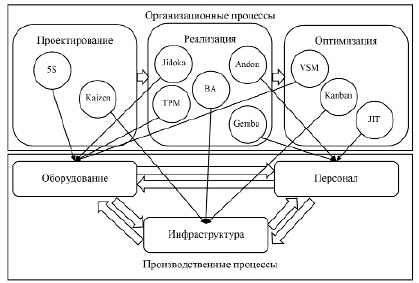

Современные инструменты бережливого производства весьма разнообразны и являются скорее отношением, философией, чем непосредственно инструментами. Среди подобных методов можно выделить такие: организация рабочего пространства 5S; система «точно в срок» – JIT; система информирования о проблеме Andon; карта потока создания ценности VSM; определение «бутылочного горлышка» – BA; вытягивающее производство Kanban; система обслуживания оборудования TPM; частичная автоматизация оборудования Jidoka; техника непрерывного совершенствования Kaizen; работа в реальных условиях на производстве Gemba.

Каждый из этих методов себя зарекомендовал, и каждый из них может быть применен к определенному элементу производственных и организационных процессов (зачастую подобная привязанность условна). На рис. 1 отображена связь между составными частями различных процессов, а также указано, какие из методов бережливого производства соответствуют элементам производственного процесса.

Применение методов бережливого производства отображено в ряде исследований различных авторов. В работе J.C. Chen, B.D. Shady, Y. Li [4] разрабатывается карта потока VSM для небольшого предприятия в Америке, затем, посредством оптимизации потоков ценности, с применением методов JIT и Kanban авторы смогли добиться существенного сокращения производственных запасов.

Среди тех, кто внес существенный вклад в инструменты 5S и Kaizen, необходимо отметить P. Hinesand и N. Pich [5]. В своей работе они исследовали семь типов производств, для каждого из которых подобрали соответствующие инструменты оптимизации, используя методы логистики и инжиниринга. Кроме того, разработали собственные инструменты, не уступающие по эффективности традиционным разработкам. J.-C. Lu, T. Yang, C.-Y. Wang [6] в своей работе отразили многие недостатки стандартных процедур применения различных методов бережливого производства и предложили способы их устранения, существенно повысив эффективность производственного процесса. Оперирование инструментами бережливого производства так или иначе затрагивает производственные потоки. Определено, что оптимизация потоков предприятия неизбежно приводит к оптимизации всей его деятельности, что дает толчок к интенсивному росту производительности [7].

Рис. 1. Элементы организационных и производственных процессов, их связи с различными инструментами бережливого производства

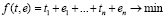

Рис. 2. Схема процесса производства одного вида продукции на одной технологической линии

Оперирование потоками затронуто в работах Н.Н. Кретовой [8], в которой реализуется карта потоков через последовательное выполнение различных аспектов технологий бережливого производства. В работе Б.К. Жумашевой, А.И. Сердюка и С.С. Акимова [9] разработан алгоритм реализации потоковой схемы с учетом всех возможных временных потерь, для чего предлагается использовать современные математические модели, ориентированные на нечеткость. В работе П.А. Русских с соавт. [10] приведено динамическое моделирование поточного производства с целью последующей разработки универсальной АСУ, оперирующей не только заданным набором параметров, но и имеющей возможность самостоятельно оптимизировать различные операции, вплоть до определения идеального расположения оборудования на производственном участке.

Таким образом, основное назначение инструментов бережливого производства – оптимизировать производственные потоки, за счет чего повышается производительность и снижаются потери.

Исследование потоков: простой случай

Рассмотрению предлагается наиболее простой случай изучения поточного производства: один вид продукции реализуется на единственной технологической линии [11]. В этом случае объектом изучения становятся связи между соседними единицами оборудования.

Вид производства продукции на единственной линии является самым простым и вместе с тем достаточно распространенным. Технологический процесс подобного случая можно отобразить на рис. 2.

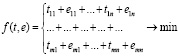

Модель данного вида производства может быть представлена в виде

, (1)

, (1)

где ti – время, затрачиваемое на перемещение заготовки изделия i-й единицы оборудования;

еi – время, затрачиваемое на непосредственную обработку заготовки изделия на i-й единице оборудования.

Для повышения эффективности подобного потокового процесса необходимо иметь четкое представление о времени, которое занимает тот или иной процесс. Согласно рисунку 2 все процессы могут быть условно разделены на две основные группы: обработка заготовки изделия на определенной единице оборудования и процесс перемещения обрабатываемой заготовки от одной единицы оборудования к другой.

Основным процессом с точки зрения концепции бережливого производства является процесс обработки изделия – именно он создает ценность изготавливаемого продукта. Данный процесс, как правило, задается определенными характеристиками оборудования и нормами производства, потому не может быть сокращен. Отсюда основным объектом для повышения эффективности оборудования является процесс перемещения от одной единицы оборудования к другой.

Принимая, таким образом, процесс изготовления изделия ei = const и предполагая, что сумма постоянных величин также будет являться постоянной величиной, получим следующий вид функции:

, (2)

, (2)

где E = const – суммарное время, затрачиваемое на непосредственную обработку заготовки изделия.

Повысить эффективность в данном случае возможно при использовании метода нормативов. Допустим, существует некоторая скорость v, такая, что при некотором расстоянии s, t = s/v → min. Если расстояние s является некой постоянной величиной, очевидно, что t достигает минимума при v → max. В этом случае должна существовать vmax, которая является максимальной и которую необходимо брать за норматив.

Тогда ti всегда будет стремиться к максимуму при выполнении соотношения

ti = si/vmax = timax.

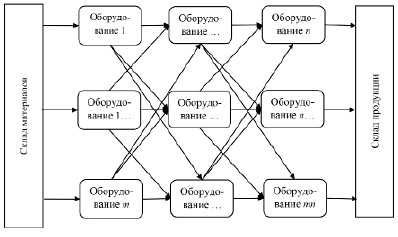

Рис. 3. Схема процесса производства одного вида продукции на нескольких технологических линиях

Эффективность каждого процесса перемещения (p) в данном случае будет равна соотношению норматива к реальному времени перемещения, иными словами:

, (3)

, (3)

Таким образом, повышение эффективности в данном случае может быть обеспечено путем ввода нормативов и соблюдения корректности их исполнения.

Исследование потоков: сложный случай

Теперь рассмотрим сложный случай, когда один вид продукции производится на нескольких технологических линиях [12]. В данном случае объектом становятся не только связи между единицами оборудования, но и сама совокупность связей.

Такой вариант производства также достаточно распространен. Схематично изобразим его на рис. 3.

Математически данный процесс можно отобразить таким образом:

. (4)

. (4)

Оптимизация данного процесса также может быть проведена посредством ввода нормативов. При этом необходимо отметить, что в этом виде производства существует вариация единиц оборудования, на которое может отправиться та или иная заготовка.

Решение данной задачи неоднократно поднималось в работах различных авторов. В частности, в работе Б.К. Жумашевой и С.С. Акимова [13] при изучении подобного примера показано, что расчет временных затрат для второй и всех последующих производимых единиц продукции необходимо выполнять по иной схеме, нежели временные затраты на производство первой единицы продукции.

В другой работе данного коллектива [14] приведено решение подобного примера на основе анализа частного случая сети Петри, при этом основные объекты определяются посредством построения фреймовой модели взаимодействия ключевых параметров производства. Однако наиболее удачным, на наш взгляд, решением является оптимизация потоков посредством байесовского алгоритма распознавания, точнее его модификации – граф-схемном алгоритме, который базируется на организации расчета решающих статистик при помощи специальной структуры [15].

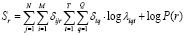

В работе [16] представлена классическая версия составного байесовского алгоритма, рассчитывающая ключевые статистики Sr по формуле

, (5)

, (5)

где i – значение класса распознавания, i ∈ {1, ..., M};

δijr – принимает значения 0 или 1 в зависимости от совпадения места и варианта класса;

t – оценка признака распознавания;

q – номер градации значений признака согласно закону распределения;

t – общее количество таких градаций равно t Q;

δtq – принимает значения 0 или 1 в зависимости от совпадения признака и градации;

λ – условная вероятность совпадения признака и градации для значения класса;

P(r) – априорная вероятность предъявления к распознаванию группы объектов r-го состава.

Если представить дуги графа как маршрут перемещения заготовок от станка к станку, то сложность маршрута перемещения может соответствовать времени, затрачиваемому на него.

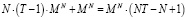

В работе [17] приведена формула для расчета числа шагов выполнения маршрута граф-схемного алгоритма, оптимизируемого по длине дуг графа:

, (6)

, (6)

Данный полином выражает эффективность через последовательное число операций, проходящих по графам. Эффективность же самих участков маршрута может быть оценена, как и в простом случае, посредством формулы (3).

Заключение

Таким образом, в работе приведена обобщенная схема воздействия определенных инструментов бережливого производства на различных стадиях организационного и производственного цикла. Также рассмотрено два случая: один вид продукции реализуется на единственной технологической линии, и один вид продукции реализуется на нескольких технологических линиях. В первом – простом – случае показано, что эффективность достигается путем нормирования потоков на каждом участке производства. Во втором, сложном, случае необходимо предварительно выполнять оценку оптимального маршрута, которую можно провести посредством оценки графовой модели на основании байесовского алгоритма распознавания.

Библиографическая ссылка

Трипкош В.А., Акимов С.С. ПРИМЕНЕНИЕ ИНСТРУМЕНТОВ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА НА ОСНОВЕ БАЙЕСОВСКОГО АЛГОРИТМА РАСПОЗНАВАНИЯ // Современные наукоемкие технологии. 2023. № 3. С. 40-44;URL: https://top-technologies.ru/ru/article/view?id=39553 (дата обращения: 12.02.2026).

DOI: https://doi.org/10.17513/snt.39553