Обработка материалов резанием на финишных операциях требует применения оборудования, способного обеспечить высокие скорости вращения ротора шпиндельного узла. В некоторых областях машиностроения иными способами механической обработки изготовить детали невозможно. Например, при изготовлении деталей электронной, приборостроительной, автомобильной, электротехнической, авиакосмической и др. областей требуется изготовление отверстий 0,01-0,2 мм с точностью 1-5 мкм и шероховатостью 5 мкм, в том числе глубоких с соотношением диаметра к длине 25-30. Применение высокоскоростной обработки позволяет снизить силы резания, снизить температуру обработки и увеличить производительность.

Традиционным подшипникам с масляной смазкой свойственно ограничение по частоте вращения, что, в частности, связано с заметным изменением физических свойств смазки с ростом ее температуры. Аэростатические подшипники создают меньшее сопротивление вращению ротора и, как следствие, меньшие потери на трение. Поэтому они не имеют ограничений по частоте вращения шпинделя. Применение шпиндельных узлов на газостатических подшипниках нашло применение в Великобритании, Китае и других странах для прецизионной обработки в микропроцессорной технике, оптике и изготовления штампов. Применяемые шпиндельные узлы имеют очень ограниченное использование по частоте вращения и нагрузки. Так как на заключительных операциях обработки деталей поверхности силы резания создают незначительные нагрузки в сравнении с черновыми операциями, то в шпиндельных узлах допустимо использовать высокоскоростные опоры с невысокими нагрузочными характеристиками по сравнению с используемыми в шпиндельных узлах опорами качения или гидростатическими подшипниками, которые имеют ограничение по параметру быстроходности.

В работе [1] обосновано, что высокий параметр быстроходности обеспечивают бесконтактные газостатические опоры, нагрузочные характеристики которых позволяют успешно применять их в шпиндельных узлах, используемых для операций чистовой обработки.

Недостатком газостатических опор является то, что при изменении нагрузки на опору изменяется эксцентриситет оси вала относительно вкладыша подшипника, что, в свою очередь, приводит к заметному изменению характеристик опоры. Заметим, что нагрузочные характеристики зависят также от различных режимных и конструктивных параметров [1; 2]. К режимным параметрам относятся частота вращения вала и давление наддува газа в зазор подшипника. При использовании того или иного типа опор в шпиндельных узлах частота вращения шпинделя задается технологическими требованиями. Давление наддува газа в опору существенно влияет на ее характеристики только при низкой частоте вращения вала. С ростом частоты вращения давление наддува весьма слабо оказывает влияние на значение основных характеристик. Это связано с усилением эффекта смазочного клина, влияние которого на несущую опору может быть выше в несколько раз по сравнению с газостатическим полем.

Наилучшими нагрузочными характеристиками газостатических опор обладают подшипники с частично пористой стенкой вкладыша [1; 2]. Повышение нагрузочных характеристик целесообразно выполнять именно на основе таких опор.

Проведенные исследования, представленные в работе [3], показывают, что нагрузочные характеристики опоры в значительной мере зависят от конструктивного параметра

.

.

Величина конструктивного параметра в большей степени зависит от радиального зазора в опоре с, в меньшей степени от радиуса опоры R, коэффициента проницаемости материала пористой вставки kp и высоты пористого ограничителя расхода δ.

Многие работы посвящены поиску оптимального зазора газовых подшипников [4]. Однако исследования по определению оптимального зазора радиальных газостатических подшипников отсутствуют.

Изменение режимов обработки требует изменения нагружающей способности и жесткости шпиндельного узла. Повышение нагрузочных характеристик газостатических опор возможно на основании регулирования характеристик. В работе [5] предложен способ регулирования, основанный на изменении давления нагнетания рабочей жидкости в зазор подшипника. Такое регулирование требует значительного изменения конструкции шпиндельного узла. Повысить нагрузочные характеристики возможно с помощью регулирования зазора в подшипнике.

Для возможности регулирования радиального зазора в цилиндрической опоре был предложен способ, основывающийся на малой конусности [2]. Конструктивная особенность заключается в том, что вал и вкладыш подшипника выполнены в виде конусов с конусностью не более 2°. Принцип регулирования характеристиками такого подшипника заключается в перемещении вала вдоль оси, что приводит к изменению радиального зазора. Так как зазоры в применяемых газостатических опорах для шпиндельных узлов находятся в пределах 20…60 мкм, то продольное смещение вала относительно корпуса составляет не более 1…2 мм.

Материалы и методы исследования

Исследование представляет собой сочетание теоретического исследования с физическим экспериментом. Теоретическое исследование базируется на решении известных уравнений Рейнольдса с уравнениями политропы, неразрывности, движения и энергии. По полученным на основании совместного решения уравнений поля давления данным находят основные эксплуатационные характеристики: несущей способности, жесткости и др.

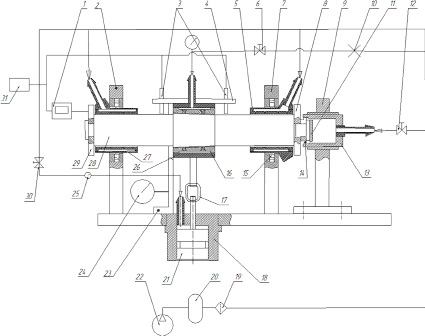

Рис. 1. Экспериментальный стенд для исследования влияния зазора на жесткостные характеристики газостатического подшипника с малой конусностью: 1 – частотомер; 2, 7 – стойка поддерживающей опоры; 3 индуктивные датчики перемещения; 4 – планка крепления датчика; 5, 27 поддерживающие газостатические опоры; 6 – регулировочный вентиль подачи воздуха в опору; 8, 29 – подпятники; 9 – стойка турбины; 10 – расходомер воздуха; 11 – сопловой аппарат; 12 – регулировочный вентиль подачи воздуха в турбину; 13 – корпус турбины; 14 – турбинное колесо; 15 – самоустанавливающиеся опоры; 16 – исследуемый подшипник; 17 – гибкая связь; 18 – корпус нагрузочного устройства; 19 – устройство очистки воздуха; 20 – ресивер; 21 – нагрузочный поршень; 22 – компрессор; 23 – опора механизма перемещения с микрометрическим винтом; 24 – индикатор часового типа; 25 – манометр; 26 – корпус исследуемой опоры; 28 – вал; 30 – регулировочный клапан нагрузки; 31 – АЦП и ПЭВМ

Для проверки достоверности результатов теоретических расчетов основных характеристик газостатического подшипника с малой конусностью была проведена серия опытов по определению жесткостных характеристик на экспериментальном стенде, представленном на рис. 1.

Стенд состоит из основания, на котором неподвижно закрепляются стойки 2 и 7 для установки поддерживающих опор. В отверстии основания закрепляется корпус нагружающего устройства. Стойка турбины 9 позволяет регулировать зазор между сопловым аппаратом 11 и турбинным колесом 14. Опора 23 с регулировочным винтом перемещает конический подшипник, изменяя зазор между валом и вкладышем подшипника.

В экспериментальном стенде вал 28 опирается на два газостатических подшипника 5 и 27 с двумя рядами сдвоенных питающих отверстий диаметра 0,7 мм. Осевое перемещение вала ограничивается двумя подпятниками 8 и 29. Зазор в упорных подшипниках создается шестнадцатью отверстиями диаметра 0,7 мм, расположенными по окружности диаметра 60 мм. Радиально упорные подшипники для обеспечения перекоса устанавливаются в обоймах шарнирных самоустанавливающихся опор 15, что позволяет подшипникам занимать положение, соосное с валом.

Вал в центральной части имеет рабочую зону с конусностью 2°. На рабочую зону устанавливают исследуемый подшипник 16 с двумя рядами пористых ограничителей расхода. В корпусе подшипника устанавливается штуцер для подвода сжатого воздуха, шток восприятия радиальной нагрузки, планки для крепления индуктивных датчиков перемещения. Клапан 6 предназначен для создания необходимого давления наддува в испытуемый подшипник. Нагрузка на исследуемый подшипник создается давлением, подаваемым через штуцер на поршень. Шток поршня через гибкую связь передает нагрузку на шток исследуемого подшипника.

Приводом вала служит малоразмерная парциальная турбина осевого типа. Корпус турбины 13 расположен в стойке 9. В корпусе крепится сопловой аппарат 11. Сжатый воздух, истекая из соплового аппарата, попадает в межлопаточные каналы рабочего колеса 14 и тем самым приводит во вращение вал.

Питание сжатым воздухом создается компрессором 22, который подает сжатый воздух в ресивер 20, и через систему очистки воздуха 19 подается к исследуемому подшипнику, двум опорам вала, нагрузочному устройству и к турбине. Клапан 6 регулирует давление, подаваемое на исследуемый подшипник. Клапан 12 служит для изменения частоты вращения вала. Клапаном 30 регулируется давление нагрузки.

Измерительная часть стенда состоит из образцовых манометров 25, которыми контролируется давление, подаваемое на нагружающее устройство, турбину и исследуемый подшипник, индикатора часового типа 24, контроля перемещения опоры изменения зазора 23. Сигналы от частотомера и индуктивных датчиков перемещения поступают на аналогово-цифровой преобразователь и сохраняются на ЭВМ для последующей обработки.

При обработке экспериментальных данных относительный эксцентриситет определялся из выражения:

ε = 1 – h / с,

где h – текущее значение зазора между валом и вкладышем; c – средний радиальный зазор подшипника.

Средний радиальный зазор находился по формуле:

где D2 – диаметр вкладыша, D1 – диаметр вала, α – угол конусности.

Коэффициент несущей способности рассчитывался по уравнению:

где Q – нагрузка, воспринимаемая испытуемым подшипником; ps – абсолютное давление наддува газа в зазор подшипника; S = LD2 – площадь проекции внутренней поверхности подшипника на диаметральную плоскость, L – длина подшипника.

Нагрузка на исследуемом подшипнике определялась по формуле:

Q = (pn – pa)Sпор + W,

где Sпор – эффективная площадь нагрузочного поршня; pn – абсолютное давление воздуха в поршневой области; W – дополнительная нагрузка на подшипник, учитывающая вес корпуса подшипника и вкладыша, вес нагрузочного поршня со штоком, вес измерительных приборов и влияние гибких шлангов подвода сжатого воздуха на корпус подшипника.

Обработка результатов комплекса выполненных экспериментов показала, что с доверительной вероятностью 0,95 максимальная погрешность оценки коэффициента несущей способности газостатического подшипника с малой конусностью не превышает 4,5%.

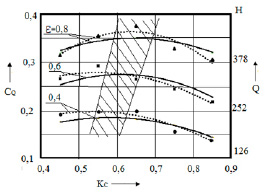

На рис. 2 представлена зависимость коэффициента несущей способности CQ (несущей способности Q) от конструктивного параметра

и относительного эксцентриситета ε = е / с (e – абсолютный эксцентриситет). Заметим, что конструктивный параметр прямо пропорционален среднему радиального зазора в опоре, а также зависит от диаметра самой опоры, коэффициента проницаемости пористых ограничителей расхода и их толщины [1]. Коэффициент несущей способности CQ.

Из представленных зависимостей видно, что в широком диапазоне изменения KC и ε теоретические результаты расчётов дают вполне удовлетворительную для инженерной практики оценку реальным значениям нагрузочных характеристик. Сравнительный анализ расчётных и экспериментальных данных показывает, что их расхождение не превосходит 19%.

Рис. 2. Зависимость коэффициента несущей способности CQ и грузоподъемности Q от конструктивного параметра KC и относительного эксцентриситета ε: ----- экспериментальные данные; ––– расчетные данные

Выводы

Результаты теоретических расчетов и физических экспериментов позволяют сделать вывод, что в целом положение максимума несущей способности газостатической опоры малой конусности при разных значениях эксцентриситета слабо зависит от конструктивного параметра подшипника. Вместе с этим прослеживается определенная тенденция смещения положения максимумов нагрузки в область высоких значений конструктивного параметра с ростом относительного эксцентриситета. Помимо этого, имеется определенный диапазон изменения среднего радиального зазора газовой опоры, в котором несущая способность газостатического подшипника малой конусности не сильно отличается от оптимальной.

Представленные результаты исследования коэффициента несущей способности CQ и грузоподъемности Q от конструктивного параметра KC и относительного эксцентриситета ε позволяют разработать систему управления зазором для работы шпиндельного узла в оптимальных условиях и обеспечения лучшей грузоподъемности.

Библиографическая ссылка

Космынин А.В., Щетинин В.С., Хвостиков А.В., Смирнов А.В. ИССЛЕДОВАНИЕ НАГРУЗОЧНЫХ ХАРАКТЕРИСТИК ЧАСТИЧНО ПОРИСТОЙ ГАЗОСТАТИЧЕСКОЙ ОПОРЫ С МАЛОЙ КОНУСНОСТЬЮ* // Современные наукоемкие технологии. 2023. № 1. С. 15-19;URL: https://top-technologies.ru/ru/article/view?id=39492 (дата обращения: 03.02.2026).

DOI: https://doi.org/10.17513/snt.39492