Степень автоматизации управления автосервисного предприятия (АСП) и практическое использование логистических принципов во многом определяет его конкурентоспособность на рынке услуг [1, 2]. Кроме того, использование современных методов автоматизации и оптимизации политики снабжения вместе с методами, базирующимися на описательно-эмпирическом подходе к решению задач принятия решений по управлению, повышает рентабельность его деятельности.

Основным фактором автоматизации управления является объединение всех потоков в единое поле рассмотрения оптимизационных задач [3]. На основе такого инструмента автосервисные предприятия (АСП) могут:

– существенно повысить точность прогноза и выявить наиболее эффективную с точки зрения прибыльности номенклатуру запчастей, узлов и комплектующих (ЗУК);

– спланировать наиболее выгодные по срокам и стоимости поставки ЗУК с учетом реального спроса и сезонности поставок;

– сократить складскую номенклатуру и размеры складов;

– оптимизировать бизнес-процессы.

Естественно, что автоматизация АСП и использование основных логистических принципов могут лишь повысить эффективность его работы [4–6]. Кроме того, одним из основных звеньев логистической цепи является система управления запасами предприятия, которая должна вписываться в общую структуру автоматизированного управления.

Автоматизация управления запасами на автосервисных предприятиях

Производственно-логистическая сеть (рис. 1) естественным образом связана с формированием сбалансированных запасов относительно спроса на определенные позиции номенклатуры ЗУК.

Автоматизация управления запасами при техническом обслуживании, ремонте и сервисе автомобилей предусматривает тесную взаимосвязь информационных и материальных потоков, существующих на АСП. Продвижение логистических принципов позволяет существенно повысить качество обслуживания клиентов и сократить разрыв между ожидаемым клиентом и фактически предоставляемым АСП качеством обслуживания, в свою очередь, положительные отзывы клиентов определяют конкурентоспособность АСП [7–9].

Автосервисные предприятия, выполняющие техническое обслуживание, ремонт и сервис как легковых, так и грузовых автомобилей, получают все более широкое распространение. Владельцы легковых автомобилей все меньше выбирают вариант самообслуживания, так как сложность современных автомобилей постоянно возрастает [10, 11]. Учитывая высокую стоимость ремонтного оборудования, клиенты отказываются от собственной сервисной базы и пользуются услугами АСП и АРП, что отвечает требованиям клиентов по минимизации стоимости и временных затрат на поддержание подвижного состава в исправном состоянии.

Обобщенная аналитико-имитационная модель оптимизации управления запасами

Одним из базовых вопросов при моделировании функционирования АСП является оценка эффективности его системы управления запасами ЗУК [12, 13]. В связи с этим в работе предложена обобщенная аналитико-имитационная модель оптимизации управления запасами. Основными предположениями и допущениями при разработке имитационной модели являются:

– формальное описание функционирования АСП за планируемый интервал разбивается на n периодов;

– формирование списка транспортных компаний и поставщиков с их условиями взаимодействия, а также и создание графика взаимодействия на выбранном периоде планирования;

– моделирование оборота различной номенклатуры ЗУК с заданным набором показателей (стоимость хранения, цена продажи, закупочная стоимость) на каждом интервале планирования;

Рис. 1. Производственно-логистическая сеть

– формирование показателей распределений вероятностей для моделирования неопределенности времени поставки ЗУК и моделей рядов спроса на каждую позицию номенклатуры ЗУК;

– решение задачи оценки объемов партий каждой номенклатуры ЗУК на каждом интервале планирования с целью минимизации, общих издержек и возможного объема кредитования.

Входными данными для моделирования системы управления запасами являются: Tmod – горизонт планирования; sij – закупочная цена ЗУКj; cij – стоимость установки ЗУКj; Fij – минимальный объем партии поставки у поставщика; si – цена хранения i-й позиции ЗУК; g – цена доставки у выбранной компании; L0j – начальные запасы по каждому ЗУКj; hi – штраф за отсутствие (дефицит); Q – размер заказа; τi – продолжительность доставки после формирования заказа представляет случайную величину с заданным законом распределения и соответствующими параметрами, которые необходимо оценить в процессе производственного цикла АСП; dij – спрос на ЗУКj – случайная величина; Zj – текущий остаток ЗУКj.

Интенсивность спроса на отдельные ЗУКj в периоде i представляет случайный процесс ξji(t) с аргументом t (день), характеристики которого также необходимо оценить в процессе производственного цикла АСП.

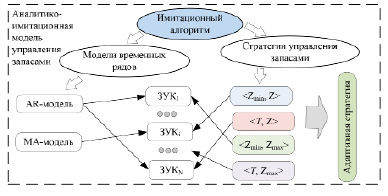

Все эти компоненты объединяются в обобщенную аналитико-имитационную модель (рис. 2).

Результатом моделирования и оптимизации должна быть стратегия управления запасами с найденными параметрами, которая приводит к минимуму ожидаемые производственные издержки АСП [14–16].

Целевой функцией стратегии управления запасами F является минимум общих издержек на хранение запасов с учетом упущенной прибыли из-за нехватки позиции при наличии спроса на нее. Обычно в целевую функцию также входят расходы, которые появляются в случае перебоев поставок.

Результаты исследования и их обсуждение

Естественно, что для различных интенсивностей потоков спроса, расходов на хранение и доставку ЗУК, а также потерь от отсутствия необходимого количества ЗУК для проведения ремонтных работ в текущий момент, одна стратегия поставок ЗУК может быть эффективна, а другая нет [17–19]. Поэтому предлагается использовать всю совокупность основных стратегий управления запасами, а разработанная программно-инструментальная среда может использоваться для оценки оптимальных значений параметров каждой стратегии выбора наиболее рациональной стратегии для текущей ситуации с заказами на АСП.

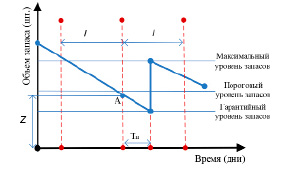

Стратегия управления запасами «минимум – максимум» ⟨Zmin, Zmax⟩ обычно используется для тех ЗУК, на оформление доставки которых расходы соизмеримы с потерями от дефицита. Это обычно ЗУК с не очень большим спросом. Поэтому запасы пополняются, когда их запасы становятся меньше, чем некоторый установленный уровень (рис. 3). Стратегия управления запасами имеет два значения параметров для ее организации – это минимальный и максимальный объем ЗУК.

Рис. 2. Структура обобщенной аналитико-имитационной модели

Рис. 3. Движение запасов по стратегии «минимум – максимум»

Рис. 4. Выборочная траектория потока спроса, текущих остатков и моментов заказов

Расчет этих параметров стратегии выполняется на основе показателей:

– оборота ЗУК за определенный период;

– промежутка времени между заказами – I;

– продолжительности реализации заказа –Tn.

Процедура расчета включает шаги:

– сначала определяется дневной расход ЗУК. Выбирается определенный период производственного цикла АСП. Определяется оборот ЗУК на этом периоде. Берется отношение этого оборота к числу рабочих дней;

– гарантированный запас вычисляется как произведения задержки поставки на дневной оборот;

– пороговый уровень вычисляется как произведение дневного оборота на сумму времен поставки и выполнения заказа.

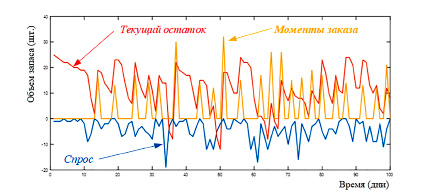

В рамках проведения экспериментов по анализу эффективности стратегии управления запасами «минимум – максимум» в работе последовательно используется функционал программно-инструментальной среды, который позволяет выполнить визуализацию потока спроса вместе с формированием ряда остатков и моментов оформления заявок на доставку очередной партии ЗУК (рис. 4).

В рамках использования процедуры построения временных рядов спроса и остатков можно получить предварительную информацию о некоторых показателях функционировании системы управления запасами.

Для решения задачи оптимизации при заданных параметрах использовалась процедура программно-инструментальной среды, позволяющая в заданной области построить зависимость интегрального критерия в зависимости от выбранного управляемого параметра, определяющего поведение стратегии управления запасами. Моделирование выполнялось для стратегии с параметрами, указанными в таблице.

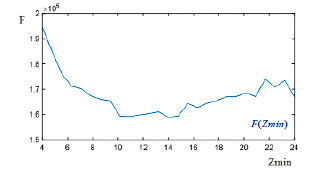

Параметры Zmin и Zmax представляют собой точку заказа и максимальный желательный уровень запасов. В ходе моделирования системы управления запасами задача состояла в поиске оптимальных значений точки заказа и максимального желательного уровня запасов. Так, для значения Zmax, равного 20, была получена зависимость интегрального критерия от точки заказа, которая имеет минимум (рис. 5).

Однако для более точной оценки значения минимума будем использовать в дальнейшем квадратичную аппроксимацию сразу по нескольким аргументам.

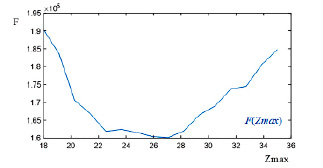

Зафиксировав значения Zmin на уровне 12 единиц, получили зависимость интегрального критерия от максимального желательного заказа, которая также имеет минимум (рис. 6).

Таким образом, в результате моделирования получаются и визуально оцениваются оптимальные значения управляемых параметров для каждой отдельной стратегии управления запасами по каждой отдельной позиции ЗУК в зависимости от спроса и ценовых факторов хранения, поставок и упущенной прибыли.

Общая методика использования разработанной обобщенной аналитико-имитационной модели включает 10 шагов.

1. Формирование статистической базы данных потоков потребностей в ЗУК различной номенклатуры.

Значения параметров системы управления запасами

|

Tmod |

Zmin |

Zmax |

Tn |

s |

g |

h |

Xr |

mu |

|

365 |

? |

? |

3 |

25 |

3 |

250 |

2 |

0,2 |

Рис. 5. Значения интегрального критерия в зависимости от точки заказа

Рис. 6. Значения интегрального критерия в зависимости от максимального желательного объема запасов

2. Многомерный корреляционный и спектральный анализ потоков спроса на отдельные ЗУК.

3. Выбор параметров моделей генерации временных рядов заявок на различные комплектующие.

4. Формирование предположений и гипотез относительно параметризации стратегии управления запасами.

5. Моделирование системы управления запасами для сформированных потоков спроса.

6. Анализ и визуализация результатов для системы поддержки приятия решений по формированию стратегии управления запасами.

7. Построение регрессионных зависимостей оптимальных параметров стратегий управления от интенсивности спроса.

8. Сравнительный анализ эффективности стратегий управления при оптимальных параметрах и выбор наилучшей.

9. Формирование адаптивной стратегии с плавающим диапазоном управляемых параметров стратегии, оценка интегрального критерия при различных ценовых показателях хранения, доставки и дефицита ЗУК, а также значимости этих ценовых факторов на–критерий.

10. Выработка управленческих решений по организации работы АСП в плане стратегии управления запасами.

Заключение

Разработана общая структура обобщенной аналитико-имитационной модели системы управления запасами с возможной параметризацией основными стратегиями, включая ⟨Zmin,Z⟩ – критическая с объемом Z; ⟨T,Z⟩ – периодическая с объемом Z; ⟨Zmin, Zmax⟩ – критическая до максимального объема Zmax; ⟨T,Zmax⟩ – периодическая до максимального объема Zmax. Предложено использовать адаптивную стратегию с плавающими значениями точки заказа и максимального желательного объема, которые вычисляются на основе прогнозной регрессионной модели на каждом временном интервале между поставками партий ЗУК. Проведен ряд экспериментов на разработанной аналитико-имитационной модели, сделан вывод о том, что для различных интенсивностей потоков спроса, расходов на хранение и доставку ЗУК, а также потерь от отсутствия необходимого количества ЗУК необходимо использовать адаптивную процедуру выбора стратегий управления запасами. Предложена общая методика использования разработанной обобщенной аналитико-имитационной модели, которая может быть использована в подсистеме управления запасами АСП.

Библиографическая ссылка

Ивахненко А.А., Иващук О.А. МОДЕЛИРОВАНИЕ СТРАТЕГИЙ УПРАВЛЕНИЯ ЗАПАСАМИ АВТОСЕРВИСНОГО ПРЕДПРИЯТИЯ // Современные наукоемкие технологии. 2022. № 12-2. С. 217-222;URL: https://top-technologies.ru/ru/article/view?id=39462 (дата обращения: 10.03.2026).

DOI: https://doi.org/10.17513/snt.39462