В настоящее время наблюдается тенденция роста объемов производства отечественных авиастроительных предприятий. Это связано как с планомерным развитием современной авиационной промышленности, так и со сложившейся геополитической обстановкой. В первом случае оказывает влияние выполнение НИОКР перспективных изделий, во втором – увеличение объемов изготовления серийной и новой продукции. Количественное увеличение номенклатуры производимой продукции, а также необходимость ее изготовления в установленные сроки в условиях растущей недостаточности ресурсов (персонал, инструмент, оснащение, оборудование) влечет за собой частое перепланирование производства, а это увеличивает нагрузку на цеховые плановые службы, что повышает количество ошибок и неточностей при планировании. Для избегания этого необходимо использование в работе плановой службы специального программного обеспечения (ПО) для выполнения календарного планирования.

Грамотное календарное планирование положительно влияет на такие экономические показатели предприятия, как количество продукции, произведенной на одного работника, на один квадратный метр производственной площади и др. При этом существует такой экономический показатель, как фондоотдача – отношение полученной выручки к вложенным денежным средствам. Он применяется в инновационной деятельности предприятия при модернизации и наращивании производственных мощностей, а также иной деятельности предприятия, подразумевающей капиталовложения для совершенствования его технического и технологического потенциала, что также влияет на получаемую выработку.

Высокая фондоотдача предприятия достигается при снижении количества инвестиций и увеличении выручки предприятия. Снижения количества инвестиций можно достичь благодаря правильному подбору модельного и количественного состава технологического оборудования при планировании создаваемых/модернизируемых производственных мощностей. В мире производится большое количество видов технологического оборудования, как специализированного, так и общепромышленного. При этом схожие станки могут отличаться друг от друга имеющимся набором дополнительных функций, наличие которых может исключить необходимость приобретения другого станка. Поэтому при проектировании производства определение необходимого модельного и количественного состава оборудования без применения специализированного ПО может быть трудоемким и неточным.

В ходе анализа существующего ПО, а также методов и алгоритмов, применяемых при управлении производственными ресурсами, выявлено, что доступные средства в основном учитывают только основные численные характеристики задач, ресурсов и практически не используют индивидуальные свойства, ограничения, преимущества задач и ресурсов одного вида, что является неотъемлемой частью рассматриваемой предметной области. Такие особенности предметной области называют слабоформализуемой информацией (СФИ). Примерами СФИ являются: неформальные особенности выполнения технологического процесса, соотношение предпочтений ресурсов к свойствам и характеристикам деталей, требования операций и задач к квалификации назначаемых ресурсов и др. При этом «традиционное» распределение ресурсов (основывающееся на применении ERP-систем или планирование, выполняемое вручную, в терминологии, использованной П.О. Скобелевым [1]), рассматривает персонал, станки как однотипные и взаимозаменяемые объекты [1–3].

Цель исследования – повышение эффективности интеллектуальной поддержки принятия решений при управлении производственными ресурсами машиностроительного предприятия.

Обзор существующих MES-систем для управления производственными ресурсами. Оперативное управление производственными ресурсами цехов предприятий позволяет выполнять ПО класса MES [4]. Согласно данным сервиса «TAdviser» [5], для машиностроительной области на территории РФ лидирующими являются следующие MES-системы: «Проф-ИТ: MES Машиностроение», «Галактика АММ», «MCIS» – Motion Control Information System, «TRONIX». Кроме того, отдельно стоит отметить систему «Smart Factory», как одно из наиболее гибких решений для оперативно-календарного планирования [6]. В табл. 1 указаны основные возможности вышеперечисленных систем при планировании.

Таблица 1

Основные возможности отечественных MES-систем при планировании

|

Наименование |

Управление заказами |

Составление календарного плана |

Построение отчетов |

Учитываемые параметры |

||

|

«Финансовые предпочтения» персонала |

«Профессиональные предпочтения» персонала |

Модели оборудования и квалификации рабочих |

||||

|

«TRONIX» |

+ |

+ |

+ |

– |

– |

– |

|

«MCIS» |

+ |

+ |

+ |

– |

– |

– |

|

«Галактика АММ» |

+ |

+ |

+ |

– |

– |

– |

|

«Проф-ИТ: MES Машиностроение» |

+ |

+ |

+ |

– |

– |

– |

|

«Smart Factory» |

+ |

+ |

+ |

+ |

– |

– |

Модель ИППР при управлении производственными ресурсами

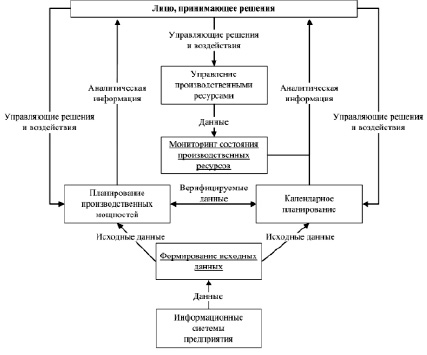

Модель интеллектуальной поддержки принятия решений при управлении производственными ресурсами (ИППР) машиностроительного предприятия. Предлагаемая модель включает в себя следующие основные блоки и технологии: «Формирование исходных данных», «Календарное планирование производства», «Планирование производственных мощностей», «Мониторинг состояния производственных ресурсов» (рисунок). Рассмотрим более подробно описание каждого блока.

Формирование исходных данных. Для исключения ошибок и сокращения используемого времени при получении необходимой информации данный процесс автоматизирован путем интеграции СППР со всеми имеющимися ИСП. Также во внутреннюю БД СППР вносится СФИ в виде человеческого, технического и технологического факторов для ее последующей обработки при календарном планировании.

Календарное планирование производства. В СППР реализована автоматизированная загрузка необходимых ИД. Учет СФИ предлагается реализовать в виде описания зависимости длительности и качества выполнения задачи от материала, конфигурации ДСЕ, а также профессионализма, личных предпочтений сотрудников и состояния оборудования. Также в СППР реализован блок расчета межучасткового аутсорсинга в ситуации, когда производственное подразделение не сможет выполнить заданный план собственными силами и часть его будет отдана другому участку, либо при простое дозагрузить часть оборудования номенклатурой с другого участка. Это позволяет равномерно загружать производственные мощности и равномерно выполнять цехом производственный план. Календарный план формируется с учетом необходимости выполнить его в максимально короткий срок. Информация о сменно-суточных заданиях предоставляется ЛПР для принятия решения о выдачи их в производство [3].

Планирование производственных мощностей.

В данном блоке СППР также реализована автоматизированная загрузка необходимых ИД из ИСП. Повышение качества планирования производственных мощностей и увеличение фондоотдачи достигается за счет реализации в СППР метода рационализации производственных мощностей, состоящего из:

− «сглаживания» пиков производственной программы, так как часть станков может быть не задействована в годы производственными объемами меньше максимального;

− переноса нагрузки между оборудованием, так как нагрузку с малонагруженного оборудования, имеющего худшие характеристики, можно перенести на оборудование с лучшими характеристиками (например, нагрузку с универсального токарного станка 16К20 можно перенести на токарный станок с ЧПУ «Протон Т500» и, в случае достаточности резерва на станке «Протон Т500», полностью исключить из расчета станок 16К20 за ненадобностью);

− на основе сформированных для каждого года перечней технологического оборудования составляется график приобретения (к моменту, когда это оборудование нужно), состоящий из торгово-закупочных процедур, изготовления оборудования, доставки до заказчика (для импортного оборудования это довольно долгий процесс), пуско-наладочных работ, испытаний и сдачи оборудования в эксплуатацию.

Проверка возможности выполнения производственного плана, разработанного в многоагентной системе планирования производственных мощностей (МСППМ), выполняется путем формирования календарного плана изготовления заданных ДСЕ планируемым технологическим оборудованием в многоагентной системе календарного планирования (МСКП). На основе полученных результатов расчета ЛПР принимает решение об утверждении данного состава оборудования [7].

Мониторинг состояния производственных ресурсов. В данном блоке выполняется автоматический сбор и предоставление ЛПР аналитической информации (трудоемкость изготовления ДСЕ, объемы партий, выполнение плана и др.) в том числе с помощью систем контроля работы оборудования. Внедрение таких систем позволяет автоматически собирать информацию об активной работе оборудования и фактической его загрузке, движении деталей и выполнении сменно-суточного задания и др.

Собственная база данных содержит всю необходимую информацию: заданный план, наличие на рабочих местах сотрудников, технологию изготовления ДСЕ, свойства и характеристики ДСЕ, технические характеристики оборудования, квалификацию рабочих и другую. При необходимости информация обновляется из ИСП.

Технологии для реализации системы поддержки принятия решений. Так как в разработанной СППР используется большое число экземпляров однотипных классов, взаимодействующих между собой, то для повышения эффективности работы ПО при разработке использованы многоагентные технологии (МТ). Это обеспечило быстродействие, модифицируемость и гибкость разрабатываемой системы. При разработке функций передачи результатов в файлы MS Excel и MS Word, а также реализации взаимосвязи с различными ИСП применены технологии COM и OLE. Сравнение рассмотренных методов управления производственными ресурсами – предлагаемого и существующего «традиционного» представлено в табл. 2.

Разработка прототипа системы поддержки принятия решений и результаты применения. На основе предложенной модели был разработан прототип СППР, включающий МСКП и МСППМ. При разработке прототипа СППР использовались следующие платформы:

− «1С:Предприятие» – реализация управления и хранения данных МСКП и МСППМ, а также интерфейса ввода-вывода и визуализации данных.

− «Embarcadero CodeGear RAD Studio» – реализация вычислительной многоагентной части СППР.

Для анализа эффективности ИППР при управлении производственными ресурсами машиностроительного предприятия в качестве показателей выбраны:

− для задачи календарного планирования производства – снижение длительности выполнения запланированного объема работ;

− для задачи планирования производственных мощностей – сокращение объема инвестиций, необходимых для приобретения технологического оборудования проектируемого производственного участка.

Апробация разработанного прототипа СППР проведена на базе одного из подразделений машиностроительного предприятия на реальных данных. Например, для задачи управления ресурсами при календарном планировании производства подразделения машиностроительного предприятия (характеристики цеха: 547 производственных рабочих, 708 ед. оборудования, суммарное количество деталей к изготовлению – 215 502 ед., общее количество уникальных технологических операций – 25 156).

Таблица 2

Сравнение методов управления производственными ресурсами

|

Наименование |

«Традиционный» метод |

Предлагаемый метод |

|

Способ реализации |

Ручные расчеты |

ПО на основе МТ |

|

Способ передачи результатов расчета |

Бумажный носитель |

Автоматическая выгрузка данных в ИСП |

|

Формирование исходных данных |

||

|

Подготовка исходных данных |

Электронные таблицы, вручную сформированные данные |

Автоматическая выгрузка данных из ИСП |

|

Мониторинг состояния производственных ресурсов |

||

|

Загрузка оборудования |

Анализ статистической загрузки станков с ЧПУ за месяц |

Ежедневное или по требованию сопоставление фактической работы оборудования и выполнения сменно-суточного задания |

|

Планирование производственных мощностей |

||

|

«Сглаживание» производственной программы |

Практически не выполняется, так как это трудоемкий процесс, требующий определенных знаний. В основном расчеты базируются на производственную программу максимально нагруженного года |

Автоматически (длительность расчета незначительна), при необходимости |

|

Ведение расчетов |

В простых электронных таблицах на основе станко-часов и нормативов. Трудоемкий процесс |

Автоматическая, на основе станкоемкости и нормативов. Длительность расчетов невысокая |

|

Перенос нагрузки |

Выполняется путем ручного переноса определенного количества станко-часов с одного вида оборудования на другой. Выполняется редко, так как требует специфических знаний. Трудоемкий процесс |

Автоматически (длительность расчета незначительна), при необходимости |

|

Проверка выполнимости плана запланированным оборудованием |

Отсутствует |

Автоматически в МСКП |

|

Формирование графика закупки |

Вручную, в основном одновременно закупается все оборудование |

Автоматически (длительность расчета незначительна), при необходимости |

|

Календарное планирование производства |

||

|

Формирование календарного плана |

Вручную. Трудоемкий процесс |

Автоматизированное в СППР. Невысокая длительность расчетов |

|

Учет СФИ |

Отсутствует |

Учет технологического, технического, человеческого факторов, влияющих на качество и скорость выполнения работ |

|

Критерии формирования календарного плана |

Первыми изготавливаются срочные детали, которые необходимы в дальнейшее производство или сборку |

Ориентирование на сокращение длительности выполнения плана |

|

Межучастковый аутсорсинг |

В основном отсутствует. В критических ситуациях может реализоваться без анализа влияния на выполнение плана «помогающего» участка |

Заблаговременно выполняется анализ влияния на выполнение плана «помогающего» участка и планируется передача номенклатуры |

Результаты апробации показали, что при применении СППР для формирования календарного плана и сменно-суточного задания длительность выполнения всего запланированного объема работ была сокращена более чем на 10 % в сравнении с аналогичными прошлыми периодами, где планирование выполнялось вручную, а длительность самого процесса планирования сократилась более чем в 10 раз.

Для задачи планирования производственных ресурсов применение СППР показало возможность сокращения более чем на 30 % (более 850 млн руб.) объема инвестиций, необходимых для приобретения технологического оборудования проектируемого производственного участка, от объема необходимых инвестиций, получаемых при расчете производственных мощностей этого же участка традиционным способом. Проверка выполнимости производственного плана в МСКП подтвердила достаточность рассчитанного количества технологического оборудования.

Заключение

В статье рассмотрена модель интеллектуальной поддержки принятия решений при управлении производственными ресурсами машиностроительного предприятия. Предлагаемая модель включает в себя задачи календарного планирования производства и планирования производственных мощностей. Практическая реализация прототипа СППР выполнена на основе многоагентного подхода. Апробация СППР позволяет сделать вывод о том, что использование разработанных прототипов ПО позволяет повысить эффективность поддержки принятия решений при управлении ресурсами.

Полученные результаты являются в том числе продуктом деятельности АО «ОДК».

Библиографическая ссылка

Ризванов Д.А., Чeрнышёв E.C. МОДЕЛЬ ИНТЕЛЛЕКТУАЛЬНОЙ ПОДДЕРЖКИ ПРИНЯТИЯ РЕШЕНИЙ ПРИ УПРАВЛЕНИИ ПРОИЗВОДСТВЕННЫМИ РЕСУРСАМИ // Современные наукоемкие технологии. 2022. № 12-1. С. 46-51;URL: https://top-technologies.ru/ru/article/view?id=39435 (дата обращения: 01.02.2026).

DOI: https://doi.org/10.17513/snt.39435