Система трубопроводного транспорта и хранения нефтепродуктов является частью топливно-энергетического комплекса страны и включает резервуары различного объема и типа, наиболее распространенными являются РВС (резервуары вертикальные стальные). Вертикальные резервуары являются опасными производственными объектами, аварии резервуаров опасны и могут быть причиной принесения большого экономического и экологического ущерба. Поэтому большое внимание уделяется вопросам безопасной эксплуатации РВС.

Цель исследования – определение оптимального способа обработки сварного шва уторного узла вертикального резервуара с целью снижения уровня сварочных напряжений и деформаций и увеличения ресурса его работы; определение наиболее часто возникающих дефектов в сварном шве уторного узла вертикального стального резервуара.

Материалы и методы исследования

В качестве материалов использованы результаты исследований особенностей технологии изготовления вертикальных стальных резервуаров посредством рулонного метода (О.О. Горшковой [1], В.Я. Кононенко [2], Н.А. Юхина [3] и др.), результаты практического опыта применения данного способа изготовления вертикальных резервуаров и статистических исследований причин возникновения аварий резервуаров, причин снижения ресурса РВС [4–7], результаты испытаний образцов на малоцикловую усталость при помощи разрывной машины.

Применены следующие методы: теоретические (изучение, анализ и синтез литературы по рассматриваемой проблеме); эмпирические (изучение, анализ документации, сравнение данных существующих исследований, статистических данных и практического опыта), практические (испытание образцов на малоцикловую усталость при помощи разрывной машины).

Методы исследования позволили провести анализ, систематизацию и обобщение:

− существующих работ, исследований, практического опыта по технологии изготовления стальных вертикальных резервуаров рулонным методом;

− практического опыта по определению основных причин возникновения аварий резервуаров, выявления основных причин снижения ресурса РВС в зоне уторного узла;

− результатов испытаний образцов на малоцикловую усталость при помощи разрывной машины.

Результаты исследования и их обсуждение

Изготовление резервуаров осуществляется следующими методами: полистовой, рулонный, комбинированный. Наиболее эффективным способом изготовления вертикальных резервуаров является рулонный метод, в процессе которого осуществляются следующие операции:

− изготовление полотнищ, являющихся основными составляющими РВС, на заводах-изготовителях с применением механизированной сварки;

− сворачивание изготовленных полотнищ в рулоны;

− транспортировка рулонов к месту эксплуатации различными видами транспорта;

− монтажные работы на месте эксплуатации, включающие сборку и сварку резервуара [1].

На рис. 1 представлен процесс изготовления вертикального стального резервуара.

Рис. 1. Процесс изготовления РВС

Рулонный способ предусматривает снижение объема сварочных работ в процессе монтажа резервуара, когда осуществляется соединение рулонных полотнищ-заготовок, изготовленных на заводах с применением механизированных способов сварки [2].

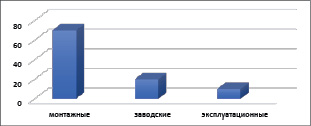

Систематизация статистики по виду основных дефектов РВС показывает, что 70 % приходится на монтажные дефекты, 20 % – это заводские дефекты и 10 % – эксплуатационные (рис. 2).

Изучение существующих практических данных по авариям резервуаров позволяет констатировать, что основными являются хрупкое разрушение и конструктивные концентраторы, которые обусловлены различными причинами, в том числе и дефектами в сварных швах, при этом невысоким качеством сварных соединений обусловлено около 26 % отказов РВС.

Рис. 2. Дефекты РВС

Герметичность всех основных узлов и соединений, формируемая на этапе сооружения, оказывает существенное влияние на работоспособность резервуара. Большее количество повреждений приходится на стенки резервуаров (более 47 %) и уторный узел (более 21 %) [3]. На рис. 3 представлена детальная диаграмма основных причин отказов резервуаров, составленная на основе статистических данных [3, 4, 7], среди которых выделяются следующие: дефекты сварки – 26 %, низкая температура при эксплуатации – 15 %, ошибки при проектировании – 14 %, пожары – 12 %, напряжения и деформации – 9 %, коррозия – 6 %, и на другие причины приходится 18 % (дефекты формы, материал, испытания, неправильная эксплуатация)

Уторный узел РВС представляет собой место стыка стенки резервуара с днищем, является одним из самых нагруженных участков, находится в сложном напряженно-деформированном состоянии. В процессе эксплуатации на сварное соединение уторного узла оказывают влияние большие остаточные напряжения и различные виды осадок оснований. Поэтому целесообразно рассмотреть виды дефектов сварных швов в уторном узле РВС и определить их влияние на прочностные свойства и долговечность сварных соединений.

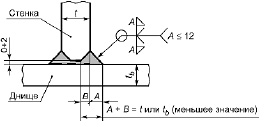

Конструкция уторного узла выполняется на основании ГОСТ 31385-2016 Межгосударственный стандарт «Резервуары вертикальные цилиндрические стальные для нефти и нефтепродуктов». Чертеж конструкции уторного узла представлен на рис. 4.

В процессе сварки уторного узла предусматривается выполнение двухстороннего таврового соединения стенки с днищем, при этом в зависимости от толщины металла определяется наличие скоса кромок, данные представлены в виде табл. 1.

Конструкция резервуара предусматривает, что в процессе эксплуатации должна быть обеспечена доступность для осмотра уторного узла. В случае применения изоляции стенки РВС она на 100–150 мм не должна доходить до днища, для избежания возникновения коррозионных процессов [4].

Рис. 3. Диаграмма причин отказов РВС

Рис. 4. Уторный узел

Таблица 1

Выбор скоса кромок и катета углового шва при сварке таврового соединения уторного шва

|

Вид соединения |

Толщина листа (δ) металла стенки или днища |

Скос кромок |

Катет углового шва (К) |

Примечание |

|

Тавровое |

δ ≤ 12 мм |

без скоса кромок |

К = δ более тонкого листа |

|

|

Тавровое |

δ > 12 мм |

симметричный скос нижней кромки листа стенки |

сумма К углового шва и глубины скоса = δ более тонкого из соединяемых листов |

Глубина скоса = К углового шва, если притупление кромки < 2 мм |

Примечание: δ – толщина листа металла, мм; К – катет шва, мм.

Таблица 2

Дефекты в сварных соединениях уторных узлов

|

Сталь: 09Г2С |

Процентное соотношение дефектов в сварных швах, % |

|||

|

Толщина металла |

поры |

непровары |

шлаковые включения |

трещины |

|

0–6 мм |

35 |

31 |

24 |

10 |

|

6–12 мм |

39 |

35 |

23 |

3 |

|

12–20 мм |

35 |

49 |

14 |

2 |

Анализ практического опыта в качестве основных причин снижения ресурса РВС в зоне уторного узла позволяет выделить:

− технологический непровар,

− дефекты, возникающие в процессе сборки таврового соединения (увеличенный зазор, местные деформации),

− остаточные напряжения после сварки,

− дефекты сварного шва,

− коррозия, возникающая от воздействия окружающей среды.

Анализ статистических данных и практического опыта по наиболее частым дефектам в сварных соединениях уторных узлов [1] показывает, что основными дефектами являются: поры, непровары, шлаковые включения (данные по РВС из стали 09Г2С представлены в табл. 2).

При монтаже уторного узла предусматривается регламентированный зазор между стыкуемыми листами, размер которого не превышает 2 мм, что затрудняет монтаж стенки [5]. В случае увеличения зазора в месте соединения стенки с днищем, возникает увеличение напряжений в сварном шве, что его ослабляет. Применяют нерегламентированные техники для принудительного подтягивания окрайки (рис. 5).

Применение данного способа соблюдения зазора характеризуется формированием дополнительных напряжений в окрайке, что негативно сказывается на долговечности резервуара. Результаты практического опыта и существующих исследований, представленные в открытой печати, показывают следующее:

1) зазор не выдерживается примерно на 7 % площади соприкосновения стенки и днища, что способствует увеличению остаточных напряжений в сварном шве, соответственно, ослабляет его, снижая ресурс работы уторного узла в пределах 4–5,5 % [6];

2) применение техники подтяжки окрайки способствует повышению напряжений в зоне термического влияния сварного шва, причем они выше значений напряжений, возникающих при сварке с увеличенным зазором [7].

Рис. 5. Зазор в уторном узле

Таблица 3

Результаты испытаний образцов на разрывной машине

|

Испытания на разрывной машине |

Образцы после термической обработки |

Образцы после вибрационной обработки |

Образцы после ультразвуковой обработки |

Образцы без обработки |

|

|

|

|

|

– |

|

Количество циклов до появления трещины |

5300 |

3200 |

2080 |

1200 |

|

Повышение количества циклов до появления трещины, % |

77 % |

62 % |

42 % |

– |

Поэтому целесообразно процесс сварки уторного узла проводить с последующим снижением уровня остаточных напряжений. Для этого целесообразно применять дополнительную обработку сварного шва, а именно: термическую (подогрев, отпуск), вибрационную или ультразвуковую.

Для проведения эксперимента были взяты образцы в виде сваренных листов (тавровое соединение) из стали 09Г2С, толщиной 10 мм, с зазором 2,5 мм посредством полуавтоматической сварки в углекислом газе.

В качестве операции термообработки проводился высокий отпуск с нагревом до температуры 550 °С, после чего 3,5 ч происходила выдержка, охлаждение осуществлялось на воздухе. Процесс термообработки ориентирован на снятие остаточных напряжений в сварном шве, кроме того, способствует защите от коррозии. Обработка посредством ультразвука частотой 25–27 кГц, амплитудой 35 мкм осуществлялась на установке «Шмель» ИЛ100-16. Вибрационная обработка на стенде производилась с соблюдением следующих параметров: частота 50 Гц, амплитуда колебаний 1 мм.

После проведения различных видов обработки образцы подвергались испытанию на разрывной машине. Для чистоты эксперимента исследованию также были подвержены образцы, которые не подвергались обработке. Режимы работы разрывной машины: нагрузка 10 кН, частота 0,3 Гц, характер нагружения – мягкий осесимметричный, амплитуда напряжений была постоянной, при изменении амплитуды деформаций в зависимости от количества циклов.

Сравнительная характеристика результатов применения различных способов обработки посредством испытания образцов на малоцикловую усталость при помощи разрывной машины представлена в табл. 3.

Следует отметить, что термообработка является весьма трудоемким процессом, учитывая габариты резервуара, ее проведение является и достаточно энергозатратным процессом. Поэтому наиболее целесообразны для снятия внутренних напряжений вибрационный или ультразвуковой методы, которые также способствуют повышению прочности, снятию остаточных напряжений в зоне термического влияния сварного шва уторного узла вертикального резервуара.

Заключение

Таким образом, на уторный узел РВС приходится большое количество повреждений. В процессе сборки и сварки уторного узла увеличение зазора между стенкой и днищем способствует уменьшению резерва его работы. Поэтому для снижения уровня сварочных напряжений и деформаций процесс сварки уторного узла рационально проводить с последующим снижением уровня сварочных напряжений и деформаций посредством одного из видов обработки: термической, вибрационной, ультразвуковой. Последние два способа являются наименее трудо- и энергозатратными.

Библиографическая ссылка

Горшкова О.О. ПОВЫШЕНИЕ РЕСУРСА РАБОТЫ УТОРНОГО УЗЛА ВЕРТИКАЛЬНОГО РЕЗЕРВУАРА // Современные наукоемкие технологии. 2022. № 9. С. 16-21;URL: https://top-technologies.ru/ru/article/view?id=39302 (дата обращения: 01.03.2026).

DOI: https://doi.org/10.17513/snt.39302