Техническое перевооружение и повышение производительности предприятий оборонно-промышленного комплекса (ОПК), начатое в 2010-х гг. [1], идет недостаточными темпами, вызванными следующими факторами:

− жесткие требования [2] к приемке продукции, изготавливаемой по государственному оборонному заказу (ГОЗ), перенасыщают производственные процессы операциями контроля и документирования;

− внесение изменений в технологию производства требует проведения процедур согласования и подтверждающих испытаний, занимающих от 6 до 12 месяцев;

− ограничение максимального размера прибыли по договорам ГОЗ, как процента прямых затрат, стимулирует завышение расходов;

− формальный подход руководства к внедрению систем менеджмента качества и бережливого производства демотивирует исполнителей.

Цель исследования – обоснование необходимости применения производственных информационных систем на предприятиях ОПК, выработка требований и подходов к внедрению программного и аппаратного обеспечения.

Методы исследования: анализ опыта повышения производительности предприятий ОПК и математическое моделирование информационных процессов.

Проявление негативных факторов

Рассмотрим мелкосерийное наукоемкое производство керамических изделий в АО «ОНПП «Технология» им. А.Г. Ромашина». Особенностью технологического процесса является высокая энергоемкость, трудоемкость и вариативность операций, вызванная высокими требованиями к прочности, герметичности, геометрической точности производимой продукции. Трудности выявления дефектов на ранних этапах производства приводят к высокому уровню технологических потерь на его поздних стадиях. По этой причине в среднем на 50 обрабатывающих операций с изделием приходится 100 контрольных. При этом инициативы Министерства промышленности и торговли [3], направленные на переход от функционально-фискальной к процессно-мотивационной модели управления, принятия и внедрения национальных стандартов систем менеджмента качества (СМК) [4], бережливого производства (БП) [5], на местах встречают сопротивление и не дают ожидаемого эффекта устойчивого развития, предоставляя формальную, поверхностную реализацию заложенных принципов. Отчетные формы, заполняемые исполнителями, по ключевым показателям эффективности (КПЭ) и рискам реализуемых процессов не отражают реальное состояние производства и содержат неактуальные данные, а в качестве показателей выбираются нерепрезентативные индикаторы.

Так, в рамках СМК предприятия в качестве КПЭ производственного процесса установлен процент сдачи продукции с первого предъявления, значение которого за последние два года составляет 97 %, при критическом значении 95 %. Операционный коэффициент запуска, вычисляемый как отношение числа годных изделий к числу запущенных в производство, характеризующий технологическую эффективность, не используется.

Документирование параметров технологических операций посредством ведения журналов и паспортов изделий в бумажном виде, предназначенный для выявления нарушений технологической дисциплины, перегружает исполнителей и проверяющих рутинной деятельностью. Отсутствует возможность к оперативному выявлению статистических взаимосвязей изменения технологического параметра и превышения нормативного уровня технологических потерь. В результате расследование причин возникновения брака и мероприятия по их устранению запаздывают на 2–3 месяца. Предполагаемым источником данных факторов является отсутствие методов оперативного получения достоверной информации о производстве.

Обзор существующих решений

Научно-исследовательские работы, посвященные решению задачи повышения производительности предприятий, предлагают осуществить цифровую трансформацию (ЦТ) производственных процессов. Так, в работах авторов [6] произведена проработка вопросов актуальности, методики оценки готовности предприятия к ЦТ [7]. Дано описание механизмов, обеспечивающих эффект повышения производительности [8]. Сейчас, когда понимание необходимости ЦТ приходит в отрасль, принимаются и утверждаются стратегии ЦТ корпораций РОСТЕХ, АО «РЖД» [9], примеры успешных практик внедрения востребованы как никогда.

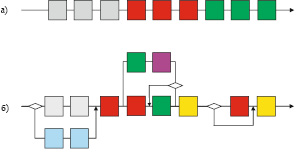

Анализ исследований, посвященных производственным информационным системам, показал, что внедрение систем класса MES (Manufacture Execution System) способно обеспечить цифровую трансформацию производства [10], однако присутствующие на рынке решения концентрируются на задачах объемно-календарного планирования деятельности, эффективной загрузки обрабатывающего оборудования и станков, оценки производительности и производственных мощностей машиностроительных производств [11]. Существующее программное обеспечение удовлетворяет требованиям традиционных обрабатывающих или слесарно-сборочных производств и не может быть использовано в технологических процессах наукоемкого керамического производства, характеризующихся вариативностью длительностей и последовательности технологических операций, зависящих от результатов промежуточного контроля. Различие таких процессов показано на рис. 1.

Существенным ограничением является то, что функции отечественных MES систем не развиты в достаточной мере, а использование зарубежного программного обеспечения неприемлемо на объектах критической информационной инфраструктуры (КИИ), которыми являются предприятия ОПК [12].

Рис. 1. Типовой процесс на (а) машиностроительном, (б) наукоемком производстве керамических изделий (цветом обозначены производственные участки)

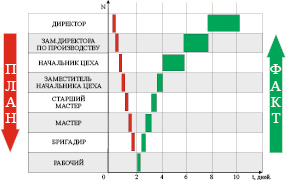

Рис. 2. Диаграмма времени распространения по уровням управления плана производства (красным) и состояния производства (зеленым)

Модель передачи информации в производстве

Для подтверждения эффективности применения информационных систем построим математическую модель передачи данных в производстве. Рассмотрим цепь передачи информации, характерную для большинства производственных предприятий отрасли. Каждый элемент этой цепочки принимает и передает информацию о производственном процессе в устной или письменной форме на совещании или телефонном разговоре. От верхнего уровня исполнитель получает план (виды, объем и крайние сроки выполнения работ). Данная информация передается в письменном виде и доводится до исполнителя практически без искажений.

В процессе выполнения работ исполнитель сообщает на верхний уровень о возникающих проблемах (нехватке материалов, поломке оборудования), состоянии выполнения плана. Каждый вышестоящий уровень цепочки обобщает, проверяет, анализирует информацию, решает вопросы в пределах своих возможностей и передает далее, как это проиллюстрировано на рис. 2.

Опишем вероятностную модель процесса передачи такой информации через параметры: время получения информации о проблеме (ti) и вероятности передачи информации без искажения (Pi):

(1)

(1)

Pi = ∏Pi–1, (2)

где ti – общее время сбора и обобщения информации для каждого из элементов цепочки,

ta – время на обобщение, анализ и проверку информации, tп – время, затрачиваемое на решение проблемы на своем уровне иерархии, Pi – вероятность предоставления достоверной информации, i – уровень иерархии системы управления.

Вычисления по формуле (2) показывают, что даже при высоких стандартах качества предоставления информации, когда искажение осуществляется крайне редко, информация перепроверяется перед выдачей на следующий уровень (P = 0,95), при числе участников коммуникации (N) более 12, вероятность предоставления достоверной информации составляет менее 0,51. Фактически это означает, что на предприятиях с более чем тремя уровнями иерархии руководство не располагает достоверной информацией о состоянии производства, что подтверждается исследованиями в области теории коммуникации [13].

При этом каждый исполнитель стремится снизить риски срыва выполнения плана, завышая требования по срокам выполнения работ, нормам расходования материалов, скрывая объемы запасов материалов и незавершенного производства, что приводит к наработке большого количества заготовок, которые потом не будут использованы в дальнейшем производстве. Объемы таких неучтенных запасов могут достигать двукратной годовой потребности. Один из таких случаев, произошедших на нашем предприятии в 2015 г., стал стимулом к внедрению цифровых технологий. На одном из оперативных совещаний возник конфликт между двумя старшими мастерами производственных участков, последовательно участвующих в технологическом процессе. Суть претензий заключалась в том, что заготовительный участок не обеспечил обрабатывающий необходимым количеством заготовок определенного типа выпускаемой продукции и переоборудованные под обработку этого типа станки простаивали без работы. По «счастливой» случайности незадолго до этого, во время обхода цеха, начальник обнаружил партию именно этих заготовок, равную трехмесячному объему выпуска этой номенклатуры изделия. Мастер первого участка заранее осуществил наработку заготовок, а потом о них просто забыли. Осознание необходимости оперативного получения объективной информации о производстве для его дальнейшего развития убедило руководство в целесообразности финансирования проекта ЦТ, которые по своей себестоимости составляли не более 0,2 % от объемов выручки предприятия.

Рассмотрим альтернативную схему информационного обмена, в которой сбор и агрегация данных об исполнении осуществляется по запросу пользователя, а сигнал о нарушении срока выполнения операции формируется автоматически на основе сравнения с нормативным показателем:

ti = tn + t0, (3)

Pi = P0, (4)

где ti – минимальное время получения информации о проблеме, t0 – время ввода информации о завершении операции рабочим. Pi – вероятность получения достоверной информации от нижних уровней, P0 – вероятность достоверного сообщения непосредственным исполнителем операции.

Сопоставив выражения (1), (2) и (3), (4), можно сделать вывод, что внедрение информационной системы сбора данных о производстве сокращает время передачи информации о проблемах и повышает вероятность ее достоверной передачи на любой уровень управления, позволяя исполнителям сконцентрироваться на своей непосредственной задаче выработки и реализации качественного управленческого решения.

Применение системы избавляет руководителей от рутинных операций проверки и обобщения информации о производстве, все звенья управляющей цепи работают с единой базой, представляющей «цифровой двойник» реального производства. А задача предоставления достоверной информации о выполнении операции ложится исключительно на исполнителя и его руководителя.

Программное и аппаратное обеспечение системы

Построение системы сбора информации о производстве невозможно без применения программных и аппаратных средств, защищенных от вредных факторов производственной среды, при этом удовлетворяющих требованиям безопасности, надежности и ремонтопригодности. Выбор платформы программного обеспечения (ПО) формирует минимальные требования к аппаратному обеспечению. От надежности системы сбора данных предприятий ОПК зависит обороноспособность страны, поэтому неукоснительное соблюдение требований законодательства в области информационной безопасности при построении объектов критической информационной инфраструктуры является первоочередной задачей.

На основе вышеописанных требований сформулируем критерии выбора программной платформы:

− нахождение в реестре российского ПО (отечественный производитель программного обеспечения);

− работа службы поддержки и развивающейся платформы;

− наличие обученных кадров, которые могут осуществлять доработку и поддержку системы на местах;

− открытость платформы для доработки;

− работа ПО на операционных системах Windows и Linux;

− возможность интеграции с существующей системой управления предприятием (ERP) верхнего уровня (на тот момент 1С: УПП);

− возможность последующей аттестации компонентов комплекса по стандартам Федеральной службы по техническому и экспортному контролю (ФСТЕК) России;

− наличие успешно реализованных проектов на базе данной платформы.

1С: Предприятие 8.3 с конфигурацией 1С: MES (Оперативное управление производством) является единственной платформой на российском рынке, удовлетворяющей описанным критериям [14].

В процессе внедрения были выявлены недостатки, характерные для платформ, ориентированных на машиностроительные производства:

− отсутствие функций описания разветвления процессов, аналогов спецификации материалов и используемого оборудования;

− ограниченность платформы в области построения эргономичного интерфейса для информационных терминалов;

− обновление платформы приводит не только к устранению ошибок, но и к появлению новых;

− отсутствие драйверов оборудования, проблемы с сервером печати для операционных системах типа Linux.

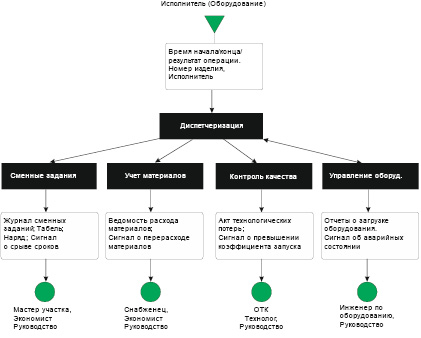

Преодолеть указанные ограничения удалось посредством дополнения конфигурации и реализации собственных программных модулей на базе встроенного языка программирования и сторонних средств разработки. В процессе внедрения платформы в производство были созданы модули: «Диспетчеризация», «Контроль качества», «Сменные задания», «Учет материалов», «Управление оборудованием».

Модуль «Диспетчеризация» осуществляет сбор данных от исполнителей, первичный контроль ввода данных на основе справочников технологических маршрутов, формирует отчеты о состоянии производства, сигнализирует о превышении нормативного времени выполнения операций.

Модуль «Сменные задания» обеспечивает мастера участка интерфейсом ввода данных для выдачи сменного задания рабочим бригады и печати журнала сменных заданий. На основе данных, получаемых от модуля «Диспетчеризация», производится формирование документов – наряда на выполненные работы и табеля учета рабочего времени.

Модуль «Учет материалов» на основе справочника норм расхода материалов на операциях формирует отчеты о расходовании материалов по договорам, объеме материалов в незавершенном производстве. Обеспечивает учет фактического расхода материала на участках. Формирует сигнал о превышении норм расходования, приближение сроков окончания годности материалов.

Модуль «Контроль качества» на основе справочника коэффициентов запуска (Кз) операций выявляет превышение установленных Кз, обеспечивает удобный интерфейс для расследования причин технологических потерь и выявления статистических взаимосвязей между их уровнем и технологическими параметрами.

Модуль «Управление оборудованием» на основе параметров, задаваемых в процессе выполнения технологических операций, осуществляет программирование режимов работы технологического оборудования, снижая вероятность их ошибочного ввода оператором.

Предлагаемые состав и структура модулей программы и передаваемая между ними информация показаны на рис. 3.

Аппаратная часть системы построена по клиент-серверной архитектуре и состоит из следующих элементов:

Сервер системы – специализированный высокопроизводительный компьютер, осуществляет прием, обработку данных от остальных узлов системы и выдачу ее по запросу. Ключевые характеристики: скорость обработки и надежность хранения информации.

Рабочие станции – персональные компьютеры, установленные на рабочих местах управляющего персонала. Основная функция – вывод информации и удобный ввод параметров системы. В остальном к элементу предъявляются требования офисного персонального компьютера.

Терминалы ввода данных – специализированные компьютеры, эксплуатируемые в сложных производственных условиях повышенной температуры, пыли и влажности.

Рис. 3. Структура программного обеспечения и передаваемая информация

Основная задача: быстрая идентификация пользователя, считывание идентификационных кодов и карт, надежная работа и удобное обслуживание.

Информационные табло – специализированные телевизионные табло с поддержкой веб-технологии либо компактные компьютеры – с возможностью работы в режимах «тонкого клиента». Ключевая характеристика – возможность длительной бесперебойной работы. Основная функция – вывод состояния оборудования и аварийных сообщений о нарушении режимов работы, выработки норм бригады на участках, доступности материалов и оснастки.

Блоки сбора информации от оборудования – специализированные компьютеры, осуществляющие опрос параметров оборудования и программирование режимов обработки изделий. Ключевая особенность – высокая скорость опроса оборудования, надёжность.

Заключение

Получение объективной и актуальной информации является фундаментом для принятия качественных управленческих решений. Данные о производстве, собираемые устным и письменным образом, в силу естественных причин не обеспечивают требуемый уровень достоверности и актуальности. Использование в качестве первичной единицы учета конкретного экземпляра изделия, характеристик и параметров выполненных над ним технологических операций позволило реализовать на предприятии концепцию «цифрового двойника» изделия. Такой подход позволяет осуществить процесс цифровой трансформации «снизу вверх», когда внедрение системы начинается со сбора фактических данных об осуществляемой производственной деятельности. Система встроена в деятельность каждого участника производственного процесса (контролеры ОТК, технологи, рабочие, лаборанты, техники, транспортировщики) и представляет собой комплекс, создающий единое информационное пространство. Внедрение системы упростило поиск «узких мест» производства и операций с большим временем ожидания. В ряде случаев оперативное выявление таких «заторов» позволяло сократить длительность производственного цикла с 3 месяцев до 14 дней. Построенная таким образом система с 2018 г. функционирует и развивается на производстве продукции военного назначения. На основе данных, предоставляемых системой, руководство предприятия смогло провести оптимизацию и переоснащение производства, результатом которых стал двукратный рост производительности. Снижение прямых затрат по ряду видов продукции составило 20 %, сокращение длительности производственного цикла – 30 %. На данный момент система включает в себя 15 терминалов сбора данных, 30 рабочих станций, 10 информационных табло. Подробное описание взаимодействия ключевых элементов системы и технические эффекты от её применения содержатся в патенте на изобретение [15]. Проведенная таким образом цифровая трансформация позволяет эффективно решить задачу повышения производительности предприятия.

Библиографическая ссылка

Харитонов Д.В., Грошев А.В. ЦИФРОВАЯ ТРАНСФОРМАЦИЯ ОБОРОННО-ПРОМЫШЛЕННОГО КОМПЛЕКСА: НА ПРИМЕРЕ НАУКОЕМКОГО ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ // Современные наукоемкие технологии. 2022. № 7. С. 93-99;URL: https://top-technologies.ru/ru/article/view?id=39239 (дата обращения: 01.03.2026).

DOI: https://doi.org/10.17513/snt.39239